英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

主轴设计专家系统

Osamu Maeda, Yuzhong Cao, Yusuf Altintas

制造业自动化实验室,机械工程系,不列颠哥伦比亚大学,2324主广场,温哥华,不列颠哥伦比亚省,加拿大v6t 1z4

2004年7月27日接收;2004年8月24日收录

2004年10月5日可网上查阅

摘要

这篇论文介绍了一种基于有效利用以往的设计经验以及机械设计、动力学和金属切削力学原理的专门用于主轴系统设计的策略。轴的结构取决于工件材料的规格,所需的切削条件,最常见的机床上使用的工具。驱动电动机,主轴传动机构轴承类型和主轴轴尺寸的选择都基于目标应用程序。本文提供了一组能够实现主轴驱动参数交叉和自动设计的模糊设计规则。主轴的结构动力学根据沿主轴方向的载荷分布而进行自动优化。提出的策略是利用基于Timoshenko 梁理论的有限元分析方法来反复预测主轴的频率响应函数。预测的主轴频率响应函数集成了颤动稳定法,这表明了设计在不同的刀具系列下是否会获得颤动自由切割操作所需的速度和切削深度。轴承的优化布置使用序列二次规划(SQP)方法。

- 引言

主轴是加工中心主要的机械组件。心轴在不同的速度下旋转并且与用来加工连接在机床加工台的工件的刀具相连。主轴的静态和动态刚度直接影响到加工效率和工件的最终质量。主轴的结构特性取决于轴、电机、工具架、轴承的尺寸以及整体的主轴总成设计参数。

本研究想通过利用基于数据知识库的专家系统来选择主轴组件以及确定布置方式。基于模糊逻辑的专家系统可作为一种补充性的选择系统。Eskicioglu 等人[1]利用PRO-LOG(它是专家系统的一种编程语言)为主轴轴承配置的选择开发了一种基于某种规则的算法。轴承配置由切削加工类型、所需切削力及轴承寿命共同决定。黄和阿特金森[2]展示了一种多样化设计的知识单元方法。他们把知识单元分成四个部分:功能单元、选择单元、图形单元和逻辑单元。

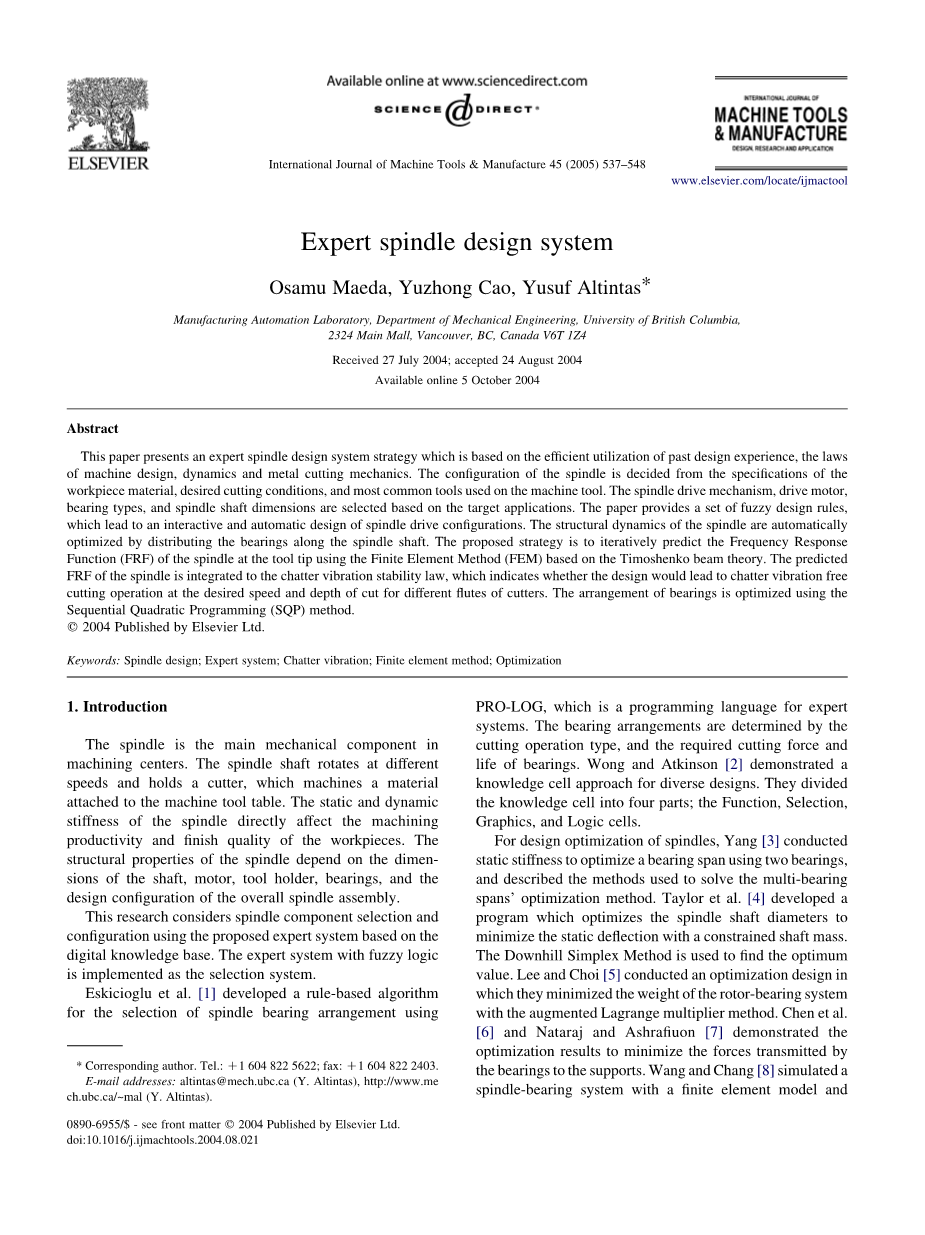

为了优化主轴设计,杨实行了利用两轴承来优化轴承跨距的静刚度实验,并描述了多种曾用来实现多轴承跨距优化的方法。 Taylor 等人开发了一套通过限制主轴质量来优化主轴参数以使静态偏移最小化的程序。李和崔进行了优化设计,他们利用拉格朗日乘子法将转子-轴承系统的重量最小化。陈、Nataraj和 Ashrafiuon 展示了将从轴承传到支撑台的压力最小化的优化结果。王、张[8]利用有限元模型模拟轴的轴承系统,并将其与实验结果作了比较。他们得出的结论是,保证最佳轴承静态刚度的间距不能保证主轴的最佳系统动刚度。Hagiu和Gafiranu[9]展示了一个在磨床中轴承预紧力得到优化的系统。康等利用附带有刚性圆盘和非线性轴承模型的(搁置的铁系统)进行了静态和动态主轴分析。尽管实际的主轴可能根据加工应用使用更多的轴承,但他们在过去的研究中都只用两对轴承。此外,他们中大部分人通过优化诸如轴直径、轴承跨距,轴承预加载荷等参数来减少静态偏转。本文将考虑超过两对轴承的主轴模型并将震动稳定性与主轴的动态性能完全相关这一点考虑进去。整个主轴设计专家系统在图1中进行了概述。轴承跨距优化的主轴设计自动地使用由加工程序、专家主轴设计规则、切削力学、结构动力学和铣削加工过程中震动稳定性设定的需求。 图1.主轴设计专家系统概述

主轴设计专家系统

设置切削条件参数

初始设置

radic;刀具形状 radic;扭矩

radic;工件材料参数 radic;功率

radic;切削速度 radic;最大主轴转速

radic;主轴转速

radic;切削厚度与宽度

radic;所需转矩

radic;所需功率

radic;主轴转速

radic;传动比

专家系统

radic;使用模糊逻辑的专家系统

radic;使用模糊逻辑的专家系统

设定主轴电机规格

计算所需的切削参数

检查设备参数

传动方案选择

轴承跨距优化

radic; 轴承布置 radic;主轴参数

radic;支撑刚度 radic;大量参数

设置设计参数

设置限制

轴承跨距优化

润滑参数选择

主轴设计概念

- 主轴设计专家系统

这里介绍的主轴设计专家系统是为了利用过去的经验和知识来使设计过程更简便。

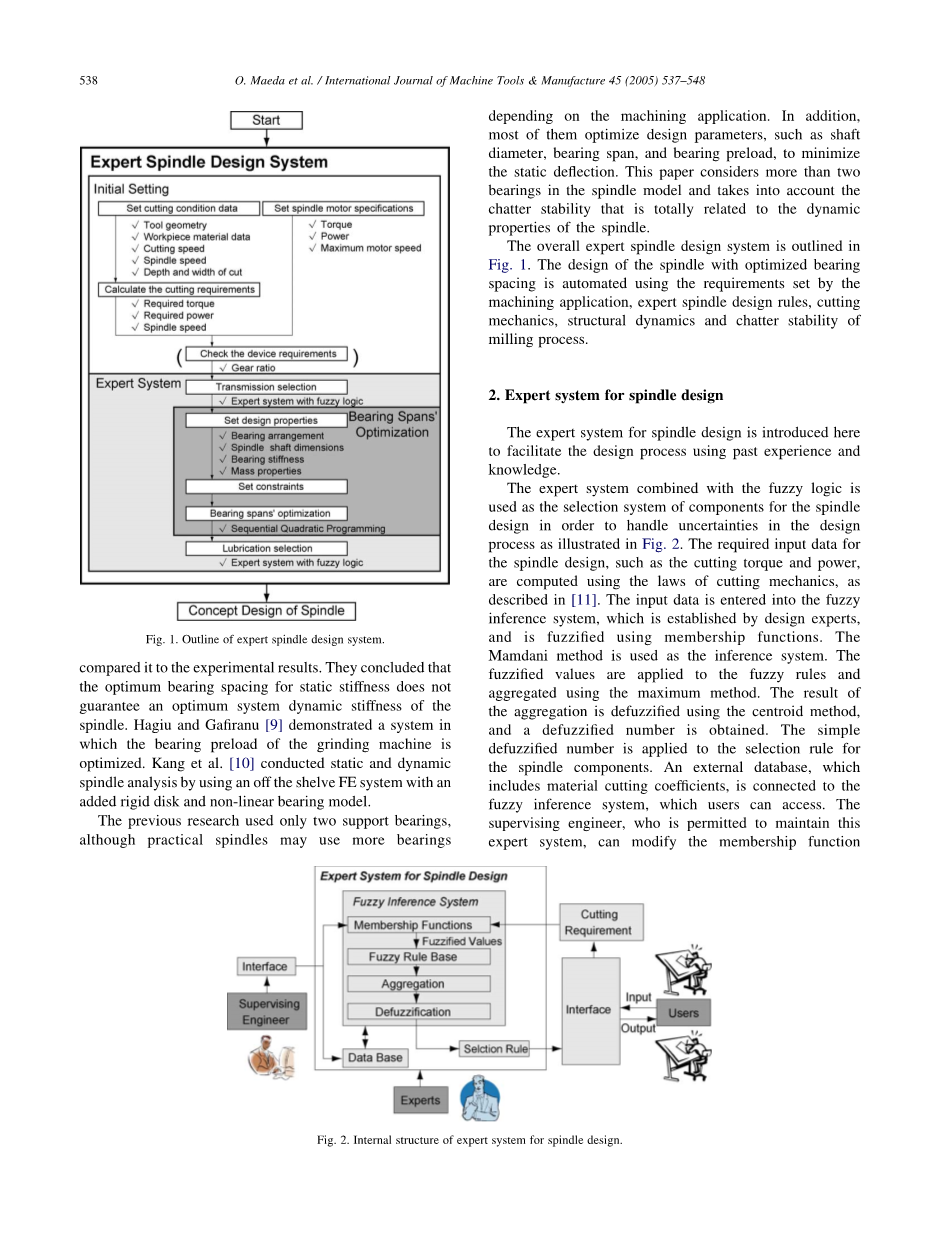

专家系统与模糊逻辑相结合,在主轴设计中用作组件的选择系统,以处理设计过程中如图2阐述的各种不确定性。轴的设计中所需的输入数据,如切削扭矩和功率,通过切削力学定律计算,如[11]所述。输入数据输入到由设计专家建立,使用隶属度函数模糊化的模糊推理系统。Mamdani(马姆得尼)方法用于一种推理系统。模糊化的价值应用于模糊规则并用最大值法进行整合。整合结果运用重心法进行去模糊化,从而得到一个去模糊化的数字。这种去模糊化的数字被应用到主轴部件的选择规则中。一个包括材料切削系数的外部数据库与用户可以访问的模糊推理系统连接,。随着技术的进步,诸如高、中、低等模糊的术语会发生变化,此时有权维修这个专家系统的监督工程师就可以修改隶属函数和数据库。在这篇文章中,传输和润滑类型由专家系统的模糊逻辑作出决定。

主轴设计专家系统

模糊推理系统

模糊化的价值

隶属函数

切削参数

界面

模糊规则库

监督工程师

聚合

去模糊化

输入

界面

用户

输出

数据库

规则选择

专家

图2 主轴设计专家系统内部结构

2.1传动系统的选择

扭矩必须从电动机传到主轴。这有许多种传输类型[12],主要设计配置是齿轮(G)、皮带轮(B),直接耦合(D)和机动(M)类型,如表1所示。

|

扭矩 |

速度 |

精度 |

可维护性 |

构件成本 |

动态刚度 |

噪音 |

耐用度 |

热效应 |

|

|

齿轮传动 |

◎ |

times; |

○ |

○ |

△ |

○ |

times; |

○ |

○ |

|

带轮传动 |

○ |

△ |

△ |

○ |

○ |

○ |

△ |

△ |

○ |

|

直接耦合 |

△ |

○ |

○ |

○ |

○ |

○ |

○ |

△ |

○ |

|

机动 |

△ |

◎ |

◎ |

△ |

○ |

△ |

◎ |

◎ |

△ |

◎很好 ○好 △不错 times;不好

表1.各传输类型的特点

图3展示了用于确定主轴和主轴电机之间传动类型的过程。

其中Gmaxc:电机一端的齿轮尺寸 Tmaxc:最大切削扭矩 传动类型

Gs:主轴一端的齿轮尺寸 Tmo:最小电机扭矩 G:齿轮传动 D直接耦合

Tac=TmoGS/Gmo nmax:最大电机转速 B:带传动 M:机动

nacmax=nmaxGmo/GS

图3.传动类型选择过程

传输类型选择的过程可以描述如下:

步骤1:评估所需的切削扭矩和功率。所需的切削力矩由给定的切削条件确定,并和主轴电机规格进行对比。瞬时切削扭矩T c则基于如[11]所描述的切削力学定律进行评价。

其中D是铣刀的直径,n是刀具的齿数,F J瞬时浸没角,Fst和Fex是刀具进入角和刀具

退出角。切向切削力Ftj由以下公式给出:

其中a是轴向切深,Ktc和Kte分别是切割系数和边缘力系数。物质相关切削系数由切削实验进行评估,并存储在数据库中。芯片厚度变化(H(f)J)表示如下:

其中c是进给速度(毫米/转-齿)。

主轴电机所需的切削扭矩Tmaxc是转过一齿期间瞬时扭矩Tc的最大值,即

切削功率Pc由下式查的:

其中v= pi;Dn 是切削速度,n是主轴转速。一般情况下,在最坏的加工条件下,铣槽被认为是切削主轴

第二步:确定主轴电机规格。确定主轴电机规格必须鉴定传输类型。功率和扭矩表格如图四所示。电机功率与电机扭矩的关系可由下式表达:Pmo=

其中nmo为电机转速,单位为转每分,正如图四所示,nmax是电机最大转速。

第三步:分类。主轴电机规格检查要用图四中最大切削扭矩Tmaxc和所需的相应主轴转速n来检验。专家系统检验最大切削扭矩是否小于电机扭矩。该系统同时要检验电机最大转速nmax是否大于目标加工应用中的最大速度。Tac和nacmax分别是主轴实际扭矩和主轴最大实际扭矩,并由下式表达:

其中Gmo和Gs分别是电机端的齿轮尺寸和主轴端的齿轮尺寸。

如果目标切削应用所需的速度和扭矩大于电机的容量,设计者就必须对设计作出修改。表格2展示了传动类型的分类。

第四步:应用模糊逻辑。在第三步展示的分类例子中,可能的传动类型从齿轮、皮带轮、直接耦合和机动型传动减少到只有齿轮/皮带轮传动或直接耦合/机动的机制。对齿轮传动和带传动的传动类型选择的模糊逻辑处理如下所示。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147139],资料为PDF文档或Word文档,PDF文档可免费转换为Word