英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

流化床造粒机的造粒时间

摘要

流化床造粒颗粒的尺寸增大是与粘结剂液体形成较大的湿的颗粒混合并干燥它们,以形成干颗粒的过程。造粒过程中,完成识别干燥颗粒的进一步流化其磨耗提供额外能量的时间是关键的。监测间歇流化床造粒的压降和温度,可提供关于造粒过程的时间的完成信息。本文做的试验是对一个实验室用的间歇式流化床造粒机颗粒的大小随时间的变化进行观察,最终的出结论的。模型方程是基于造粒时间和颗粒尺寸开发的。

- 介绍

造粒是由更细的颗粒结合在一起,形成粗颗粒的方法。其目的是为了改善颗粒的流动特性,以修改堆积密度,并控制溶解速率等,这广泛用于制药,食品,肥料和染料行业。在湿法制粒过程中,进料颗粒和含溶质(粘合剂)的液体充分混合,以形成湿颗粒;然后液体被蒸发,进料颗粒粘结在一起以形成干颗粒。设备如旋转鼓,旋转螺旋带,锚搅拌机或流化床可用于制粒。在流化床制粒机中,颗粒良好的混合状态是由于流经颗粒的流化床中的气泡。在颗粒的流化状态喷粘合剂溶液可以提供颗粒的均匀润湿以产生湿颗粒。此外,流化床提供更高的干燥速度。然而,在过程中造粒大小和颗粒密度的变化可以影响流化的质量和造成反流态化,需要采取措施避免,影响流化床造粒过程变量包括初始粒径,粘合剂液相体积比例,操作气体速度和入口气体温度[1-7]。液相体积比例必须是在可接受的范围内才算成功。过量的液体体积分数可以导致湿颗粒和最终反流态化的大小的指数增长。较小的液体体积分数可以导致造粒差。操作的燃气速度和温度决定流化状态和湿颗粒干燥速率。

固体颗粒在流化床中的工业应用覆盖了非常广泛的性能。夹带和扬析率的这些性能的影响。它是众所周知的一个单一的粒子的终端速度减小的粒径减小。因此,更大的夹带从流化床中预期在一个给定的气体速度。

流化过程中超出了造粒的终点会导致产品颗粒的磨损和破损,因此造粒过程的终点的识别是关键的。技术如叶轮扭矩[8],近红外光谱法[9],功耗[10,11],声音和振动分析[12]和生长动力学的颗粒[13]已经研究以确定造粒的端点。

影响粗颗粒密度–夹带固体由该气体入口进行流化床。发现细颗粒和粗颗粒随粗颗粒密度的增加而减小。加藤和李[11]报道,在流化床随平均粒径细粗颗粒的混合物下降Geldart C类颗粒扬析速率常数

在床上的粗颗粒,为一个恒定的表观气速。布里安等[5]测定聚乙烯床上的卷吸通量粒和发现的夹带磁通增加后,中和床颗粒,表明颗粒电荷影响的夹带通量。

本研究是探讨利用床压降和温度识别流化床造粒的终点的可能性的一种尝试。关于造粒时颗粒大小对研究的影响,使用尿素粉末作为模型系统。

- 实验研究

所使用的实验装置示意图,如图1。

从鼓风机(1)的空气流加入(2),在电加热器组件通过硅胶床(3),并加热到所需的温度下干燥(4),进入流化床造粒机(5)。流化床造粒机是装有多孔板分配器高度15cm的直径为2.54cm的玻璃柱。一个压力探针(6)连接至一个水压力计(7)来测量床压力降。两个热电偶(8)和(9)被设置来监测入口气体和流化床的温度。尿素颗粒,通过筛分级筛选,分别进行实验。喷雾器(10)被用来对从顶部喷粘合液(尿素的饱和溶液),喷入量经过测量计的测量。表1总结了调查的操作参数。

一个给定尺寸的容器内尿素颗粒通过热气的作用形成流化状态进气。粘合剂溶液在一个时间很短的期间以小批量的形式喷射到加热床的顶部。(据观察,流化床可以得到30.5%以上的水分含量。)随着颗粒和液体的混合和增长,形成的湿颗粒越来越干燥。因此,进气的速度被选为足够高,以保持流化床中湿颗粒的流动。

- 造粒的端点识别

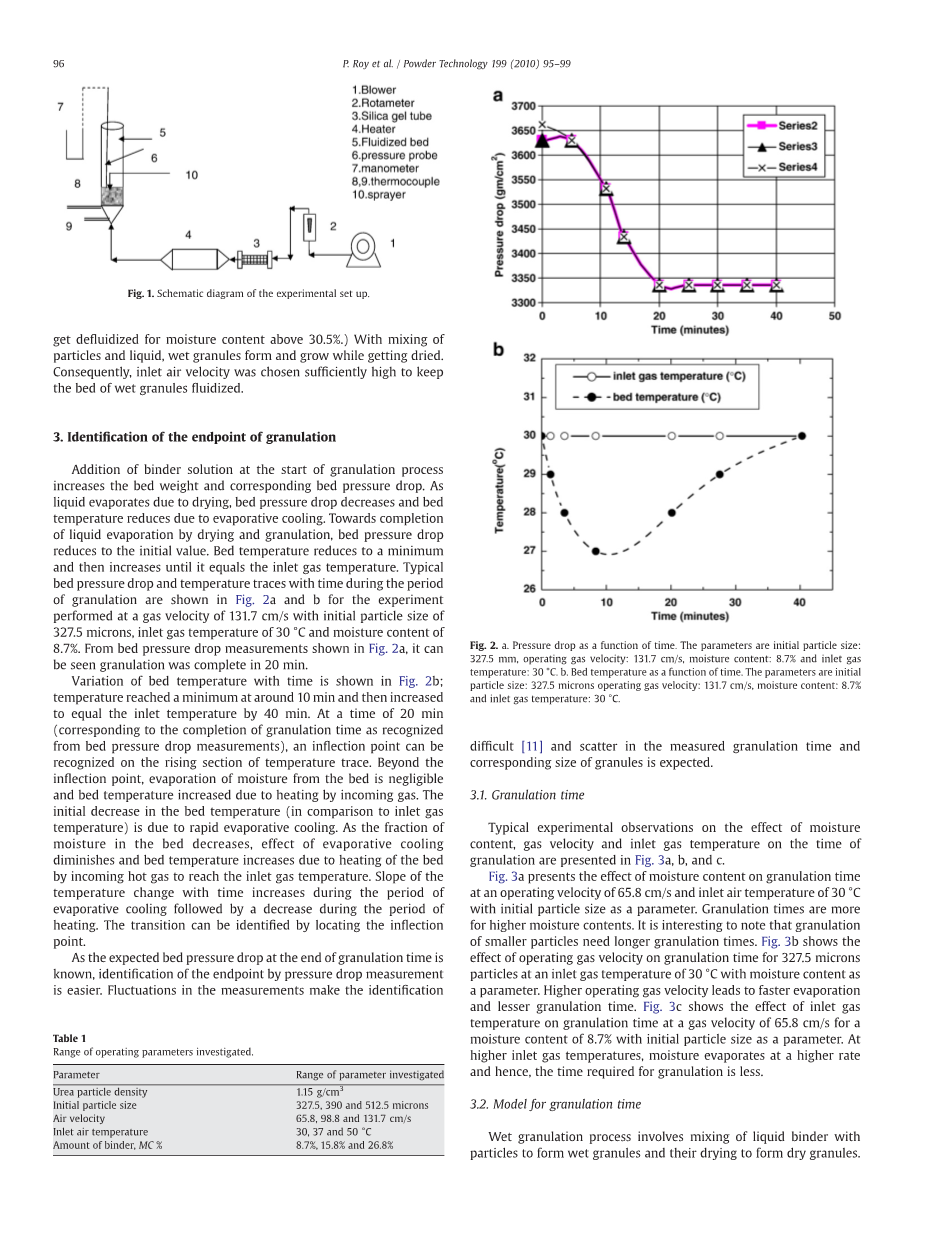

在造粒的过程中,粘合剂溶液的加入增加了床的重量和相应的床的压力降。作为液体蒸发由于干燥,床的压降减小,并且由于蒸发冷却床温降低。干燥并制粒,液体蒸发完成后,床的压力降减小到初始值。床温降低到最低限度,然后增大,直到它等于该入口气体温度。在造粒期间随时间的变化床压降和温度的变化迹线示于图2,a和b为在131.7厘米/秒与327.5微米初始粒径,30℃的入口气体温度和8.7%的水分含量的气体流速进行实验。从床压降的测量图2a,可以看出造粒是在20分钟内完成。

随时间床温度的变化示于图2b;温度在约10分钟达到最小值,然后增加了40分钟,以等于入口温度。在20分钟的时间(从床压降测量识别造粒时间对应),拐点可以明确看出温度曲线的上升段。超越拐点,流化床的水分蒸发可以忽略不计及床温由于进入空气增加加热。床温(相比于入口气体温度)的初始减少是由于快速蒸发冷却。流化床中的水分分数降低时,蒸发冷却的效果减小并且由于传入热气体,该床的加热床温度上升,到达入口气体温度。在蒸发冷却的期间随时间的变化温度上升的斜率下降,在此期间加热。过渡可以通过定位拐点来确定。

作为造粒时间结束时预期的床压降是已知的,标识的端点由压降测量更容易。在测量中的波动和散射所造成测量造粒时间和颗粒的相应尺寸[11]比预期的困难。

3.1造粒时间

流化床上的水分,气体速度和入口气体温度上造粒时的效果典型实验观测示于图3a,b和c。

图3a给出的水分对造粒时间于初试粒径在65.8厘米/秒的操作速度,参数为30℃进口空气温度的影响。较高的水分含量所需的造粒时间更多。有趣的是,注意到较小颗粒的造粒需要更长的造粒时间。 图3b示出操作气速对327.5微米的颗粒在30℃的入口气体温度、造粒时间与水分含量作为参数的效果。较高的工作气体速度带来更快的蒸发和较小的造粒时间。 图3c表示出入口气体温度对造粒时间在65.8厘米/秒的气体速度的效果,用8.7%的水分含量与初始粒径作为参数。在较高的入口气体的温度,湿度以更高的速率蒸发,因此,造粒所需要的时间较少。

3.2造粒时间模型

湿法制粒方法包括液体粘合剂与颗粒混合以形成湿颗粒和其干燥以形成干颗粒。干燥步骤比混合步骤慢得多,因此造粒所需的时间基本上是所需的干燥时间。在流化床中,影响干燥速度的因素是相当复杂的,主要由于起泡现象,热力,气体和颗粒之间的传质速率。由于颗粒的良好混合,热量从气体均匀传递到颗粒发生在薄层,流化床的温度热量非常靠近电网。

造粒时间可以表示为:

tg=td=蒸发水分所需的热量/从空气传到流化床上的热量

(1)

入口气体温度从初始增加,然后与流化床之间的温度差减小到零。为了估计干燥时间,这个方程需要在适当的温差小的时间间隔。作为第一猜测,因此建议该方程用校正系数k作为近似

(2)

该方程涉及造粒时的水气含量(反映粘合剂液体馏分),气体速度和入口气体温度。作为第一猜测,该式中k =1,与327.5,390和512.5微米的颗粒的造粒的数据进行比较在图4,三入口气体温度为(30,37和50℃),三气体速度(65.8,98.8,和131.8厘米/秒)和三个水分含量(8.7,15.8,和26.8%)

这个方程不能够捕获初始粒径的影响。因子k和T最小值不依赖床的传热和传质特性,需要一个更详细模型来模拟。

4.料粒度

通过筛分析结束时颗粒的平均尺寸和在造粒期间平均初始粒径为操作参数的函数的比例示于图5a,b和c。

图5a呈现初始颗粒尺寸对颗粒大小的影响,初始粒径和水分含量的比值在以65.8厘米/秒的操作速度作为参数的30℃进口空气温度。水分的含量比率随初始粒径的增加而降低,并且所有的颗粒的普遍大小都随水分含量而变化。

图5b所表示操作的气体加热速度与初始粒径的关系,在8.7%的水分含量和30℃的入口气体温度为参数的效果。更高的气体流动速度导致颗粒尺寸的初始粒径低。初始颗粒的尺寸较小,则空气流动速度更高。

图5c所示26.8%的水分含量和327.5微米气体速度作为参数入口气体温度对初始粒径的比率的影响。这个比率随入口气体温度的增加而增加。这可能是由于较短的造粒时间和较高入口气体温度下,颗粒产生磨耗的机会小。

4.1颗粒尺寸模型

在流化床制粒机中,由于颗粒与粘结剂溶液混合而形成了湿颗粒。颗粒由于颗粒间的液体桥保持在一起。液体桥在此情况下可能由于颗粒碰撞而破损货生长,这导致颗粒的大小是由克服重力和流体阻力而确定的,剪切力确定颗粒大小。颗粒粘结液压毛细管力可表示为 (3)

考虑到颗粒是在流化床上呈流化状态,颗粒的毛细管直径可为

D=4颗粒空隙体积/颗粒的表面积

(4)

通过该床的每个颗粒毛细力(等式(3)与式(4))是在平衡气流阻力 (5)

根据该湿颗粒大小的初始细颗粒的比例可得到

(6)

可以假定颗粒空隙率εg为约0.5。

对于比率(DG / DPI)有可能减少至零水分含量的值。鉴于此方程(6)可以被采用为 (7)

其中,kg是常数一个大小不变。是和颗粒的大小相关的一个韦伯数 (8)

用力平衡的概念来估计kgsε的值,预计是小于1的,类似的概念被用在凝聚粒子[14]流化床由于形成范德华力造成的聚集体的大小。与它上面的颗粒尺寸的实验数据与公式相比较而得出的。如图(7)所示。 6,以评估参数kgsε。

表2的功能是通过气体流速估计kgsε的值。

正如所预期的,也是我们观察到的,参数kgsε随气流速度增加而增加,还显示了kgsε与入口气体温度的升高,与初始的颗粒尺寸减小之间的关系。增加入口气体温度和减小初始粒径、增加床空隙率、最小流化速度这些参数。该模型能够捕获颗粒和操作参数的平均尺寸之间的功能关系。这些初步结果,需要进一步的研究,也为后面做铺垫。

5.结论

- 通过造粒的端点识别,停止进一步流态化,避免干燥颗粒磨损。

- 基于该床的压降和温度测量作为时间的函数呈现给测量流化床造粒的终点的简单方法。

- 造粒时间随粘结剂溶液的水分含量的增加而增加,随操作空气流速增大而减小,随流化空气的入口温度升高而降低。

- 提出了一种函数模型来估计初始粒径颗粒大小和借由部分参数观察到韦伯数。

参数对照

A 流化床面积

Cpg 气体的比热

cD 风阻系数

Dg 颗粒直径

Dh 颗粒空隙的水力直径

Dpi 造粒初始粒径

Fca 毛细力

K 常数

Kgs 粒度常数

L 流化床长度

MC 单位重量的颗粒的水分含量

Tb 流化床温度

Tbmin 最低流化床温度

Tgi 入口气体温度

Td 需要用于干燥颗粒的时间

Tg 制粒时间

Uo 表观气体速度

希腊字母

Delta;X 气体入口与流化床传热区的距离

ε 流化床空隙率

εg 颗粒空隙率

lambda; 蒸发的潜热

rho; 气体密度

rho;p 颗粒密度

sigma; 表面张力

图1.实验装置的示意图。

表1.操作参数的范围调查。

图2a.压降关于时间的函数。初始的参数是颗粒尺寸:327.5毫米,操作气体速度:131.7厘米/秒,含水率:8.7%和入口气体温度:30℃ b.流化床温度关于时间的函数。初始的参数是颗粒尺寸:327.5微米操作气体速度:131.7厘米/秒,含水率:8.7%和入口气体温度:30℃。

图3a.不同的水分含量和不同的初始颗粒尺寸对造粒时间的影响。参数为操作燃气速度65.8厘米/秒和入口空气温度30℃。b.操作气体速度不同的水分含量对粒化时间的影响,参数是初始粒径327.5微米和入口空气温度30℃。C。入口气体温度的影响造粒时间为不同的初始颗粒尺寸。参数被操作的燃气速度65.8厘米/ s和水分含量为8.7%。

图4.不同颗粒直径造粒时间的比较。

图5.a.初始粒径对平均粒径比和初始粒径的影响。参数为工作速度:65.8厘米/秒,入口空气温度:30度角,操作速度对平均粒径比和初始粒径的影响。参数为进气温度:30°C,含水量8.7%。进气温度对平均粒径比和初始粒径比的影响。参数

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146442],资料为PDF文档或Word文档,PDF文档可免费转换为Word