英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

对颗粒涂层使用高速准连续

包衣机的可行性研究

Christine Cahyadi,1 Jackson Jie Sheng Koh,1 Zhi Hui Loh,1 Lai Wah Chan,1 and Paul Wan Sia Heng1,2

摘要:颗粒涂层通常是进行使用沃斯特包衣机。这项研究调查了一个有独特的气流系统的包衣机,即超级单体包衣机(GEA制药系统,UK),研究其颗粒涂层的可行性。全方位设计调查以评估在进行包衣时,包衣液的喷洒率、颗粒负载批量大小、丸粒尺寸和流化空气的送气压力大小对超级单体包衣机的影响,结果表明可以成功地使用超级单体包衣机包衣。发现较高的送气压力和较低的喷雾率可以减少粒料结块;并进行了包衣效率的比较,其中较大的批次大小的颗粒

包衣具有较高的效率。为每个颗粒粒度进行了优化处理,发现大批量(120克)与一个高静压(1500毫米水柱)被视为最佳,另外最佳喷射率根据颗粒大小来分。

关键词:流化床;流态化;颗粒涂层;颗粒流动模式; 压力下降; 优化处理; 超级包衣机。

介绍:

在制药工业中,多微粒如颗粒涂层通常用于生产控制或缓释剂型(1)。相比片剂,包衣微丸提供更可预测的药物释放模式,它们还降低剂量倾销的一些颗粒层缺陷(2)。

粒料涂层传统上一般使用沃斯特包衣机,即底喷流化床包衣机(1,3)。然而,沃斯特包衣机容易产生粒料在包衣过程结块的问题,部分原因是粒料到中心分区的稠密颗粒流中,对于微丸,其中靠近稠密颗粒流的经常导致大量集聚(3,4)。不可预料的气流模式中的隔板间隙,其定义为中央分区和空气分布板之间的间隙,进一步加剧了结块的问题(5)。因此,在进行沃斯特包衣时,隔板间隙的高度需要小心挑选,以确保颗粒流动模式(6)和适当的颗粒流率(7)。

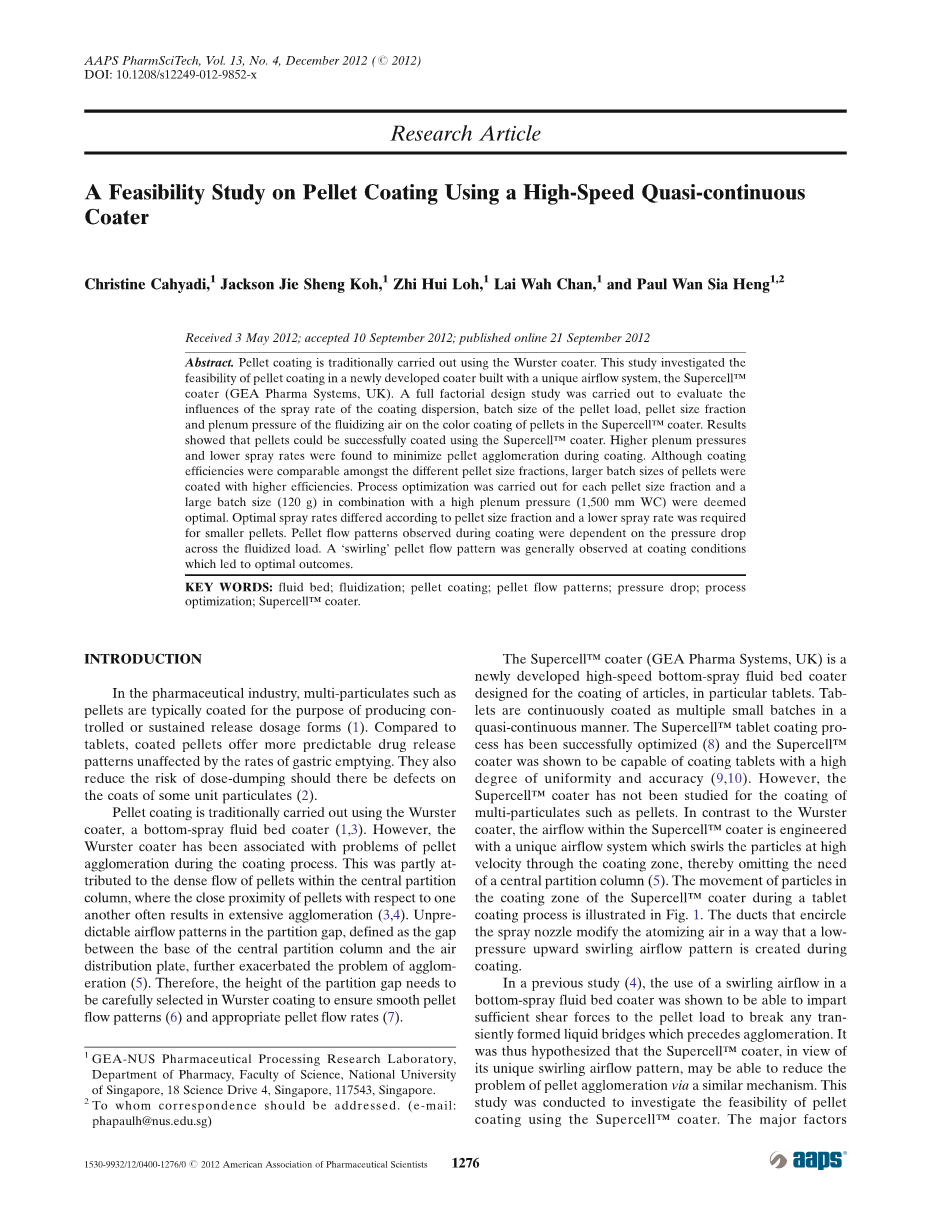

超级单体包衣机(GEA制药系统,UK)是新开发的高速底喷流化床包衣机,

设计用于物料的包衣,特别是片剂,片剂连续包衣为多个小批量的准连续方式。超级单体包衣工艺已经成功地进行了优化(8)并展现出片剂包衣的高均匀性和精度(9,10)。与沃斯特包衣机相反,该超级单包衣机内的空气流被设计具有独特的气流系统,提高高漩涡颗粒经过涂覆区速度,从而省略中央隔板(5)。涂覆工艺如图中所示。 1.包围管道喷雾喷嘴修改雾化空气的方式,在低压期间形成向上气流模式进行涂层。在之前的研究(4),使用了的回旋气流底喷流化床包衣机被证明是能够赋予足够剪切力到颗粒负载,以打破任何瞬时形成了集聚。由此推测,鉴于超级单体包衣机独特的回旋气流模式,其能够降低类似的颗粒结块的问题。这个研究以调查粒料使用超级单体包衣机包衣的可行性,对影响粒料涂覆过程的主要因素进行评价。

粒料涂层使用高速准连续包衣机

包衣室

包衣室内星形阀

下管

浸管

排气过滤器的位置

流杯

振子

物料料斗

图1.照片显示了超级单体包衣机的设备控制。箭头指示从装载芯块到颗粒收集的方向。插页显示:片剂包衣过程的示意图,箭头指示片剂移动方向

材料和方法

研究设计

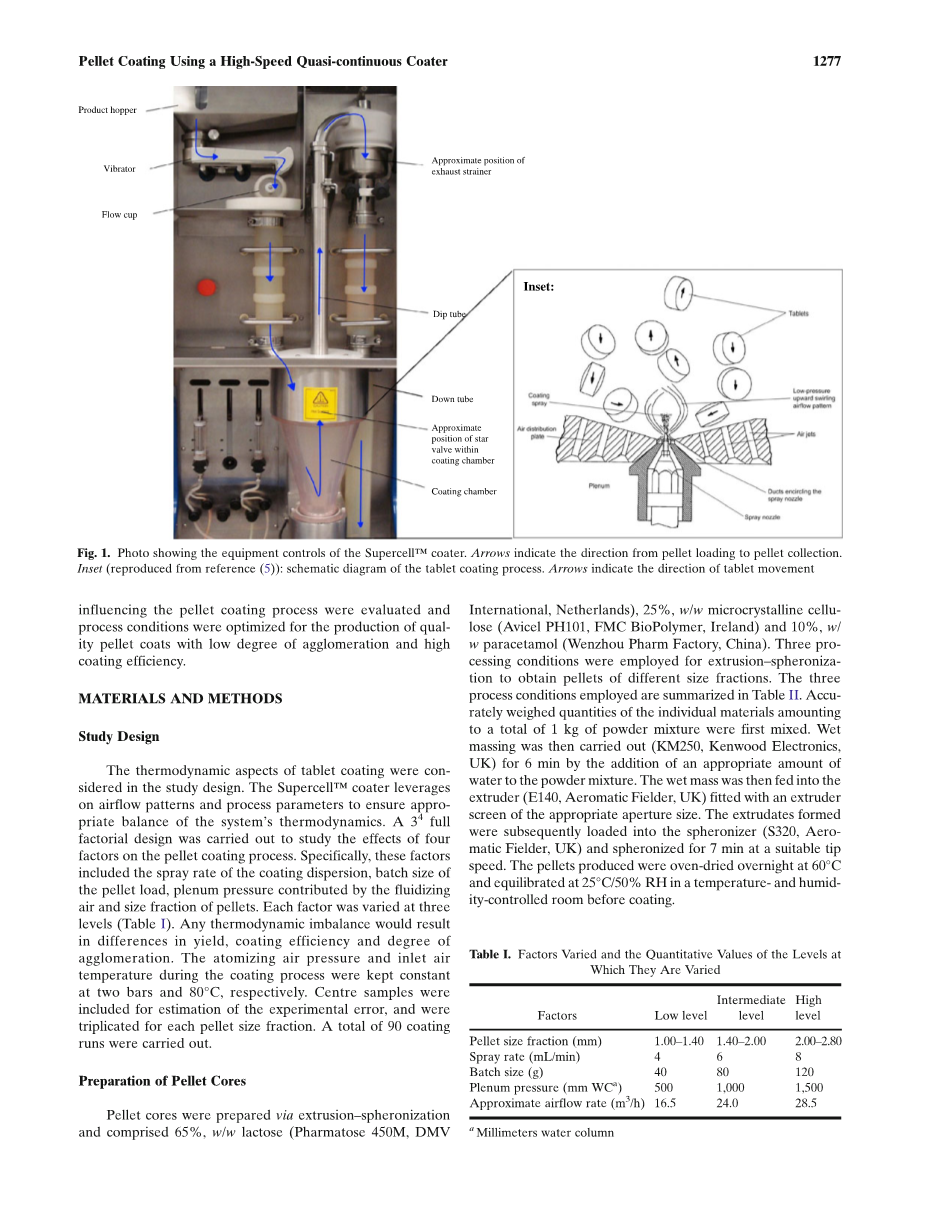

对药片包衣的热力学方面进行了研究调查。利用该超级单体包衣机上的气流模式和工艺参数,以确保系统适当的热力学平衡。进行了全方位设计研究四个因素对颗粒涂层工艺的影响,这些因素具体地包括包衣液的喷射速率、颗粒的批量大小和流化空气送气压力的大小,各因子在三个水平(表Ⅰ)变化。研究表明任何热力学不平衡将导致产、涂覆效率和凝聚的程度的差异,在包衣过程中雾化空气的压力和入口空气温度分别在2级和80℃保持恒定。中心的样品针对每个粒料尺寸部分,包括为实验误差的估计,共有90分样品进行了包衣。。

丸芯的制备

丸芯分别经由挤出滚圆制备并包含65%,w / w的乳糖(Pharmatose 450M,DMV国际,荷兰),25%,w / w的微晶纤维素(微晶纤维素PH101,FMC生物聚合物,爱尔兰)和10%,w / w对乙酰氨基酚(温州医药厂,中国),被用于挤出滚圆三个加工条件,以获得不同的大小级分的粒料,所使用的三个工艺条件概括在表Ⅱ中。

表1因素的变化和在他们各不相同的水平的定量值

|

因素 |

低水平 |

中级水平 |

高水平 |

|

粒料尺寸组分率(mm) |

1.00-1.40 |

1.40-2.00 |

2.00-2.80 |

|

喷雾速率 (mL/min) |

4 |

6 |

8 |

|

批量大小(g) |

40 |

80 |

120 |

|

送气压力(mm WCa) |

500 |

1000 |

1500 |

|

大概空气流速(m3/h) |

16.5 |

24.0 |

28.5 |

表2用于挤出滚圆的条件

|

挤出滚圆 |

工艺条件 |

||

|

1 |

2 |

3 |

|

|

湿块的水含量(%, w/w) |

41.0 |

42.5 |

45.0 |

|

挤出机筛子筛孔大小(mm) |

1.5 |

3.0 |

3.6 |

|

滚圆倾卸速度(m/min) |

469.12 |

423.90 |

334.41 |

微丸包衣

使用超级单体包衣机按照研究设计进行粒料包衣,该包衣液含有9%,w / w的欧巴代红(03B15211,卡乐康公司,中国),基于羟丙基甲基纤维素的制剂,扑尔敏(默克,新加坡)也溶解在包衣分散液以达到1%的浓度,在完成加入所有成分后,将包衣液搅拌(SS10,Stuart Scientific,UK)30分钟。

颗粒流型观察

在包衣过程粒料的流动模式用录像机(GZ-MG335,JVC有限公司,日本)来记录。

产量的测定

在包衣过程结束时,将小球在25℃/ 50%RH的温度和湿度受控室中平衡至少24小时。每个包衣运行产量(Yd)使用下列公式计算:

集聚度的测定

包衣完成后,包衣小丸根据以下公式来计算集聚(Agg)的程度:

颗粒损失的测定

在超级单体包衣机的控制概述(图1),在包衣室的顶部的星形阀有一个多孔壁并具有柔性侧翼的开口,在每一次涂层运行结束时,汲取管是通过星形阀提取包衣小丸,然后粒料将通过排气过滤器进行排气。

包衣后对收集的所有粒料进行检查,对无包衣膜或部分包衣膜颗粒进行区分,因为前者是不理想的结果,它被认为是颗粒的损失。粒料损失(PL)的比例计算如下:

涂装效率的测定

扑尔敏(CM)中存在的颗粒涂层的量采用高性能液相色谱(LC-2010C,岛津,日本)进行测量。

精确称量200毫克的收集粒料涂层浸渍在10mL超纯水(Direct-Q 3,Millipore公司公司,美国)中并进行超声处理(LC60H,费希尔科学,新加坡),持续1分钟,以溶解并提取该药物。将所得悬浮液以4000rpm离心分离(2-5,赛多利斯,德国)5分钟,并通过0.45mu;m膜过滤器(RC,赛多利斯,德国)过滤上清液。 CM的保留时间被发现是大约2.01分钟,测量是一式三份颗粒批次,涂层效率(Ec)是根据以下方程估算:

结果与讨论

影响产量因子

由Yd沉积到粒料量的显示,粒料尺寸被证实对YD的影响最大,其中增加粒料尺寸对(图2)YD的影响越大。这表明,该包衣机更适合于涂覆大的颗粒或物品。正如涂层效率揭示了的不同趋势(见“因素影响涂装效率“),观察到粒料少量绕过星形阀和排气过滤器,较大的粒料不太可能绕过排气过滤器,导致涂覆后更少沉淀的损失和更高YD。

影响集聚度的因素

颗粒结块是由离散颗粒之间稳定键的形成所带来的,通过喷射区后不久,粒料彼此碰撞,从而导致在它们的接触点形成的瞬时液体连接。如果液体连接足够强以抵抗流态化空气的剪切力,随后的干燥就会导致固体连接,从而造成附聚物的形成。

析因设计分析表明,送气压力施加对Agg的影响最大。对于所有三种丸粒尺寸级别,从500至1500毫米的增加送气压力会显著(P lt;0.05)降低此Agg(图3a);在送气压力小于1000 mm水柱,对应流化空气无法赋予足够的剪切力破坏粒料之间形成的液体联接,另外空气的干燥能力在较低的压力减少,并减少蒸发的速率;热力学不平衡导致新沉积在表面上的涂层材料的干燥时间延长,从而带来更大程度的聚集;当送气压力增大超出1000mm水柱,此Agg下降到可以忽略的程度;喷雾速率也被发现对所有三个尺寸级别粒料的Agg有着显著影响。

除了工艺参数,用于包衣的粒料尺寸也对Agg有一个显著影响(plt;0.05),最高Agg在丸粒的最小尺寸部分观察(1.00-1.40毫米)得到(图3c),这是因为增加了粒料碰撞的可能性的具有较大的比表面积。

图2对不同大小的颗粒大小,颗粒部分主要效果图:(黑色菱形)1–1.40毫米(黑色方块)1.40–2毫米(黑三角)2–2.80毫米

图3:一个充气压力的主效应图,B和C的颗粒大小的喷射率分数,AGG。颗粒粒径:(黑色菱形)1–1.40mm(黑色方块)1.40–2毫米(黑三角)2–2.80毫米

影响颗粒损失的比例因素

对PL值范围从0到12.35%的所有涂层进行(数据未显示)研究。析因设计的分析表明,这两个批次大小和送气压力都对PL有着显著的影响(P lt;0.05),对于所有的颗粒大小级别,增加充气压力或减少一个批次的大小均会导致PL减少(图4a和b)。粒料通过位于涂覆室顶部的星形阀的损失不是仅受颗粒的尺寸,也受粒料流化程度的影响;当批量大小增加或气室压力降低时,该粒料流化能量降低,在这些情况下,微丸流化的高度降低,从而可通过星阀逃脱。如图4c所示,使用更小的颗粒时PL显著升高(plt;0.05),因为它们更容易通过星形阀开口的柔性护翼之间的间隙逃脱。喷雾速率对PL没有显著的影响(p= 0.30),这可能是由于其对颗粒流态化的影响程度最小。

图4:一批规模为B增压压力和C颗粒大小对PL的主要影响。颗粒粒径:(黑色菱形)1–1.40毫米(黑色方块)1.40–2毫米(黑三角)2–2.80毫米

影响涂装效率的因素

涂覆效率已经可以从药物含量推断,因为它反映涂覆材料的沉积量(12)。从析因设计分析,批量大小被证实对所有级别粒料尺寸的包衣效率的影响最大(P lt;0.05)。当批量大小增加时,EC也被发现增加(图5a),批量的增加导致在整个包衣过程中喷雾区域内出现较高的粒料浓度,这种对可用的涂层材料沉积和表面积的增加,提高了雾化喷雾液滴和颗粒之间的接触的可能性。在涂层中的视觉观察的基础上,当包衣粒料的批量大小为40克时,涂层材料的涂层膜的损失是更明显的。此外

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146435],资料为PDF文档或Word文档,PDF文档可免费转换为Word