英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

高速高负荷渐开线直齿圆柱齿轮啮合损失建模与分析

摘要:本文以第一性原理为基础的数学模型,分析了渐开线直齿圆柱齿轮在高负荷和高速条件下工作的齿轮啮合损失。该模型仅仅只有几个明确定义的物理参数,它能够准确计算和估计变速箱因主要齿轮和润滑油因素的引起齿轮啮合能量损失的相对大小和趋势。对该模型的精度实验数据进行评估,然后用来研究各种齿轮、润滑参数对啮合损失包括齿轮模数、压力角的影响,齿顶高、导热性、润滑粘度与温度系数系数的影响。结果分析表明,齿轮的模数、压力角、润滑油粘度与温度和压力粘度系数系数可以显著地影响啮合损失。它们应该成为进一步在高性能的设计参数、多级传动系统提高节能效率的设计因素。虽然该模型的开发和结果来源于直齿圆柱齿轮,但是笔者认为变速箱因主要齿轮和润滑油因素的引起齿轮啮合能量损失的相对大小和趋势对斜齿轮仍然有意义。

关键词:齿轮啮合,传动效率,齿轮的润滑

- 引言

齿轮系统的传动效率试验建模已经在过去的几十年中成为研究热点。Britton等人、Lehtovaara、Handschuh and Kilmain、Martins等人、Diab等人、Xu等人、Petry-Johnson等人、Magalhaes等人、Li and Kahraman 以及Kuria and Kihiu最近几年发现一些有用的信息。其中,Xu等人提出了建模工作的大量文献综述,Petry-Johnson等人提出了大量的实验工作的文献综述。

精密齿轮系统的传动效率可以很高,特别是直齿圆柱齿轮的啮合效率,可以达到99.5%以上。然而,任何可以进一步提高节能效率的设计仍然对大功率多级变速器有着重要意义。由于高效率,无论在实验室实验,还是理论模型,都很难确定百分比能量损失的准确值。如果齿轮系统的损失被分离成各种组件,如啮合,纺纱和轴承损失,那么任务将更加复杂。在实验方面的一个很好的例子是PetryJohnson等人的成果。他们完成了拥有良好的维护和仪表FZG试验台的非常系统的测量程序,在他们的实验中的重复性测试产生输入总功率约0.04%的测量误差。随后,他们使用不同的齿轮和润滑油在各种操作条件下进行了一系列的功率损耗测量。在所有的情况下测得的总功率损耗的平均值约是0.45%,由于齿轮啮合(与一些有意的分离计算)的总功率损耗的平均值是约0.25%。因此,测量误差大约是总功率损耗的10%和啮合损耗的20%。如此大的测量不确定度一定会影响结果。更重要的是,在齿轮啮合中这种测量不确定随着参数的变化更加大。功率损失的数学建模的前景并没有变好,以一对直齿轮啮合损失为例。接触面几何,滚动和滑动速度、载荷和弹流润滑(EHL)薄膜的厚度和温度在整个啮合周期变化,这些变量使精确计算齿轮表面摩擦力很难。正如Xu等人所说的,这个问题被许多其他因素进一步复杂化,如齿轮表面粗糙度、轮齿弯曲,齿尖变形和齿轮轴偏差,仅举几例。因此,因此,Li和Kahramanis通过数学密集型建模如不一定Kuria and Kihiu比使用经验摩擦公式获得了啮合损失更加准确。

在笔者看来,正是关于参数变化的百分比损失的相对大小和变化趋势在设计和润滑剂的选择进一步提高传输效率中起关键作用。这些变化趋势和相对大小结果或许可以不通过受实验的条件或模型的缺陷而得到的精确的功率损失而获得。因为实验结果不会由于实验测量误差或者与参数经验公式的难以追踪的不确定量而产生影响,所以以第一性原理为基础的数学模型似乎更适合于这个任务。本文旨在开发基于这样一个第一原理模型注重研究渐开线直齿圆柱齿轮得啮合效率。该模型有几个明确的物理参数,因此该模型具有因果联系的实验结果可以很容易地跟踪和评估。该模型的准确性可以很好被Petry-Johnson等人的实验数据所证明。

- 建模

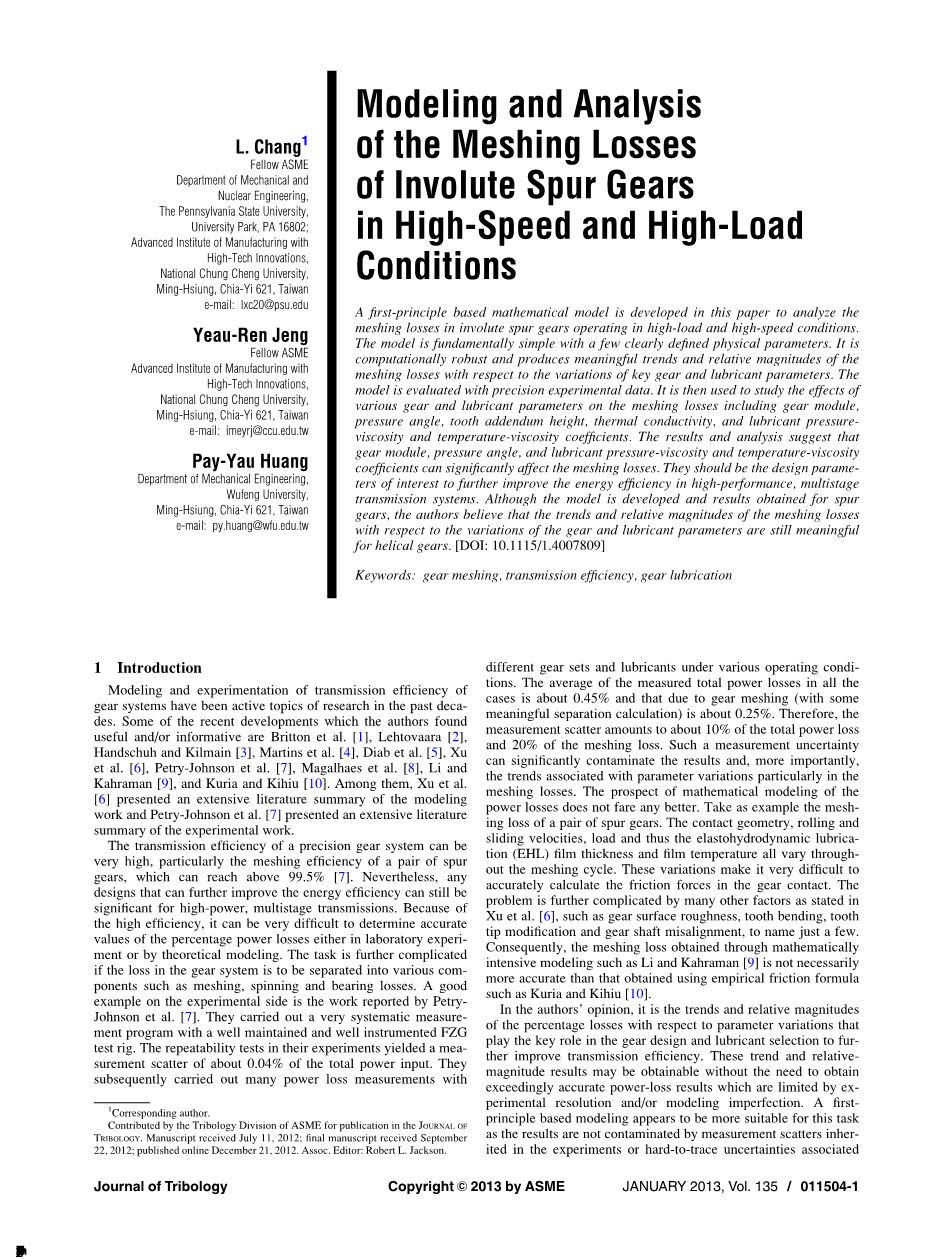

如图1所示,是Johnson所作的一对渐开线直齿圆柱齿轮的啮合示意图,它表明两个气缸的接触的啮合瞬间状态。这两个气缸旋转的恒定角速度等于斜齿轮的角速度,但它们的半径会随着啮合线的行动前进而变化。此外,两个气缸之间的接触力可能会有所不同,这主要是由于在处理过程中的啮合对的数目的变化。这种等价构造允许的齿轮的齿面接触和润滑的建模和摩擦力的计算采用弹流润滑理论。

Reynolds方程:

Elasticit方程:

负载方程:

图1.渐开线直齿圆柱齿轮的啮合示意图

能量方程:

这些方程通过啮合周期将瞬态问题简化为接触力、滚动和滑动速度和几何形状变化,而且齿轮轮齿表面粗糙度在Elasticit方程中作为参数。该方程可以通过数值方法与适当的压力和温度边界条件解出,各种版本的解决方案已经由Larsson, Wang等人, Li and Kahraman提出而获得了暂时性的解决。方程求解后,在一个给定的点沿线的行动,在齿接触的摩擦力可以通过对整合的剪切应力的接触区域求积分计算得出:

由于问题的复杂性和建模不确定性,不可能很准确地确定不同的接触变量和润滑变量,因此高精度对啮合损失很重要。因此,通过近似估算基本上不影响的大小和特性的接触摩擦变量而简化模型是非常明智的。首先,表面粗糙度可能被忽视而且对结果影响不大,很大程度上减少了计算困难获得近似解决方案。Petry-Johnson等人的数据表明粗糙度的大小在大部分操作环境下对齿轮啮合损失增加的影响只有10%(尽管Britton等人显示更高的损失)。Chang的计算表明,在没有粗糙接触的EHL牵引下表面粗糙度会轻微下降。Johnson等人的计算表明,粗糙度在EHL连接下占总负载的10%。因此,理论表明当粗糙接触被低摩擦范围薄膜很好地掩盖时,表明粗糙度在混合润滑条件下仅仅只会增加一点。其次,该问题可以解决在准稳态,避免计算密集型瞬态计算。Li and Kahraman认为瞬态效应在齿轮接触水平本上不改变弹流薄膜厚度,Dama和hang认为薄膜厚底对弹流牵引力的影响不敏感。第三、弹流压力可近似由Hertz分布得出,因此压力可以近似得出而不是通过复杂的数学迭代。Dama和Chang认为将Hertz压力和Hertz区作为计算区域在广泛的操作条件下并不会影响计算牵引。最后,该薄膜厚度可作为并联间隙由Dowson和Toyoda的中央薄膜厚度公式计算。由于这些简化,1)到(3)是由两个简单的代数方程来代替计算在每个啮合位置沿作用线的压力分布和薄膜厚度:

其中CP是压缩系数减少和CT入口剪切加热减少因子,这是由:

接下来,在准稳态,能量方程减少到:

事实上,在(4)的瞬态项可以很容易地示出是几个数量级小于传输术语的高速,小型接触。众所周知,弹流牵引到薄膜温度敏感相关。正如Dama和Chang所表明的,由于润滑油黏度指数和温度相关,它可以是非常困难教设计各种速度和负载条件下稳定的质量计算热弹流牵引的一个准确的公式。此外,最近的研究表明,发热一定条件下弹流薄膜会引起的剪切定位。此外,Willerme等人表示剪切定位可以大大减少EHL牵引也可以反向牵引行为与温度。因此,Eq.(10)应严格求解一个完整的数值方法来确定温度场和捕捉可能的剪切定位在弹流润滑薄膜。方程(10)是抛物型方程,需要在赫兹入口和沿两个表面的温度边界条件来求解。在赫兹入口的温度,a,可作为环境温度,为了所提供的润滑剂。于高速齿轮系统,表面速度,U1和U2,在垂直于作用线方向的齿面接触很高在整个啮合周期。因此,两表面温度可以由著名的耶格方程描述:

如Eyring模型由约翰逊和Tevaarwerk提出的任何制定非牛顿模型可以用来描述润滑剂的流变行为:

著名的巴勒斯法可以用来描述润滑剂的粘度、压力、温度的关系:

定义一个有效粘度,GE,比如:

然后,对于一个润滑性的润滑油Eq(12),有效的粘度是由:

剪应变率在弹流润滑薄膜与润滑油的速度有关:

为了区分Eq(14)对z,重新排列Eq(16),:

若,则边界速度条。

变量表示剪切应力在穿过薄膜时的变化,它等于dp/dx并由于Poiseuille流动造成。在高负载和高速条件下,Poiseuille流动在赫兹区域相比非常小,因此可能被忽视。因此Eq(17)可以简化为:

方程(10)和(18)控制温度和速度场的润滑剂弹性薄膜,这两个方程相互耦合。这种耦合在高负载和高滑动条件可能会变得非常明显的,如齿轮啮合,导致剪切定位在弹流润滑薄膜热发展。一个好的解决方案,应确保质量计算的剪切应力,从而保证啮合摩擦是相当准确的。更重要的是,它应该产生正确的趋势和相对大小的啮合损失的关键齿轮和润滑剂参数的变化。Eqs的衍生物。(10)和(18)是由不同的标准有限差分公式近似得出的,如:

如果i定义为x方向的有限误差,方程(10)和(18)然后会转换为两个代数方程组。一个连续的迭代方案是用来解决它们在网格点适当的初始估计的速度和温度变量。初始估计值的一个简单的选择是和均匀的温度场。线性方程组的系统,然后得到的速度在i网格列。这是一个三对角矩阵方程,可以很容易地同时解决。该解决方案是用来更新的速度变量从最初的估计(或在以前的迭代值):低松弛用于更新平滑收敛。随后,在网格列的温度变量计算有刚刚计算的速度变量用来计算,导出温度的线性方组。该方程是三对角线,可以很容易地解决。在解决方案中,使用圆柱表面温度。这样不会导致明显的错误与小DX网格间距。它摒弃了不必要的表面温度,提高迭代数值稳定性。方程系统的解决方案是用来更新的温度变量与欠松弛,这两个步骤的连续迭代程序的速度和温度变量继续,直到得到一个融合的解决方案。此后,该解决方案进程推进到下一个网格列,直到它到达赫兹出口。完成后,在齿轮接触的摩擦计算:

此外,在润滑油薄膜平均温升计算:

它提供了一个单变量测量的温度水平的接触类似赫兹压力的压力水平。

压力,薄膜厚度、温度和摩擦力可在任意啮合位置的计算,参照图1,啮合位置变量,可能是沿作用线从左到右。啮合位置到达螺距点之前为负,其后为正。啮合启动和终止,分别在:

和

对于一对直齿圆柱齿轮,其啮合比通常为1到2。它可以显示齿轮基准面:

和

在给定的啮合位置的两个等效半径,如图1所示,由:

和

因此,对弹流接触等效半径:

两个圆柱体的表面速度是由:

和

因此,夹带速度的弹流接触为:

滑动速度为:

在该方程中,齿轮副的角速度,w1和w2,很好测量他们的方向。齿接触力一般随啮合沿啮合线的变化而变化。变化主要是由于一个啮合对和两个啮合对之间的切换。其他次要的影响可能会被忽略,这应该不会导致啮合损失计算误差大于与其他模型的不确定性和缺陷相关联的错误而引起的误差。因此,每单位齿轮面宽的接触力是由:

若:

当R(s)、w(s)、u(s)和us(s)确定时,压力、膜厚度、温度、摩擦在齿轮接触现在可以计算啮合线啮合过程。在一段时间内,当一对牙齿穿过它们的啮合时的接触能量损失也可以计算出来。参照图1,作用线可以包裹在小齿轮的基圆,啮合点的运动的以恒定的速度从si到st,这是由:

因此:

由于齿对n1x1 = 2p数通过啮合,在单位时间内,啮合功率损失等于:

式中的积分(40)可以使用具有足够小DS一个简单的数值求和,并计算相应的摩擦力和轮齿接触滑动速度的啮合位置的进步评价。

图2显示了关键的齿接触变量的计算结果通过一个啮合周期的一个样本问题的一对相同的直齿轮的标准几何和钢铁材料。在表1中,列出的材料和几何参数,标准FZG试验台传动系统的操作条件。计算的啮合损耗为输入功率的0.49%。这个计算在电脑需要几秒钟来完成,一百增量被用于通过啮合进展。一个60*80的网格进行离散赫兹区域沿X、Z方向,分别数值求解方程(10)及(18),收敛设置0.001相对误差容限。网格重新定义公差和误差对计算的准确性进行评估。在下一节中,一系列的模型评价与测量啮合在佩特里约翰逊等人报道中提到。随后,分析进行了研究的趋势和相对大小的百分比啮合损失相对于几个关键齿轮和润滑剂参数的变化。

本文建立的模型是基于第一性原理与一组实验数据在佩特里约翰逊等人报告,对齿轮EF效率使用及保养良好的仪表FZG试验台进行了系统的实验研究。实验进行了一对相同的渐开线齿轮,使用两套的显着fi明显不同的模块齿轮,一套23齿,40齿等,一组齿轮完成地面RMS粗糙度约0.25微米,而另一组是化学抛光降低粗糙度0.05微米。在研究中使用了三种不同的润滑剂,温度控制的油循环系统通过定向射流向齿轮啮合提供润滑剂。进行了实验,在高负荷,高速条件下的测试矩阵的三个不同的负载和三个不同的速度。在每一个实验中,他们测量系统的功率损耗,并使用已发表的公式从它减去啮合损失测量减去零负载旋转条件下的损失和由于轴承摩擦的损失。表2列出了两个齿轮组的几何参数。表3显示了九个测试条件的fi内德的小齿轮的转速和扭矩的不同组合。图3,从图6中,显示了从九种测试条件下

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138710],资料为PDF文档或Word文档,PDF文档可免费转换为Word