英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

电火花线切割加工(线切割加工)弯曲切割用于旋转弯曲轴承制造

罗红平,周志雄,张永军,郭忠宁

(1广东工业大学机电工程学院2湖南大学机械与车辆工程学院,中国)

luohongping@gdut.edu.cn, zhouzx8@sina.com, cyjzhang@gudt.edu.cn,dznguo@gudt.edu.cn

关键词:线切割加工; 旋转弯曲轴承; 残余压力缓解; 切割顺序规划

摘要:开发了用于旋转弯曲轴承制造的线材放电加工(线切割加工)切割弯曲。有限元计算和理论分析的结果表明,影响弯曲加工的主要因素之一是轴承保持架的弱扭转刚度,因此可能发生由于加工应力,发热和火花引起的振动造成的过度偏转。为了在加工过程中最大限度地减少挠曲偏差,使用了专门设计的夹具。其他技术措施,包括线切割前后的残余应力消除,合理的切割顺序规划,多次切割(即粗切后跟多次修剪)等也可用于切割。实验中对于轴承弯曲,在150mu;m厚度上获得plusmn;5mu;m的尺寸精度,对于相对侧的弯曲实现小于3mu;m的变化,并且使整个轴承保持架的弯曲获得高于Ra0.3mu;m的表面粗糙度。这些结果表明了上述措施的有效性。

引言

旋转弯曲轴承是一种基于弹性弯曲运动原理的新型轴承,预计能够提供一次完整旋转的旋转振动,具有重复性高,运动平稳,无机械磨损,无润滑要求,无间隙或接口,零维护以及紧凑性的特点[1,2]。这种轴承的目标是未来在微型制造和精密计量中的应用,例如微型EDM [3],微型ECM [4],超声微加工[5],激光微机械加工[6],坐标测量机等,这仅是几个例子。

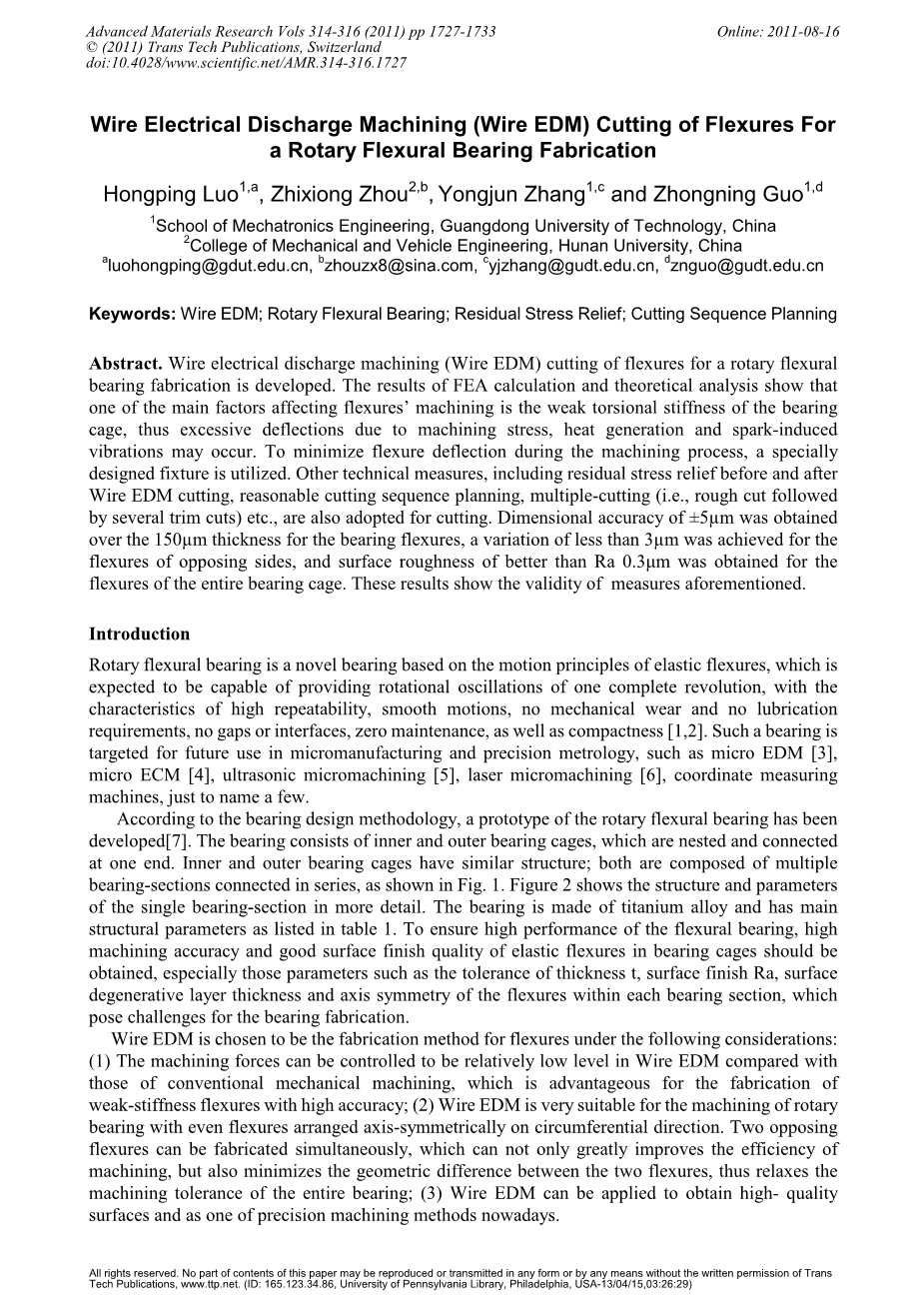

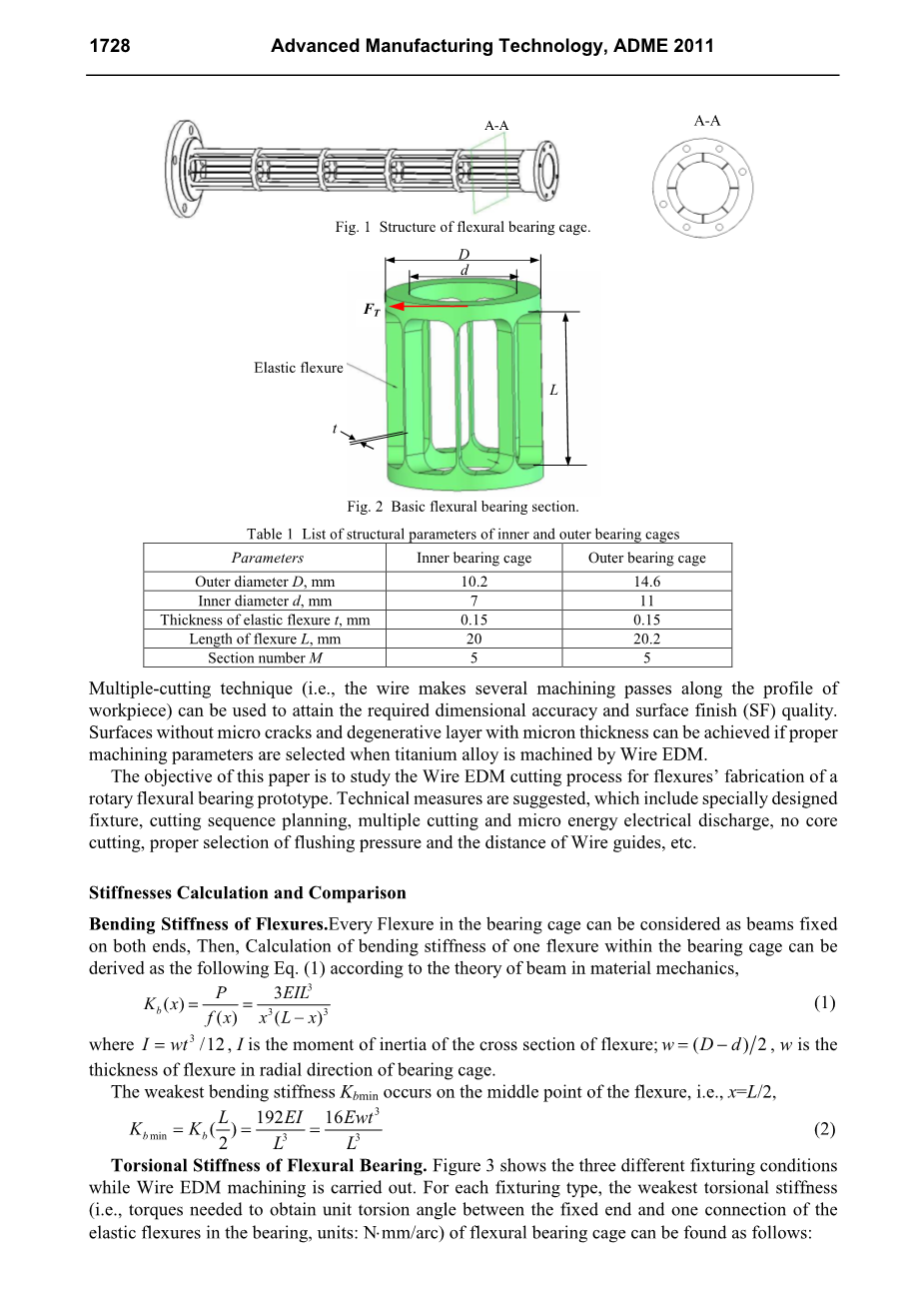

根据轴承设计方法,开发了旋转弯曲轴承的原型[7]。轴承由内轴承保持架和外轴承保持架组成,它们在一端嵌套并连接。内外轴承保持架具有相似的结构; 两者都由多个串联连接的轴承部分组成,如图1所示。图2更详细地显示了单个轴承部分的结构和参数。轴承由钛合金制成,主要结构参数如表1所示。为了确保弯曲轴承的高性能,应该确保轴承保持架中弹性弯曲的高加工精度和良好的表面光洁度质量,特别是厚度t的公差,表面光洁度Ra,表面退化层厚度和轴对称性等参数。而每个轴承部分内的弯曲,这对轴承制造提出了挑战。

在以下考虑因素下,选择线切割加工作为弯曲的制造方法:(1)与传统的机械加工相比,线切割加工中的加工力可以控制在相对较低的水平,这有利于高精度地制造弱刚度弯曲; (2)线切割机非常适合加工旋转轴承,在周向上轴对称布置均匀的弯曲。可以同时制造两个相对的弯曲部分,这不仅可以大大提高加工效率,而且可以最大限度地减小两个弯曲部分之间的几何差异,从而放宽整个轴承的加工公差; (3)线切割加工可用于获得高质量的表面,是目前精密加工方法之一。

多次切割技术(即线沿着工件的轮廓进行多次加工)可用于获得所需的尺寸精度和表面光洁度(SF)质量。如果在通过线切割加工钛合金时选择适当的加工参数,则可以实现没有微裂纹的表面和具有微米厚度的退化层。

本文的目的是研究用于弯曲制造旋转弯曲轴承原型的线切割加工。以下技术措施被提出,包括专门设计的夹具,切割顺序规划,多次切割和微能量放电,无芯切割,适当选择冲洗压力和导线距离等。

刚度计算与比较

弯曲时的弯曲刚度。轴承保持架中的每个挠性件都可视为固定在两端的梁,然后,轴承保持架内一个挠性件的抗弯刚度计算可以推导出如下公式。(1)根据材料力学中梁的理论,

在公式 中I是弯曲横截面的惯性矩是轴承保持架径向弯曲的厚度。

最小的弯曲刚度Kbmin出现在弯曲的中点,即x = L / 2,

弯曲轴承的扭转刚度。图3显示了三种不同的固定条件同时进行线切割加工。对于每种夹具类型,弯曲轴承保持架的最弱扭转刚度(即在轴承中的弹性弯曲的固定端和一个连接之间获得单位扭转角所需的扭矩,单位:Nmm/arc)可以发现如下:

对于夹具(a),最小的扭转刚度发生在轴承保持架的自由端(图3(a)中的右端),可以根据“串联连接”的原理描述为方程(3):

对于夹具(b),最小扭转刚度发生在轴承的中间部分,可以使用“两个系列分支的并联连接”(组合刚度元件)的原理估算

其中Ktheta;是一个轴承截面的抗扭刚度,可以使用ANSYS 9.0软件通过有限元分析计算得到。

对于夹具(c),当轴承截面的每个端部固定时,相对扭转角等于0,因此轴承的扭转刚度可以被认为是无穷大,从扭转的角度来看,这是一种理想的夹具类型,消除扭曲。然而,这种固定方式需要固定弯曲部分之间的每个连接,这不仅增加了固定的复杂性和成本,而且由于固定空间有限,甚至还可能导致加工失败。 另一方面,如果可以将最小扭转刚度控制到与弯曲刚度相同的水平,则我们不必使其尽可能高,因为加工的最终结果反映了两个弯曲的耦合效应和扭转变形。

弯曲和扭转刚度的比较。为了比较由弯曲和扭转刚度引起的加工精度的影响,应该进行刚度的变换,因为这两种刚度具有不同的单位,即弯曲刚度的单位为N/micro;m,而扭转刚度的单位Nmm/arc。为了对每种刚度对加工精度的影响进行适当的评估,使用以下公式将扭转刚度Ktheta;转换为形式上等效的扭转刚度:

当轴承部分经受扭转角时,假设在切线方向上在轴承部分的外圆周的一个点上施加一个等效力FT(如图2所示),可以推导出方程(5)。该假设与线切割加工的实际情况一致。然后FTD/2表示施加在轴承部分上的扭矩T,D/2表示FT方向上的线性位移X。 因此,扭转刚度可以以这种方式转变为具有与弯曲刚度相同的单位的等效刚度。

需要指出的是,虽然Ktheta;本质上是非线性的,并且在设计过程中应考虑非线性,但我们应该将Ktheta;视为线性参数,同时预测受此刚度影响的制造精度,因此轴承是有效和准确的。保持架只能在切削时进行小的旋转,轴承保持架原始形状即不旋转时的旋转刚度决定了轴承的抗变形能力。因此,可以使用ANSYS内的线性有限元分析获得Ktheta;。表2显示了在三种固定条件下轴承保持架的扭转刚度和等效扭转刚度的计算结果。

从表2中所示的结果数据可以发现,与夹具类型(a)的条件相比,夹具类型(b)中的内外轴承保持架的等效最小扭转刚度(即轴承保持架的两端图4(b)) 固定,大大加强,这对提高弯曲加工精度非常有利。另一方面,我们可以发现弯曲的等效最小扭转刚度和弯曲刚度值接近。这意味着扭转刚度不再是影响加工精度的最薄弱因素,同时考虑成本和固定的复杂性(即夹具(c)不适合实际加工,因为夹具的空间和复杂性有限),夹具(b)被选用于线切割加工。最后,提高加工精度的关键在于集中于由于加工应力,发热,火花引起的振动和辅助加工而减小的力,而不是增加轴承保持架的扭转刚度。

夹具设计和制造

夹具经过特殊设计和制造,以满足轴承保持架制造的设计要求,同时考虑到以下三个目标:(1)最小化弯曲挠度——轴承保持架的扭转刚度和弯曲部分的弯曲刚度都可以通过夹具增强; (2)便于分度——由于每个截面上有8个轴对称分布的弯曲,因此加工过程中的分度变得必不可少。夹具采用八角形设计,便于分度操作; (3)为加工提供方便的尺寸标准。代替使用弯曲轴承管的圆柱形表面的母线(一条线)作为尺寸标准,夹具组件提供了更大表面积的平面,以用于尺寸确定,这不仅便于加工操作而且还提高了加工精度和结构对称性。

图4显示了夹具组件的示意图,其具有以下结构特征:

- 弯曲轴承的两端用紧固螺栓和连接杆固定,可以加强轴承保持架在加工过程中的抗扭刚度。

- 连接杆的长度设计为略长于轴承保持架的长度,因此对弯曲施加适当的张力轴向力,由于“轴向应力加强”效应,这增强了弯曲的弯曲刚度[8]。

需要指出的是,虽然这种设计会因加工过程中的纵向拉伸而对弯曲部分长度的加工精度产生轻微影响,但弯曲部分将满足设计要求,因为弯曲长度的精度对于设计要求相对较小。基于轴承设计方法的轴承性能,即使没有任何误差补偿措施,也可以使用“轴向应力计算”方法。如果需要更高的加工精度,可以采用加工过程中适当的尺寸补偿方法。

线切割技术也被用于制造夹具部件。两个八角形端件的八角形轮廓同时被切割,以确保高的分度和固定精度,这对于弯曲轴承中的弯曲的轴对称性也是重要的。

电火花线切割技术措施

切割顺序规划。根据轴承制造策略,在相同的定位和夹紧操作中,应在同一个定位和夹紧操作中在不同部分切割(在我们的原型中,每5个弯曲以形成一个弯曲组)的相同方向上分布的弯曲,以确保加工精度和操作方便性。在弯曲加工的第一阶段,轴承保持架的抗扭刚度需要足够强,在其他方向上加工的弯曲两侧仍然保留加工余量的支撑,此时加工不需要顺序规划。在切割最后一组时,扭转刚度相对较弱,因为在包含弯曲部分的同一部分内分布的所有弯曲都是小尺寸(约0.15mm),应考虑扭转刚度。除了前面提到的夹具,还需要适当的切割顺序规划,因为此时轴承保持架的扭转刚度随线切割过程中的不同切割顺序而变化,因此获得了不同的加工精度。

表3显示了最后一组弯曲的不同切削顺序的几种可能的不同扭转刚度变化(这5个弯曲在图5中编号)在表中,RL表示“相对非常大的刚度值”。从扭转变形的观点来看,加工过程中的最小扭转刚度决定了可实现的弯曲加工精度。从结果中,应该选择序列号1或5用于线切割加工,即在被切割的最后一组弯曲中,两个端部区域内的弯曲应该是最后一个加工

残余压力缓解。在线切割加工前后应采取残余应力消除过程,以尽量减少残余应力对线切割加工和未来轴承加工性能的不利影响,如加工精度低,尺寸稳定性差,疲劳强度低等[9]。首先,在线切割加工过程中,残余应力重新分布会导致弯曲逐渐变形,从而导致加工精度不佳。总残余应力越大,加工精度越差; 其次,加工后残留在工件表面的奥氏体晶体是一种不稳定的冶金结构,尺寸随着时间的推移逐渐变化,导致尺寸稳定性差; 此外,残余应力也会降低轴承的疲劳强度。

采用真空中的应力消除退火来降低残余应力的量,并通过将奥氏体晶体结构转变为更稳定的马氏体结构来提高尺寸稳定性。在线切割加工后的退火处理过程中,轴承应与夹具一起加工,以防止轴承因热膨胀现象而发生扭转变形。

其他技术措施。在电火花线切割过程中还采用了其他技术措施,如多次切割和微能量放电,无芯切割,线材的正确选择,冲洗压力和导线距离等。因此,弯曲的加工精度和表面光洁度可以满足轴承的设计要求。

图5 最后一组加工弯曲的弯曲数。

表3 不同线切割加工序列的扭转刚度变化

结果与讨论

通过专门设计的夹具,在梯形电火花线切割加工机器上进行一次粗切,然后进行三次精切割策略。制造设置如图6所示。在制造过程中,首先采用直径为0.25mm的镀锌钢丝进行粗切削加工,以实现更高的加工效率,而下面的修边切削使用直径为0.15mm的更细的钢丝来实现微能量放电。通过应用上述技术措施,获得了如图7所示的弯曲轴承保持架。测量结果表明,对于轴承弯曲厚度,尺寸精度为plusmn;5mu;m,对于相对侧的弯曲,实现了小于3mu;m的变化,对于整个弯曲,获得了优于0.3mu;m的表面粗糙度Ra的轴承保持架。

图6 旋转弯曲轴承保持架的线切割加工设置。

图7由线切割加工制成的弯曲轴承外部。

在线切割加工过程中,各种加工力,包括由侵蚀机构的等离子体形成的气泡产生的机械力,施加的线束力使线材拉直,冲洗引起的液压力,电作用在钢丝上的静力和火花产生所固有的电动力[10],可能会导致钢丝大大偏离编程路径或由于刚度较弱而导致工件经受更大的变形。为尽量减少过程力的这种不利影响,应采取适当的技术措施,一般可分为以下两类:(1)从工件的角度来看,最重要的是采取措施加强弯曲和轴承保持架;(2)从线切割加工过程的角度来看,正确选择工艺参数以最小化过程力变得至关重要。此外,由于弯曲的小尺寸和轴承保持架结构的复杂性(即紧凑的整体结构中的40个薄弯曲),防止在加工操作期间发生的事故(例如弯曲断裂)的适当方法对于制造的成功也是必要的。还应考虑改善线切割加工过程本身的加工性能的适当措施,以确保良好的弯曲加工效果。上述电火花线切割中采用的技术措施主要是为了解决这些问题以确保精度和配合。

结论

从上面提到的讨论和加工实验中,可以得出以下结论:

(1)线切割加工是一种适用于需要旋转弯曲轴承弯曲加工精度高,效率高的加工方法;

(2)弯曲保持架可能出现过大的弯曲弯曲挠度和扭转变形,这是阻碍弯曲加工成功的两个主要障碍;

(3)特殊设计的夹具通过固定轴承保持架的两端并轴向加强,可以增强轴承保持架的抗扭刚度和弯曲部分的抗弯刚度,从而保证加工精度;

(4)采用线切割加

全文共6959字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1863]