英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

多用途车辆换挡性能测试与分析

Can Yang,1,2 Lin Hua,1 Zhou Wang,1 and Yaohua He

1湖北省汽车零部件先进技术重点实验室,湖北武汉430070

2武汉理工大学汽车工程学院,湖北武汉430070

2014年3月27日收到; 2014年5月30日修订; 接受2014年5月30日; 2014年8月28日发布

学术编辑:李元生

版权所有copy;2014 Can Yang et al。这是一份根据知识共享署名许可分发的开放获取文章

允许在任何媒介中不受限制地使用,分发和复制,前提是原始作品被正确引用

本文分析了多用途车辆变速器在行驶状态下的换挡性能里卡多的换档质量评估(GSQA)系统。 传输的性能包括旅行和努力变速杆和同步时间。 变速器的数学模型包括换档机构和同步器是在MATLAB中开发的。 开发了变速机构模型,用于分析变速机构的行程图开发了变速杆和同步器的型号,以获得同步器的力 - 时间曲线滑倒时间。 同步器的模型用于研究传动性能之间的关系换档过程中参数的变化。 变速机构和同步器的数学模型为环形弹簧传动提供了快速的设计和验证方法。

1.简介

变速箱是汽车的关键部件之一与驾驶性能,乘坐舒适性密切相关和车辆的安全性。 换档性能最高重要的传播评估指标和共同点关注传动设计和改进。 关于换档操作质量的基本标准是变速杆的换档力和行程。 换档机制在其间的界面中起着重要作用司机和车辆。 由于司机的换挡力从变速杆传递到同步器套筒由换档机构,设计参数组成换档机构影响手动换档质量传播[1]。 最大阻力是同步的换档时受力。同步器的参数是在定义客观转移质量评估中非常重要[2]。

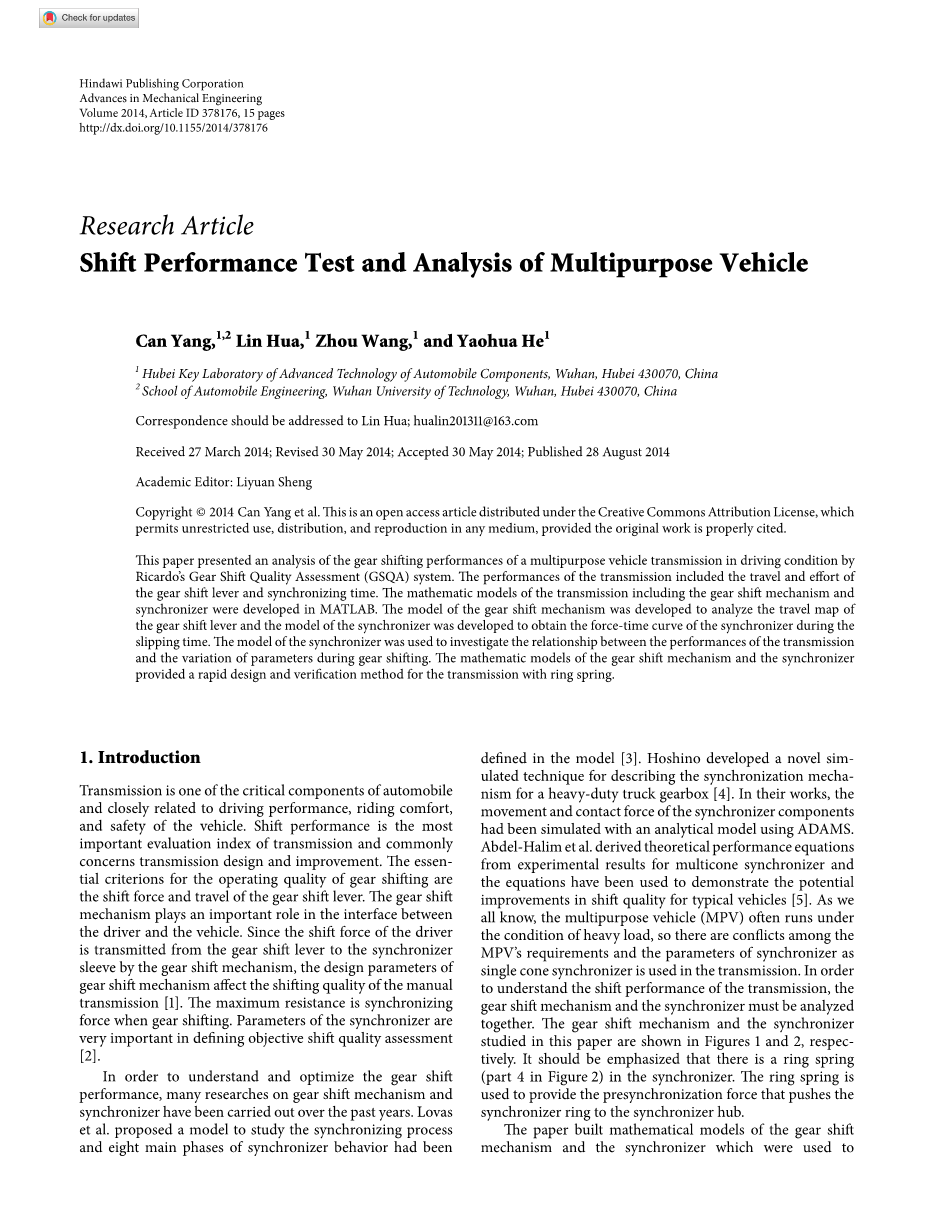

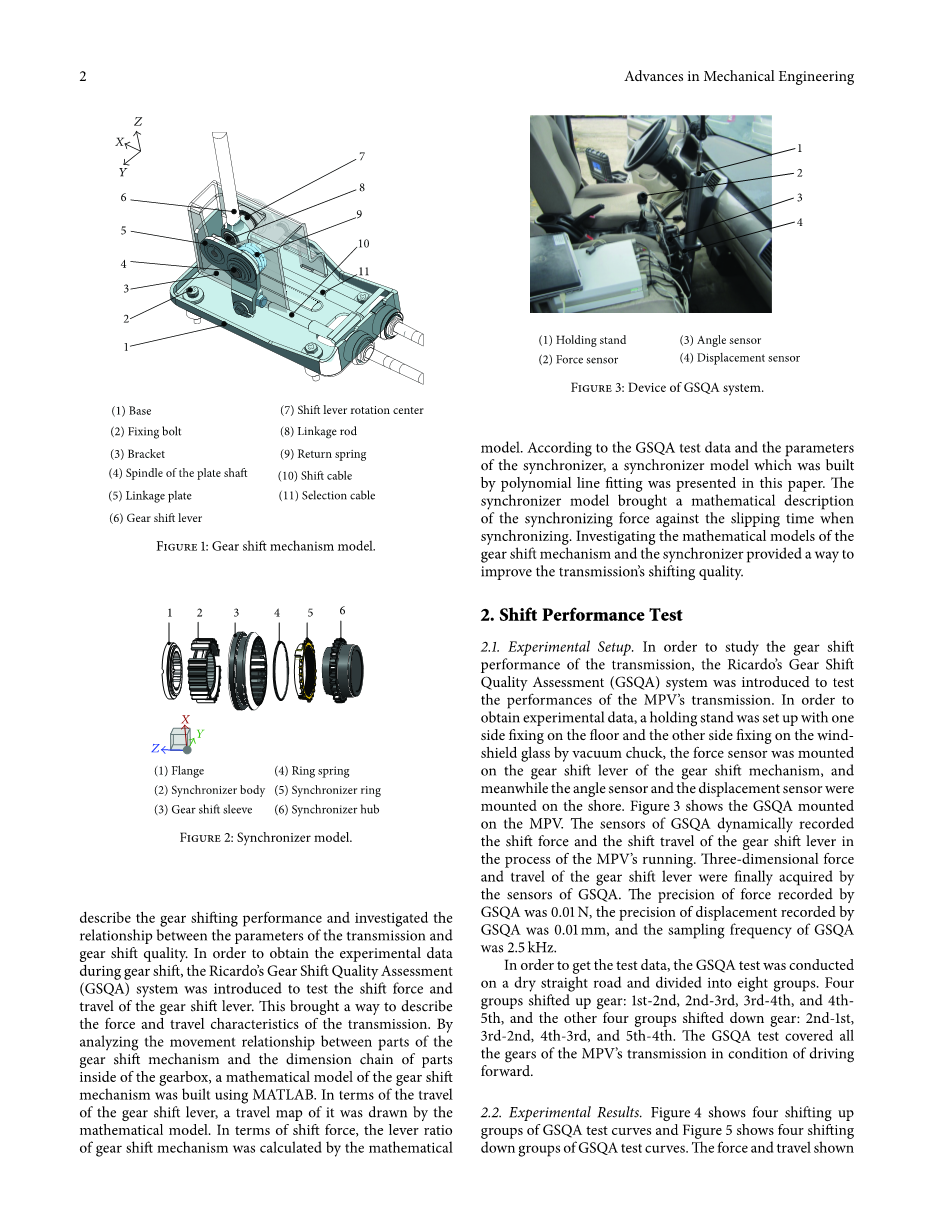

为了理解和优化换档性能,对换档机构和换档机构的研究很多同步器已在过去几年中进行。洛瓦斯等。提出了一个研究同步过程的模型和同步器行为的八个主要阶段在模型中定义[3]。星野开发了一种新颖的模拟技术,用于描述重型卡车变速箱的同步机制[4]。在他们的作品中,同步器部件的运动和接触力已使用ADAMS模拟分析模型。Abdel-Halim等。推导出理论性能方程从多媒体同步器的实验结果和方程已被用来证明潜力改进典型车辆的换档质量[5]。和我们一样众所周知,多功能车(MPV)经常运行重负荷的情况,所以之间存在冲突MPV的要求和同步器的参数为单锥同步器用于传输。为了要了解变速器的换档性能,必须分析换档机构和同步器一起。换档机构和同步器本文研究的研究分别如图1和图2所示。应该强调的是,有一个环形弹簧(同步器中的(图2中的第4部分))。环形弹簧是用于提供推动的预同步力同步器环到同步器集线器。

- 基底 (2)固定螺栓 (3)托架 (4)板轴主轴 (5)连杆板

- 换档杆 (7)换档杆旋转中心 (8)连杆 (9)回弹簧

- 换档电缆 (11)选择电缆

图1:换档机构模型

- 轮缘 (2)同步器体 (3)换档套筒 (4)环形弹簧

- 同步环 (6)同步器集线器

图2:同步器模型

本文建立了换档的数学模型用于描述换挡性能的机构和同步器并进行了研究传输参数与之间的关系换档质量。为了获得实验数据在换档期间,里卡多的换档质量评估(GSQA)系统被引入来测试换档力和换档杆的行程。这带来了一种描述方式传动装置的力和行程特性。通过分析部分之间的运动关系换档机构和零件尺寸链在变速箱内部,换档的数学模型机制是使用MATLAB构建的。在旅行方面变速杆的一个行程图是由它绘制的数学模型。在换档力方面,杠杆比例通过数学模型计算换档机构。根据GSQA测试数据和参数同步器的一个同步器模型通过多项式线拟合提出了本文。该同步器模型带来了数学描同步力与滑动时间的关系同步。调查数学模型换档机构和同步器提供了一种方法提高变速箱的换档质量

2.2.转移性能测试

2.1。实验装置。

为了研究换档传动性能,里卡多的Gear Shift引入质量评估(GSQA)系统进行测试MPV的传输性能。为了获得实验数据后,设立了一个支架通过真空吸盘将侧面固定在地板上,另一侧固定在挡风玻璃上,安装了力传感器在变速机构的变速杆上,和同时角度传感器和位移传感器是安装在岸边。图3显示了安装的GSQA在MPV上。 GSQA的传感器动态记录变速杆的换档力和换档行程MPV的运行过程。立体力最终获得了变速杆的行程GSQA的传感器。记录的力的精确度GSQA为0.01 N,记录的位移精度为GSQA为0.01 mm,采样频率为GSQA。是2.5 kHz。

为了获得测试数据,进行了GSQA测试在干燥的直道上,分为八组。四小组升档:1号 - 2号,2号 - 3号,3号 - 4号和4号 - 5号,其他四组倒档:2号-1号,3号-2号,4号-3号,5号-4号。 GSQA测试涵盖所有MPV传动的齿轮在行驶状态下向前。

2.2实验结果

图4显示了四个向上移动GSQA测试曲线组和图5显示了四个移位下组GSQA测试曲线。图4和图5中所示的力和行程是指齿轮的作用力和行程变速杆,分别。图4(a)描绘了力 - 时间曲线和传动时的行程时间曲线从1档升档到2档。有三个山峰图4(a)中的力曲线。第一个峰值表示变速器从1档和第2档退出表示同步器正在同步驱动零件实现同步。预同步阶段在第一个和第二个峰值之间。同步器环和同步器集线器接触并工作在预同步阶段。当驾驶和驾驶零件实现同步,换挡杆上的力迅速下降。然后同步器套筒继续前进与同步器集线器和最后一个峰值显示在图4(a)中生成。

图4:升档时GSQA测试曲线:(a)动态1-2,(b)动态2-3,(c)动态3-4,(d)动态4-5

根据SQA测试结果,结束旅行变速杆如图6和7所示; 部队换档杆如图8和9所示。行程分布在plusmn;54°mm区域(负值表示图1中所示的负向travel方向的行程)。换档杆的行程由换档决定机制和滑动内部的滑动变速箱。 它描绘了向下移动时的换档力从第2档到第1档,从第3档到第3档第二档明显大于其他换档组图8和图9中的换档力第3档至第3档是最小的。

显示了每组GSQA测试的平均值表1中包含换档杆的行程,转速差,同步力,滑动时间,和同步冲动。 因为之间的区别相邻传动比和第一和第二惯性矩第二档更大,两个最大值的移位从第3档向下换档时发生的力2档以及从2档到1档。 对于这个原因,同步脉冲比其他脉冲大从下移的测试组对应测第3到第2以及从第2到第1。

变速杆换档力的标准值[6],烫发和滑动时间??,烫发(转速)同步器环和同步器集线器是不同的)如表2所示。就乘用车而言,per,烫发应小于120 N; 否则很难换挡,,烫发应短于0.25秒; 否则需要换档时感觉不舒服。

图5:向下换档时GSQA测试的曲线:(a)动态2-1,(b)动态3-2,(c)动态4-3,和(d)动态5-4

图10(a)是换档力和换档时间的比较在GSQA测试中的每个齿轮。可以看出,换挡力低档明显大于高档换档力齿轮。平均移动力为82 N,83 N,29 N和40 N.

分别转换第2个到第1个,第3个到第2个,第4个到第3个,第3个第4个时。换档力与换档时间成反比。当从第4档降档到第3档时,滑动时间为0.256秒,超0.25秒(标准值)一点点,但手动力是29 N,有足够的安全性津贴。图10(b)描绘了移动脉冲第一档明显大于其他档位。这就是换档力和换档时间非常接近的原因从第二档换到第二档时的标准值1档。它们可能不符合关键标准值条件。第1档和第1档的惯性力矩第二档比高档更大。参数换档力,惯性矩,滑动时间和速度差异相互影响并最终决定转变表现。

图6:换档时换档杆的行程

图7:换档时换档杆的行程

图8:换档时换档杆的力。

图9:换档时换档杆的力。

图10:GSQA测试曲线汇总。

- 传输的数学模型

换档机构用于传递和变换从变速杆到同步加强套筒的行程和力。 同步器用于实现摩擦部件的同步。 根据运动学和传动部件的动态关系,数学传输模型在MATLAB中开发。传动的数学模型包含换挡机构模型及其模型同步。 前一个模型可以模拟工作换档机构的过程,最后画出行程基于参数的变速杆图传输。 后者用于计算性能同步器和描述之间的关系设计传动参数和性能同步器,如摩擦系数的影响和同步器上的同步器锥半径滑动时间。

-

- 变速机构模型

在这项工作中,变速箱配备了五个前进档和一个倒档。每个齿轮的最终位置如图11所示。变速机构是驾驶员之间的接口和车辆。作为换档杆的行程和力影响感知舒适度,选择这两个因素作为这项工作中的调查对象。为了发展变速机构的数学模型,传动装置内部零件的尺寸链必须澄清换档机构的尺寸链第一。滑块的行程(表5)限制了换档杆的行程。齿轮的杠杆比换档机制由运动学和动力学决定

传动部件的关系。值得注意的是那里变速机构上有多个连接接头;它们的结构决定了换档的运动处理。换档过程可以分解为三个相互关联的部件运动:(a)变速杆在选择行程中绕旋转中心旋转; (b)中连杆板围绕主轴旋转; (c)换档杆

在换档行程中绕连杆旋转。图12图3是变速机构的示意图演示了换档机构的模型。表3显示了换档机构部件的设计参数表4显示了变速箱零件的设计参数。

图11:变速器的齿轮分布图

O1:球形铰链 O2:圆柱形 O3:固定关节 E:球形铰链

图12:换档机构示意图。

图13:换档机构模型示意图。

表3和表4中的数据显示了使用的输入数据构造变速杆的行程图并计算换档机构的杠杆比。

图13显示了换档的示意图机制的数学模型。 齿轮的旅行地图换档杆可以从滑动的行程中得出阻挡变速箱内部。 FG和CD的长度(图12)首先滑动块行程。 然后通过需要满足的坐标变换和迭代计算获得选择行程和移位行程FG和CD的长度。

根据坐标变换,变化传输电缆长度的变化如(2)所示,其中?0是选择电缆的安装长度和theta;是旋转连杆板的角度:

由于连杆板和连杆(EO1在图12)在点?处通过球形铰链连接这两个部分的运动是相互依赖的,也是两个部分在点处具有相同的位移E。 转动theta;度后,点E的坐标是(L1cos(theta;), - L1sin(theta;)),Delta;Ex,和Delta;Ey从点的位移分解E并分别显示如下:

点E在X方向上的运动使连杆成为可能围绕Z轴转和点E的运动Y方向使变速杆围绕X轴旋转。坐标变换如图12所示.O1是设置为坐标系坐标系的坐标原点XYZ和O2被设置为坐标X1的坐标原点2Y12(飞机坐标系)。 连杆板的旋转使

坐标系XYZ围绕O1旋转并成为a新坐标系X2Y2Z2。 通过抵消原点坐标从O1到O3,一个新的坐标系X3Y3Z3生成.

连杆板绕O2旋转会导致连杆绕O1旋转。 由连杆旋转引起的XYZ的坐标变换可以分解为围绕X轴和Z旋转,如果X轴和Z轴旋转角度连杆的分别是alpha;和lambda;,相应的坐标变换方程是:

其中R1和R2代表O1XYZ坐标中的点系统和O2X2Y2Z2坐标系分别和

X(alpha;)是XYZ坐标时的变换矩阵系统绕X轴旋转alpha;度,Z(gamma;)为

XYZ坐标系时的变换矩阵围绕Z轴旋转gamma;度.

通过前面的分析,我们知道换档机制将驾驶员的动作传递给滑动

块。然后将运动传送到同步器换档拨叉。 变速箱内的滑块是一个关键的控制点。 它的笔画限制了运动换档杆的范围。 滑块的笔画如表5所示。

根据换档的设计参数滑块和换档尺寸链机械装置,换档杆的行程图如图14所示。选择行程和换档行程变速杆由水平线构成垂直线分别。换档的理想行程

杠杆如图11所示。垂直和圆角的圆角路线水平曲线显示了斜面的功能[7]。那里转移到第二档和行驶时的行程中的斜面5档,有助于换档,如升档2档到3档,从3档减速到2档;它与从第4次升档时相同齿轮到第5档并从第5档降档到4档。齿轮选择行程的通道宽度换档杆为8.4毫米。在转换冲程方面,平均值

改变第1档,第2档和第5档的通道宽度是4.8毫米;第3档和第4档的通道宽度是9.6毫米。因为1号,2号和2号的通道宽度5档太窄,有什么不舒服的感觉

转向这些齿轮。过渡线角度为1,3,第4档或第5档是直角;这会卡住换挡时的感觉。

-

- 同步器模型

为了使有效和综合评估和分析同步器的换档性能,换档之间的关系性能和同步器的参数同步力和滑动之间的关系通过数学模型研究时间同步。 图15显示了该示意图同步器模型。 该模型是根据同步器的参数和GSQA测试结果。 在这个型号,同步器的性能主要包含同步时间,同步

全文共10691字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1297]