英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

文献1

注塑成型模具的电驱温度调节自适应系统

B. Nardin, B. Zagar, A. Glojek , D. Krizaj

a TECOS, Tool and Die Development Centre of Slovenia, Kidriˇceva Cesta 25, 3000 Celje, Slovenia

b Faculty of Electrical Engineering, Ljubljana, Slovenia

摘要:

在注塑模具发展和生产过程中存在着很多基础性问题,模具内温度条件的控制便是其一。对模具内部热力学过程的研究表明,热交换可以通过热电途径操控。这种系统是模具内部传统冷却系统的升级版,可以单独用于模具内部的热操控。

在这篇论文中,作者将会用三段的篇幅展开叙述研究项目的成果,其成果专利号为A686\2006。测试阶段、原型阶段以及工业化阶段的内容将依次在文中呈现出来。这个项目的主要成果如下:一是关于循环时间的全面及快速的模具温度调节;二是对塑料制品质量的全部影响(着重点在于对变形的控制)。

在模具注塑成型过程中的模具温度以及产品质量控制方面,所述应用呈现出了重要作用。

关键词:注塑模具;模具冷却;热电模块;有限元模拟

正文:

- 问题阐述及定义

通过热电方式(TEM)冷却模具的技术的发展源自工业实践及问题,即工具的设计、制造和利用。目前的冷却技术存在技术上的局限性。它们的缺陷可以通过有限元分析(FEA)仿真包事先定位和预测,但却不能完全避免。一个多元化技术发展现状的分析结果表明,所有现存冷却系统不能够提供足以达到目前聚合物加工苛刻技术要求的可控制传热能力。

从缩短生产循环时间以及与此同时减少成本的角度来看,当前聚合物成型加工仅局限于热容量的操控能力。机械加工及聚合物成型加工的其他产品优化能力已经相当受限【3】。

1.1注塑模具的热加工过程

塑料产品加工过程是基于塑料材料与型腔之间的热量转换,在热量转换的计算范围内,我们应该考虑到两个主要的因素:首先是所有已用能源,而这种能源基于热力学-能量守恒定律【1】;其次就是热量转换的速度。对于热量转换基础的分析测试是超越时间的气温计算,并且和它在系统内部的贡献。最后一项依靠于系统内部和周围环境之间热量转换的速度。热量转换可以建立在热传导,传导和放射之上【1】。

1.2冷却阶段

完整的注塑模具过程包含许多过程,其中包括合模阶段,熔体注入型腔内,用以补偿收缩效应的压实阶段,冷却阶段,开模阶段,还有部分喷射阶段。在大多数情况下,所有阶段中耗时最长的就是冷却阶段。

在注塑成型过程中,冷却时间被定义为冷却塑料部件到喷射温度所需的时间【1】。

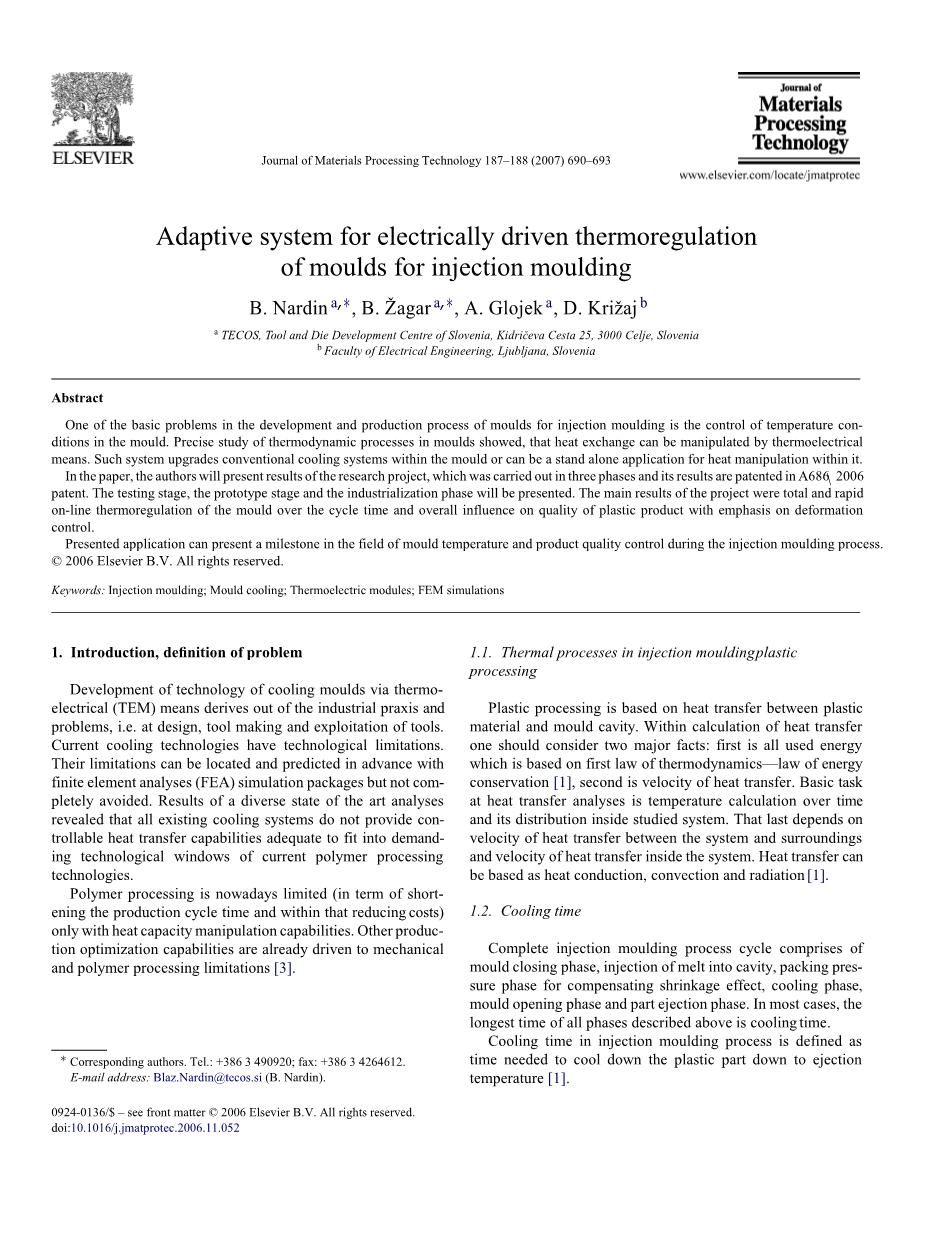

图1.一个周期内的模具温度变化

冷却过程的主要目的是降低理论上不必要的额外的冷却时间。在实际加工过程中,这部分额外的时间使得冷却时间在整个循环周期时间中所占比重从45%上升到67%【1,4】。

从文献和实验【1,4】可以看出,模具温度对喷射时间和冷却时间(成本)有着巨大的影响。

注塑成型过程是一个循环过程,模具温度变化如图1所示,其中温度在整个周期中围绕平均值上下波动。

- 注塑模具的冷却技术

如上所述,已经有几种不同的技术,使用户能够冷却模具【5】。 最传统的方法是采用钻孔技术,即在模具上钻孔。通过这些孔(冷却流道),冷却介质流动,从模具中去除产生的和积聚的热量【1,2】。为了加强对模具温度条件的控制,在导热性不同情况下,在不同材料中建立这种冷却系统也是十分方便的。这种方法即所谓的对模具温度控制的被动方法。

比较具有挑战性的任务是建立一个主动系统,这个系统可以改变热量条件,来达到某些方面,例如产品质量以及生产循环周期,的预期效果。其中一种方法是采用集成热电模块(TEM),考虑到所需的特性,此模块可以改变模具内部的热量条件。有了这样的方法,设计者可以利用时间和空间变量控制热量的传递,也就是说,在整个注塑成型周期中,温度都可以被调节,不受模具位置的影响。热操作由控制单元完成,输入变量从手动输入或注塑成型模拟的输入中接收。通过输出值,控制单元可以监视TEM模块的运行。

2.1.热电模块(TEM)

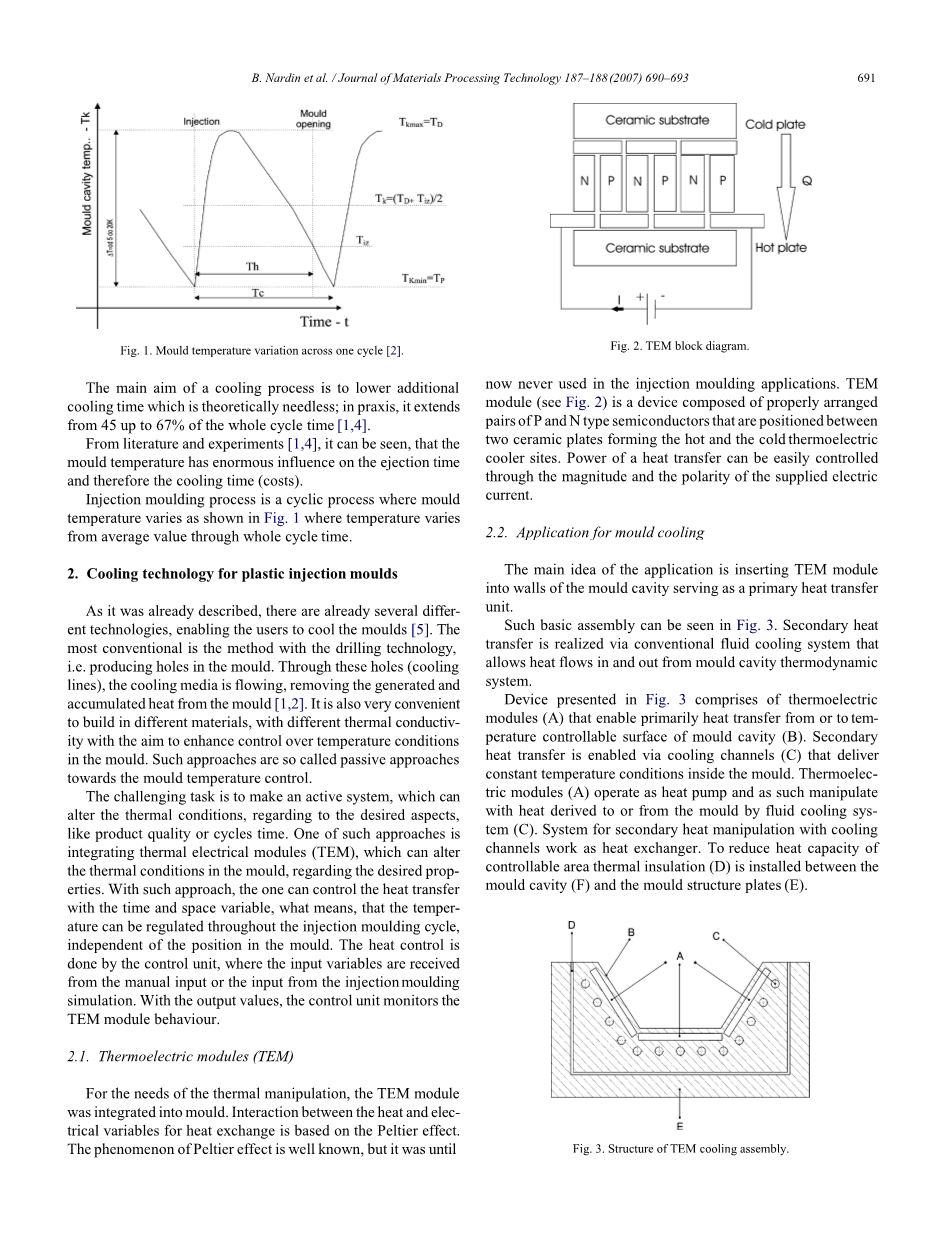

针对热操作的需要,将TEM模块组装到模具中。热交换中,热量和电变量之间作用的基本原理是珀尔帖效应。珀尔帖效应的现象举世闻名,但在注塑成型应用中却从未使用过。TEM模组(见图2)是一种由P和N型半导体组成的装置,它们位于两个陶瓷板之间,形成热冷相间的热电冷却节点。可以通过提供的电流的大小和极性轻易地控制热传递的能量。

图2.TEM模块图

2.2.应用于模具冷却

该应用的主要思想是将TEM模块作为一个主要传热单元块嵌入模腔壁内。

这样的基本组装可以在图3中看到。二次传热是通过传统的流体冷却系统实现的,该系统可以使热流能够进出型腔热力学系统。

图3中所示的装置由热电模块(A)组成,主要是由型腔(B)的温度控制表面进行传热。通过冷却通道(C)实现二次传热,从而在模具内部提供恒温条件。热电模块(A)作为热泵运行,并且通过液体冷却系统(C)对模具产出或导入的热量进行处理。带有冷却通道的二次热操作系统作为热交换器。在模具型腔(F)和模具结构板(E)之间安装可控制区域隔热体(D)来降低热容。

图3.TEM组装结构

整个应用包括TEM模块、温度传感器和控制整个系统的电子装置。该系统由图4所示,由输入单元(输入接口)和供应单元(电子和电力电子供电桥单元机组)组成。

带有温度传感器回路信息的输入和供应单元作为执行单元被附加到一个控制单元,用以强加预设的温度/时间/位置关系。利用珀尔帖效应,该装置可用于加热或冷却。

二次热的去除是通过在图4中作为换热器的流体冷却介质来实现。该单元是基于目前的冷却技术之上,并且作为散热器或热源使用。这使得在整个循环的温度、时间和位置上能够完全地控制整个过程。此外,它能通过采集各种温度、时间及位置信息来控制加工过程的启停。上述技术可以用于各种工业和研究目的,而在这些工业和研究项目中,精确的温度、时间及位置控制是必备的。

图4.温度检测和调节结构

图3、4所示系统不仅从理论上,更是从实践上进行过分析。该系统理论方面,是经过有限元模拟分析而得;而实践方面,则是通过系统原型在真实应用测试中的开发和使用中分析而得。

- 模具冷却的有限元分析

现在注塑模具设计发展包括几个方面,其中之一是冷却系统的设计和优化。目前,我们可以使用定制的有限元软件(Moldflow【4】)仿真来完成冷却系统的设计和优化。有限元仿真软件可以预测系统的冷却能力以及对塑料制品的影响。有了这种仿真效果,模具设计者可以收集有关产品流变,由于收缩引起的变形以及产品循环时间的信息。

这种热量信息通常是准确的,但在流变材料信息不足的情况下仍然是不可靠的。由于TEM热调节的高质量输入,我们需要得到一个关于在整个循环周期内以及在整个模具表面和整个模具厚度中的温度分布图。因此,需要不同的过程仿真。

图5.FEM环境中原型截面图

3.1物理模型,有限元法分析

由于作者对此类软件有着丰富的经验,并且可以在虚拟环境中进行不同的测试,才能在开发项目中使用有限元法分析。整个原型冷却系统是在FEM环境下设计的(见图5),通过这种环境,我们才能了解原型冷却系统每部分的温度分布以及它们之间联系。为了在一个开发的原型中模拟物理属性,使用COMSOL Multiphysics软件构建了一个仿真模型。结果是一个与真实原型相同的FEM模型(见图7),通过该模型可以比较和评估结果。

从热传递物理的角度探究FEM模型,考虑两个热源:流体物理换热器和热传递物理的热电模块(只分析了传导和对流,辐射由于温度较低而忽略,也因此对温度的影响较小)。

FEM分析设置临界条件的目的是达到与实际测试中一致的工作条件。周围大气以及换热器设定为20℃的恒温。

图6.基于FEM分析的温度分布

FEM分析的结果可以在图6中看到,即图5所示模拟区域的温度分布。图6代表了稳态分析,它相比于原型检测来说要更加准确。为了模拟时间响应,还进行了瞬态模拟,并且对进一步的工作表现出积极的结果。在短暂的5秒内,温度差可能会达到200℃,这可能会对TEM结构造成不好的影响。这些问题可以通过几种方法解决,比如适当安装、选择恰当的TEM材料以及应用智能电子监管。

3.2实验测试

如上所述,系统原型已经制造出来并且经过了测试(见图7)。结果显示,所设假设得到证实。采用TEM模块,我们可以在整个循环过程中控制模具不同部分的温度控制。经过实验测试证实,热操作可以有效地通过TEM模块调节。这项测试是在实验室完成,使用了注塑成型机器Krauss Maffei KM 60 C、红外摄像机以及TEM模块,模拟了真实的工业环境。温度响应在1.8s内从 5上升到80℃,代表了一个在注塑成型周期内热量控制的广泛区域。

- 结论

由于热电模块输入、输出关系的直接联系,此模块的使用在冷却应用中有着重大意义。在冷却结构以及高精度、高质量塑料部件加工有困难的状况下,注塑成型中,将热电模块引入模具中有着很好的前景。

作者认为,在注塑成型模具中,珀尔帖效应可以用于模具的温度控制。在仿真工作基础上,再结合实验室设备的实际生产,该假定被证实。仿真结果表明,TEM模块在注塑成型过程中有着广泛的前景。

有了已提及的对整个循环周期的温度剖面功能,可以完全控制模具注塑成型过程。工业问题,如有问题的A板表面的一致冷却以及它对塑件表面的影响等,都能够得到解决。利用在注射时间内过度加热一些表面,可以解决长薄壁的填充问题。再者,通过这项应用,可以控制塑料材料的流变特性。利用对热电模块恰当的热调节,甚至可以在模具模具型腔的填充阶段实现对熔体流动进行控制。这可以由模具内温度分布来完成(产品薄壁部分温度更高)。

通过TEM模块的应用,可以缩短注塑成型过程的循环时间。这部分可能缩短的时间限制在于10%~25%的额外冷却时间。

通过TEM模块的应用,可以人为主动有效控制产品的翘曲,并对产品的翘曲变形量进行调节,已达到产品要求。

上述在注塑成型过程中TEM模块的冷却应用是由TECOS公司所持专利的优先注重项目。

参考文献

[1]I. Catic, Izmjena topline u kalupima za injekcijsko presanje plastomera,

Drustvoˇ plasticaraˇ i gumaraca, Zagreb, 1985.

-

- acute;ˇ

- I. Catic, F. Johannaber, Injekcijsko presanje polimera i ostalih materiala, Drustvoˇ za plastiku i gumu, Biblioteka polimerstvo, Zagreb, 2004.

- B. Nardin, K. Kuzman, Z. Kampus,ˇ Injection moulding simulation results as an input to the injection moulding process, in: AFDM 2002: The Sec-ond International Conference on Advanced Forming and Die Manufacturing Technology, Pusan, Korea, 2002.

- TECOS, Slovenian Tool and Die Development Centre, Moldflow Simulation Projects 1996–2006.

- S.C. Chen, et al., Rapid mold surface heating/cooling using electromag-netic induction technology: ANTEC 2004, Conference CD-ROM, Chicago, Illinois, 16–20 May, 2004.

文献2

接口注塑模具/塑料部件的摩擦学评估

N. Crisan a, S. Descartes a,n, Y. Berthier a, J. Cavoret a<!-- 全文共7080字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15233],资料为PDF文档或Word文档,PDF文档可免费转换为Word