英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

汽车轻量化

Ma Mingtu1,Yi Hongliang2,Lu Hongzhou1,Wan Xinming1

(1.中国汽车工程研究院,中国重庆400039; 2.浦项科技大学,韩国浦项790784)

摘要:本文综述了汽车轻量化的意义,描述了汽车轻量化的参数,研究汽车轻量化的评价方法,实施方法以及汽车轻量化的设计方式。阐述了汽车零部件性能、材料的应用性能以及有关汽车轻量化的先进技术应用的关系。并且根据近期有关汽车轻量化与作者研发工作的相关进展,对汽车轻量化进行了全面系统的综述。

关键词:汽车轻量化;评估方法;轻量化的指标;零部件性能;材料属性;成形技术

1 介绍

2007年中国汽车产量接近900万辆,2008年接近940万辆,并且在2009年已经达到1360万。汽车工业一直以来作为中国主要支持产业[1]。2007年,中国汽车石油消费量占中国燃油总消费量的60%。中国的石油需求量已达到50%以上,并且在持续增加之中。随着汽车产量和保有量的增加,汽车行业给人们出行带来了便利,同时也产生了三大问题:耗油、安全和排放[1-5]。为了解决三大问题,各国政府分别制定了包括石油消费法、安全法和排放法等法律[2,3]。世界各地的汽车工业界人士都认为汽车轻量化是汽车节能减排的有效途径[1-9]。

2 汽车轻量化的重要性

2.1汽车产业发展的必然趋势是节能减排

目前,根据2008年世界能源统计数据,世界石油的可测储量和开采情况,可确定的储量只能满足世界石油需求40年。在美国,石油需求量取决于53%以上的投入,而中国则超过50%。在日本,这几乎都是投入。汽车行业的石油消费量是各行业中最高的。因此,汽车产业的温室气体排放量也较高(图1)。

a-电力工业;b-交通;c-工业;d-农业;e-广告业;f-其他

图1 美国各部门温室气体排放量

(来源:美国环保局环保局,2005年)

2.2各国建立的节能减排法

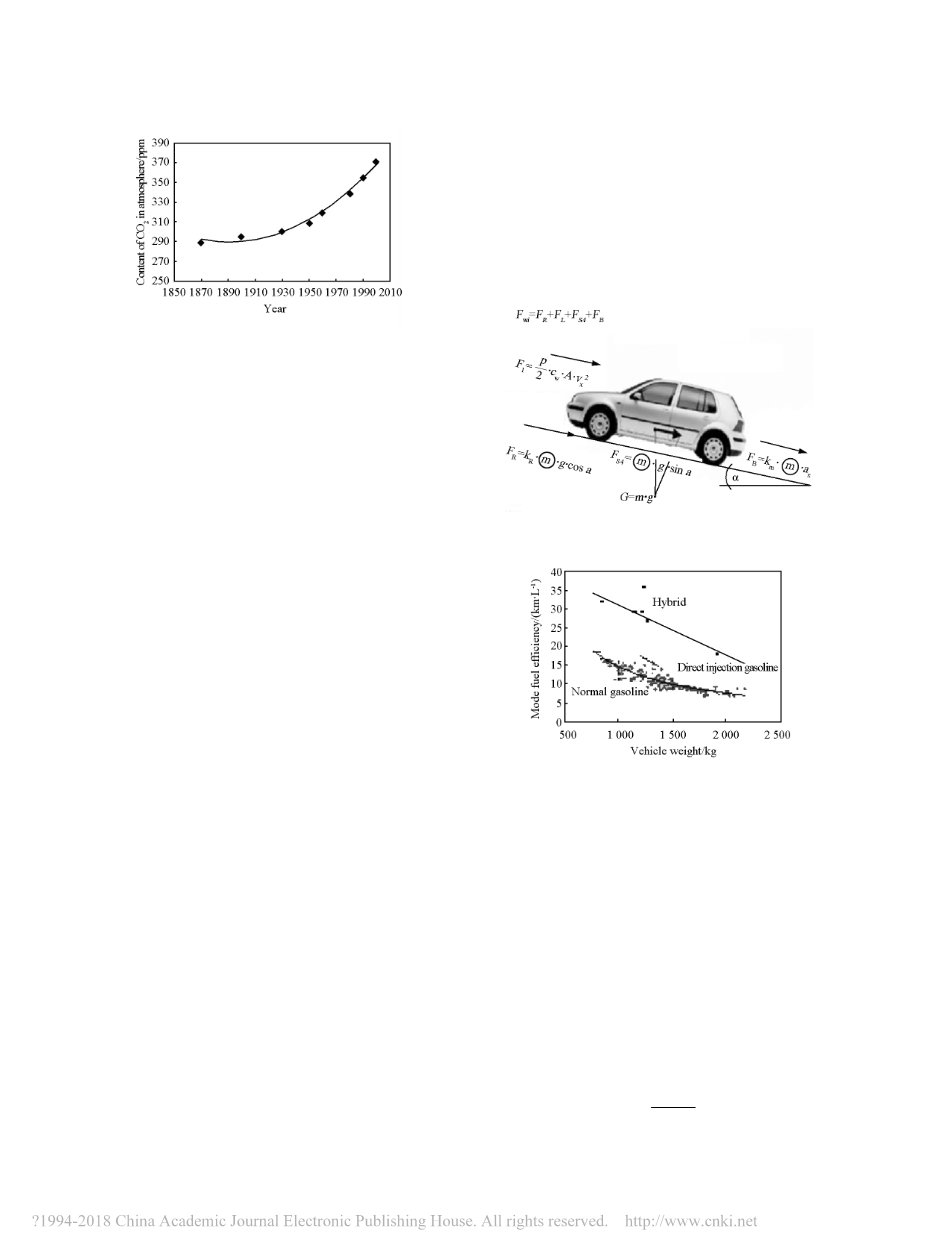

在日本,乘用车的汽油燃烧效率目标在2010年前必须达到15 km/L,比1995年高出22.8%。在欧洲,乘用车的CO2平均排放量将在2009年下降到140g/km(相当于5.7L/10km耗油量),然后降至120g/km(相当于4.9L/100km燃油消耗量)。大气中CO2的含量如图2所示。在中国,对于轿车燃油消耗标准方面的要求是在2010年新车平均燃油消耗量将比2003年下降15%。即新车平均耗油量低于8.5L/100km,相当于约200g/km的CO2平均排放量。

图2 大气中CO2含量的变化情况

(注意:1 ppm=10-6 )

在美国,巴拉克奥巴马政府建议汽车平均燃料消耗量将达到6.5L/100 km,这意味着客车的平均燃油消耗量应低于5L/100km。

2.3汽车轻量化是节能减排的有效途径

研究表明,75%的燃油消耗量与汽车质量有关。通常当汽车质量下降10%时,燃油消耗量将减少6%〜8%,排放量减少4%〜6%。美国和欧洲的运输车辆的测试结果表明,在满足欧洲排放标准Ⅳ的条件下,每百公里汽车Y的燃油消耗量与汽车X的质量相关,符合以下公式:Y=0.003X 3.3434。

商用车的研究结果表明,车辆质量减少1000kg时,耗油量将减少6%〜7%。根据参考文献[6]中的数据,每当消耗1L燃油时,CO2的排放量为2〜2.5千克。因此,减少燃油消耗量意味着可以有效降低CO2和其他有害气体的排放。

汽车自身质量对移动阻力(即燃料消耗)的影响如图3所示,从图3我们可以看出,除了行驶动态阻力外,滚动阻力,梯度阻力,加速阻力都与汽车质量呈线性关系[10]。各种车辆的燃油消耗与车辆重量之间的关系的实验结果如图3所示。根据图4中的理论分析表明,轻量化对于汽车的节能减排是非常重要的。汽车质量减少将减少动力传动系统的负载,这将在较低的功率负载下为汽车提供相同或更好的性能。Lotus公司已经证明,减少由悬架承担的质量必然会提高车辆的行驶稳定性和舒适性。由于增加了混合动力系统,混合动力系统所占的重量将会增加,因此如果在混合动力汽车中进行轻量化,不仅可以减少燃油消耗,还可以降低制造成本。统计分析表明,雇佣成本通常是制造成本的1〜2倍,并且燃油消耗成本是雇佣成本中最重要的部分。因此,燃油消耗量已成为影响车辆产量的重要原因。

图3 车身质量对燃油消耗量的影响

图4 燃油效率与车辆重量的关系

3 汽车轻量化特征参数与评估方法

轻量化设计应该包括减轻白车身体重(BIW)和提高性能。在选择白车身材料时,必须考虑刚度,碰撞和汽车使用寿命的功能要求。结构的刚度可能受到材料的弹性模量、面板厚度和结构的影响。碰撞和车辆使用寿命受材料强度的影响,为了表示轻量化的效果,参考文献[7]中提出了一个特定的轻量级系数L,由宝马Bruno提出并由方程式(1)表示:

(1)

其中,L(kg /(Nm /(°)times;㎡))为结构重量mGer(kg,不包括玻璃)与静态。扭转刚度Ct(Nm /(°),带玻璃)和相关面积A(m2,将轴距与轴距相乘),也可作为客户评估参数。增加的参数收益反映在轻量化系数下降。公式中的各种参数显示在图5中。

图5 白车身轻量系数相关参数示意图

在等式(1)中,面积A是汽车设计的重要参数。车辆等级和BIW的性能Ct由该参数确定。参数质量与材料的强度、材料的比强度、延展性、模量、几何形状和成形技术有关。为了更直接地反映轻量级效应,基于方程式提出了一个轻量级指数Li,其中Li是一个非维度因素。

L1代表原车的轻量化系数,L2代表轻型车辆的轻量化系数。当BIW的性质不变时,为当车辆的重量不变时,增强了白车身的属性,车辆也是轻量级的,所以方程(2)可以表示为:

(2)

其中,Li是一个非维度因素。

L1代表原车的轻量化系数,L2代表轻型车辆的轻量化系数。当BIW的性质不变时,等式(2)可以简化为:

(3)

同样,当车辆的重量不变时,虽然增强了白车身的质量属性,但是车辆也是轻量级的,然后等式(2)可以表示为:

(4)

为了全面反映轻量化对车辆整体性能的影响,前轴负载与后轴负载的比例必须保持1:1,并且应考虑功能,成本和重量减轻。以ULSAB-AVC为例,需要三个因素(表1):①轻量化的BIW必须满足碰撞要求;②与原车相关的质量应减少20%;③没有额外的成本。

然而,不仅是BIW,而且车身盖和底盘应该是轻量级的。当轻量级由于其他性能变化而增加时,Ct应该由其他性能参数替代。

|

表1 ULSAB和ULSAB-AVC的目标

|

当噪声,振动和粗糙度(NVH)性能被用来评估轻量级Ct的影响时,(1)应由f代替。即 动态弯曲的第一自然频率或动态弯曲的第一自然频率,其表示为方程(5):

(5)

4汽车白车身(BIW)的设计要求

对于汽车白车身应提出几项要求,包括BIW对安全稳定性能的要求,对声学和NVH车身结构以及密封性能的要求,对碰撞性能(前部碰撞,后部碰撞,侧面碰撞和翻滚等)的安全要求,几何形状和抗凹痕性能的技术要求,某些典型零件的疲劳和防锈性能的技术要求,以及满足各种形状轮廓的关系要求,白车身的抗扭刚度和抗弯刚度的要求,从而提升性能。上面提到的关于BIW的要求如图6所示[7]。除了这些要求之外,还必须考虑工程可行性和成本。在满足功能的条件下,成本应该是最低的,性价比高[10]。

图6 BIW设计的功能要求

5汽车轻量化和汽车轻量化设计理念

BIW的轻量化设计和重量减轻并非总是以减少的质量来衡量,而是必须与所实现的车辆尺寸和功能要求相关。以下从三个方面来阐述汽车轻量化和汽车轻量化设计的概念[11,12]。首先,对于功能优良的车辆,采用汽车轻量化设计来减少质量,但保持整体性能,这可以称为直接轻量化。其次,对于没有良好功能的车辆,采用汽车轻量化设计来提高整体性能,但保持驾驶员的平顺性和稳定性,声学和NVH安全性,扭转刚度和弯曲刚度等重量[13]。第三,汽车轻量化设计不仅要减少质量,而且要提高整体性能。三种轻量化的目标,材料和方法是不同的,但汽车轻量化设计的概念是相同的[8,10]。

从上面的讨论中,汽车轻量化设计的概念应该是质量,功能,结构和成本的组合。 在内钢协组织的超轻钢汽车车身(ULSAB)项目中,汽车轻量化分为ULSAB,超轻钢自动车罩(ULSAC)和超轻钢汽车悬架(ULSAS)[8,9,13]。项目目标包括提高绩效(满足2004年安全规定),减重20%。但成本并没有增加。

6执行汽车轻量化设计和工程

汽车轻量化设计和工程应该通过整合不同材料的优势和不同行业的优势来进行。从而达到将设计、材料和先进加工成形技术的优势整合。从轻量化的概念设计到几何优化的轻量化设计,再到制造技术的轻量化设计,再到材料的轻量化设计,也就是说,轻量化的设计是通过整合三个行业的优势获得的(图7)[7]。

从图7中可以看出,轻量化设计应该是不同材料的优越整合,不同专业的优越整合,设计、材料和先进制造技术的完美结合。轻量化的设计可以通过优化的几何形状来实现轻量化的效果。但只有通过设计,材料和制造的主导整合,轻量级的更好效果才能够完美。

图7 汽车的轻量化设计

对超高强度钢(SHSS)的选择先进的成形技术[7],对提高安全性能具有重要意义。由于SHSS的可成形性差,必须使用热成形以获得大于1.5GPa的强度。高强度车身可以通过滚压成型制造[14]。定制焊接毛坯(TWB)技术可以减少部件和焊接点的数量,从而提高疲劳性能和密封性能以及减轻重量。液压成形可以减少部件数量并提高部件(例如,发动机的副车架)的性能。这些是轻量化设计的基础。

7 典型零件的性能与材料性能的关系

典型零件的性能与材料性能之间的关系列于表2,表明如何根据零件的性能选择材料[15]。

表2 典型零件的性能与材料性能的关系

|

形变 |

典型部件 |

部件的性能要求 |

厚度,强度和性能之间的关系 |

|

小塑性变形 |

保险杠,加强板,门的防撞柱,侧梁加强肋 |

坍塌强度高,吸收能量高 |

|

|

小塑性变形 |

车顶和发动机罩外板,门外板,行李箱盖外板 |

坍塌强度高,吸收能量高 |

|

|

较小的弹性和塑性变形 |

身体的侧梁,横梁 |

高抗凹痕性 |

|

|

较小的变形 |

侧梁,车轮 |

疲劳强度 |

注意:Pcs-克拉普斯强度;;AE-克拉普斯的吸收能量;Pt-dent力;f-抵抗力较小的变形;sigma;w-疲劳强度;sigma;b-拉力强度在某些成形件应变下的流动应力

全文共9944字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9767],资料为PDF文档或Word文档,PDF文档可免费转换为Word