英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

JTTEE5 23:742-749

DOI:10.1007 / s11666-014-0074-5

1059-9630/$19.00 copy; ASM International

高速电弧喷涂制备Fe基非晶/纳米晶涂层的抗穴蚀性能研究

王泽华,张轩,程江波,林金然,周泽华

(2013年8月7日提交; 2013年12月29日修改)

高速电弧喷涂制备了两种非晶/纳米晶涂层(FeCrNiBSiNb和FeCrBSiWNb)。 测量涂层的显微硬度,结合强度和耐气蚀腐蚀性。 在空蚀试验之后,检查微观结构,无定形含量和纳米晶体尺寸并且研究表面形态。 结果表明,FeCrNiBSiNb和FeCrBSiWNb涂层均由非晶/纳米晶体和Fe基固溶体组成,非晶含量分别为73.6和57.2体积%。 FeCrNiBSiNb涂层的Ni-Cr-Fe固溶体的平均晶粒尺寸为19.8nm,而FeCrBSiWNb涂层的Fe-Cr固溶体的平均晶粒尺寸为29.4nm。 而且,FeCrNiBSiNb和FeCrBSiWNb涂层均具有良好的结合强度,高硬度和优异的耐气蚀腐蚀性。 在空化侵蚀180分钟后,FeCrNiBSiNb和FeCrBSiWNb涂层的累积重量损失为21.3和24.0mg,而0Cr18Ni9涂层的重量损失达到

62.6毫克。 该研究揭示了对喷涂的非晶/纳米晶涂层的空化损伤主要以层剥离的形式存在,而对于常规涂层,其形式为颗粒破碎。

同行评审

关键词空化侵蚀,非晶/纳米晶涂层,高速电弧喷涂

介绍

在液压环境中随着压力的变化而形成和塌陷腔体引起的空化侵蚀可以对环境材料造成严重损害并缩短其工作寿命。 一般来说,船舶螺旋桨,阀门,涡轮机和其他液压元件通常会发生空蚀现象(参考文献1)。1)。 由于瑞利首次报道(参考文献)。2)船舶螺旋桨上的气蚀侵蚀问题,已经发表了许多研究成果(参考文献1)。1, 3–7)。 然而,空化侵蚀的损伤机制是复杂的,与流体动力学和材料两个方面有关(参考文献1)。7)。 为了改善材料的抗气蚀腐蚀性能,涂层技术被认为是一种有吸引力和成本效益的方法,并且已经进行了长时间的研究(参考文献1)。8–10)。 非晶/纳米晶涂层提供了强度和韧性以及耐磨和耐腐蚀性的完美结合(参考文献11, 12)。 由于其独特的结构,非晶/纳米晶体涂层可能具有抗腐蚀应用的巨大潜力。 至今,

河泽大学力学与材料学院金属与防护研究所,江苏南京210098王泽华,张宣,程江波,林金然,周泽华 联系电子邮件:zhwang@hhu.edu.cn。

许多热喷涂技术如火焰喷涂,等离子喷涂和电弧喷涂已被用于制备非晶/纳米晶涂层(参考文献1)。13–15)。 其中,高速电弧喷涂具有综合工作效率,涂层质量和可设计材料组成的综合优势(参考文献1)。16)。 然而,关于通过电弧喷涂制造的非晶/纳米晶涂层的抗气蚀侵蚀性的报道是稀疏的,并且对于这种涂层发生的空化侵蚀机制也很难理解。

在这项工作中,两种非晶/纳米晶体

使用不同组成的涂层,即FeCrNiB-SiNb和FeCrBSiWNb,研究空蚀机理。 还测试了一种常规材料0Cr18Ni9涂层的比较。 此外,还测量了涂层的结合强度和空蚀特性,并讨论了它们的空化侵蚀机理。

实验步骤

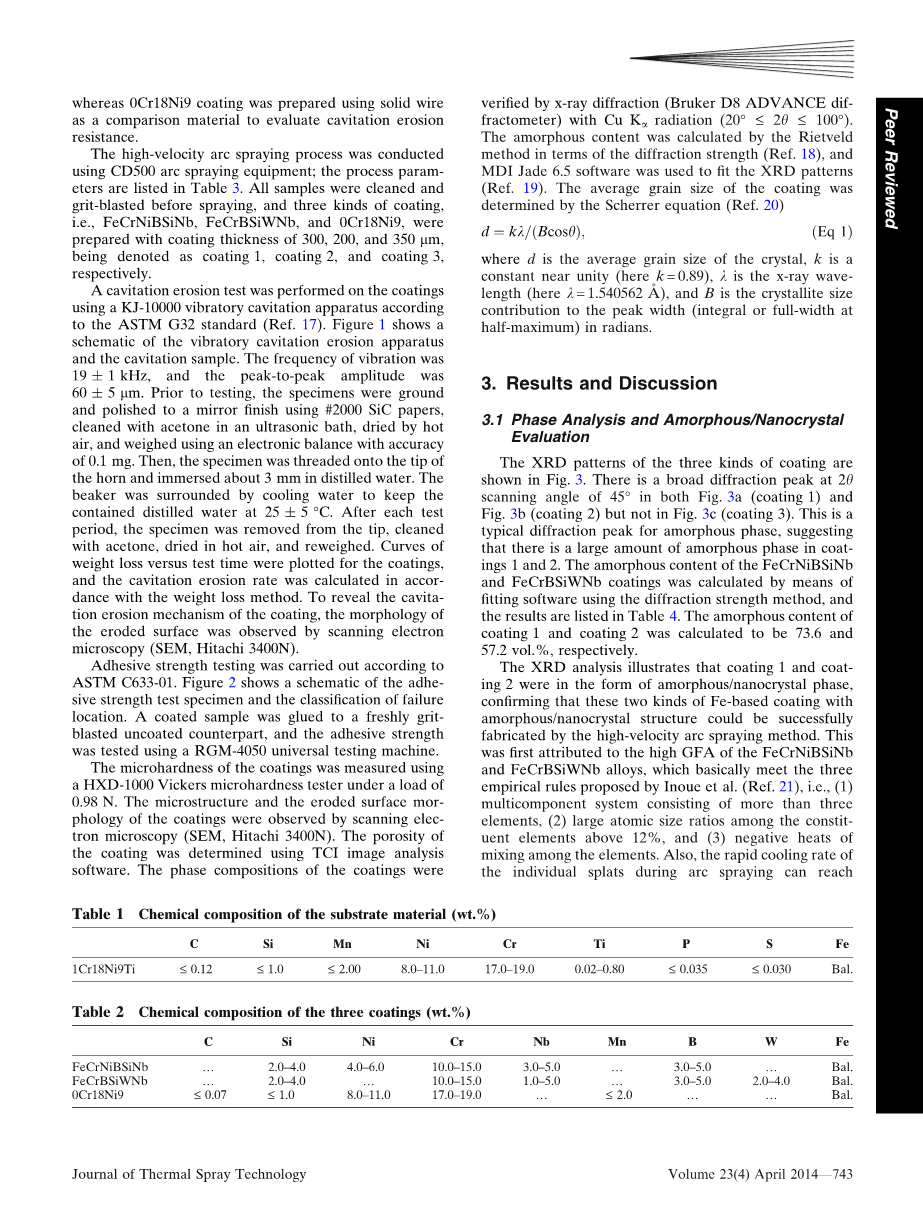

选择1Cr18Ni9Ti不锈钢作为结合强度和气蚀试验的基材。 其化学成分列于表中1.

为了获得无定形/纳米晶涂层,需要具有高玻璃形成能力(GFA)的合金并且必须采用快速凝固过程。 表格中列出了高GFA合金的化学成分2。 FeCrNiBSiNb和FeCrBSiWNb涂层采用两种不同的芯线作为原料制备,

而使用实心焊丝作为比较材料来制备0Cr18Ni9涂层以评估空蚀耐蚀性。

采用CD500电弧喷涂设备进行高速电弧喷涂工艺; 表中列出了工艺参数3。 所有样品在喷涂前清洁并喷砂处理,制备三种涂层,即FeCrNiBSiNb,FeCrBSiWNb和0Cr18Ni9,涂层厚度分别为300,200和350 lm,分别表示为涂层1,涂层2和涂层3。

根据ASTM G32标准,使用KJ-10000振动空化装置对涂层进行空化腐蚀测试(参考文献[1])。17)。 数字1 示出了振动空化腐蚀装置和空化样品的示意图。 振动频率为19plusmn;1 kHz,峰峰振幅为60plusmn;5 lm。 在测试之前,使用#2000 SiC纸将试样研磨并抛光至镜面,用超声波浴中的丙酮清洗,用热空气干燥,并使用电子天平称量,精度为0.1mg。 然后,将样品穿到号筒的尖端并浸入蒸馏水中约3mm。 烧杯被冷却水包围以保持所含蒸馏水在25plusmn;5℃。 在每个测试期后,将样品从尖端移出,用丙酮清洗,在热空气中干燥并重新称重。 绘制涂层重量损失曲线和测试时间曲线,并根据重量损失法计算空蚀率。 为了揭示涂层的空蚀机理,用扫描电子显微镜(SEM,日立3400N)观察侵蚀表面的形貌。

根据ASTM C633-01进行粘合强度测试。 数字2 显示了粘合强度测试样本的示意图和失效位置的分类。 将涂覆的样品胶粘到刚喷砂处理的未涂覆的对应物上,并使用RGM-4050万能试验机测试粘合强度。

使用HXD-1000维氏显微硬度计在负载下测量涂层的显微硬度

0.98 N.通过扫描电子显微镜(SEM,Hitachi 3400N)观察涂层的微观结构和腐蚀表面形貌。 使用TCI图像分析软件测定涂层的孔隙率。 涂层的相组成是

通过用Cu Ka辐射(20°pound;2hpound;100°)的X射线衍射(Bruker D8 ADVANCE衍射仪)验证。 根据衍射强度,通过Rietveld方法计算无定形含量(参考文献1)。18),并使用MDI Jade 6.5软件来拟合XRD图谱(参考文献1)。19)。 Scherrer方程确定涂层的平均晶粒尺寸(参考文献1)。20)

d = kk = bcosh) (1)

同行评审

其中d是晶体的平均晶粒尺寸,k是接近1的常数(这里k = 0.89),k是x射线波长(这里k = 1.540562 A˚),B是微晶尺寸

对弧度的峰宽(整数或半高全宽)的贡献。

结果与讨论

3.1相分析和非晶/纳米晶体评估

三种涂层的XRD图谱如图3所示。3。 在图2中,在45°的2h扫描角处存在宽的衍射峰。3a(涂层1)和图1。3b(涂层2),但在图2中没有。3c(涂层3)。 这是非晶相的典型衍射峰,表明在涂层1和2中存在大量非晶相。通过使用衍射强度方法的拟合软件计算FeCrNiBSiNb和FeCrBSiWNb涂层的无定形含量,结果列于表中4。 计算出涂层1和涂层2的无定形含量为73.6

57.2体积%,分别。

XRD分析表明涂层1和涂层2呈非晶/纳米晶相形式,证实这两种具有非晶/纳米晶体结构的铁基涂层可以通过高速电弧喷涂方法成功制造。 这首先归因于FeCrNiBSiNb和FeCrBSiWNb合金的高GFA,它们基本满足Inoue等人提出的三个经验规则。 (参考文献。21),即(1)由三个以上元素组成的多组分体系,(2)大于12%的构成元素中的大原子比率,以及(3)元素间的混合负热。 而且,电弧喷涂过程中各个钢片的快速冷却速度可以达到

表1基材的化学组成(重量%)

|

C |

硅 |

锰 |

你 |

铬 |

钛 |

P |

S |

铁 |

|

|

为1Cr18Ni9Ti |

pound; 0.12 |

pound; 1.0 |

pound; 2.00 |

8.0–11.0 |

17.0–19.0 |

0.02–0.80 |

pound; 0.035 |

pound; 0.030 |

巴尔。 |

|

表2三种涂层的化学组成(重量%) |

|||||||||

|

C |

硅 |

你 |

铬 |

铌 |

锰 |

B |

W |

铁 |

|

|

FeCrNiBSiNb |

hellip; |

2.0–4.0 |

4.0–6.0 |

10.0–15.0 |

3.0–5.0 |

hellip; |

3.0–5.0 |

hellip; |

巴尔。 |

|

FeCrBSiWNb |

hellip; |

2.0–4.0 |

hellip; |

10.0–15.0 |

1.0–5.0 |

hellip; |

3.0–5.0 |

2.0–4.0 |

巴尔。 |

|

的0Cr18Ni9 |

pound; 0.07 |

pound; 1.0 |

8.0–11.0 |

17.0–19.0 |

hellip; |

pound; 2.0 |

hellip; |

hellip; |

巴尔。 |

表3电弧喷涂工艺参数

|

喷涂电压/ V |

喷射电流/ A |

压缩空气压力/ MPa |

喷涂距离/毫米 |

|

36 |

120 |

0.7 |

200 |

图1(a)振动空化腐蚀装置和(b)空化样品的示意图

同行评审

图2粘合强度测试样本的示意图和失效位置的分类

105K s-1(Ref。22),这对形成非晶相是有利的。 因此,得出的结论是,无定形涂层的形成可归因于喷涂过程中熔融液滴的适当化学组成和快速冷却速率。 此外,图中还可以看到一些低衍射强度的晶体峰。3a,

全文共21241字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8896],资料为PDF文档或Word文档,PDF文档可免费转换为Word