英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

HVOF喷涂WC-12Co涂层的磨损性能

Q. Wang Z .H .Chen Z .X. Ding

摘要:本文主要研究了HVOF喷涂的多峰WC-12Co涂层和常规WC-12Co涂层的磨损性能。分别使用多峰和常规WC-12Co粉末原料在相同的条件下制备了WC-12Co涂层。然后通过XRD分别分析了原料粉末和涂层的相组成。用湿砂轮橡胶磨轮磨损试验机对涂层进行了磨损试验。利用扫描电子显微镜(SEM)把原料粉末的特征,磨损表面的显微结构和表面形态都显示了出来。结果表明,多峰WC-12Co涂层比常规WC-12Co涂层具有更高的显微硬度和更好的耐磨性。而且,热喷涂碳化物基涂层相对于硬铬涂层具有优异的耐磨性。

关键词:涂层 磨损 超音速火焰喷涂 WC-Co

1引言

磨损是材料和设备的主要失效模式,存在于金属冶炼,能源,建筑等很多工业领域。由于良好的耐磨性,热喷涂WC-Co金属陶瓷涂层已被广泛用于这些行业[1]。据报道,金属陶瓷涂层的磨损速率由几个因素控制,比如起始粉末的形态,碳化物颗粒的尺寸和分布,碳化物颗粒相对于磨料的硬度,基体的性质和其体积分数和涂层工艺,这决定了涂层的特性,如晶相组织,密度和显微硬度[2]。许多热喷涂技术例如空气等离子喷涂(APS)和HVOF(高速氧燃料)喷涂都可以用于制备WC-Co涂层,然而涂层的性能很大程度上取决于喷涂技术。与其他喷涂技术相比,HVOF喷涂是制备常规WC-Co金属陶瓷粉末的最佳方法之一,因为粉末经历的较高速度和较低温度导致在喷涂过程中WC较少分解[2,3]。已知表明WC-Co材料的硬度和强度随着WC颗粒尺寸的减小而增加,因此已经有许多努力投入到了使用纳米颗粒团聚体作为进料的方向上[2,4]。然而,由于在不同热喷涂条件下经历的大量的脱碳,在大多数纳米晶体WC-Co材料中观察到的增强性能[5,6]在涂层中仍然难以捉摸。

最近,一种新型的名为多模粉末的HVOF热喷涂原料粉末被设计了出来。这种粉末由硬陶瓷颗粒的聚集体组成。而这些硬陶瓷颗粒要么混有要么在表面涂有一种更容易熔融的纳米粘结剂。利用多模粉末制备涂层时,熔融的纳米材料可以填充热的软化的聚集体之间的孔隙空间里,从而制备出一种密实的涂层,为喷涂沉积材料提供坚固和坚韧的基体。这种多模态涂层兼有中等的硬度和良好的耐磨损性[7]。对于常规涂层,几种损耗机理已经被提出(1)粘结相通过塑性变形和疲劳损坏被挤出并除去,(2)颗粒的破坏和去除,(3)微切割,(4)碳化物晶粒断裂,(5)涂层的分离[8,9]。但多峰WC-Co涂层的磨损机理尚不清楚。

本研究比较了分别由多峰和常规团聚原料粉末获得的两种涂层的性质和微观结构,并且在磨料测试中获得了不错的结果。

2实验过程

2.1材料

本研究使用多峰和常规WC-12Co粉末作为原料。多峰粉末是通过混合粗大的(2-3毫米WC-Co颗粒)和细小的,WC晶粒尺寸为30纳米的纳米WC-Co颗粒来合成的。将粉末混合物喷雾干燥并凝聚,然后烧结成5-40mm范围内的可喷雾颗粒。粗:细(纳米相)材料的比例为70:30。传统的WC-12Co粉末是通过烧结和粉碎方法制备的,其粒径为10-45mm。其中,大的WC晶粒尺寸达到0.5-5mm,而细的WC尺寸为亚微米。基体材料是用于涂层样品的GRD(ASTM)低碳钢。用于磨损试验的尺寸是57times;26times;6mm。

2.2涂层制备

在喷涂之前,将基体样品脱脂并用60目的Al2O3喷砂。使用DF-3000 HVOF系统涂覆约0.45mm厚的WC-12Co,并使用丙烷作为燃料。表1列出了两种涂层的相同热参数。

表1

用HVOF喷涂WC-12Co涂层的参数。

|

氧气压力(MPa) |

1.2 |

|

氧气流量(m3/h) |

18 |

|

丙烷压力(MPa) |

0.7 |

|

丙烷流量(m3/h) |

4.6 |

|

空气压力(MPa) |

0.75 |

|

空气流量(m3/h) |

24 |

|

喷涂量(kg/h) |

6 |

|

运载气体(氮气)压力(MPa) |

1.2 |

|

运载气体(氮气)流量(m3/h) |

1.0 |

|

喷涂距离(mm) |

250 |

2.3特性描述

使用带有在40kV和25mA下操作的Cu-Kalpha;射线的SIEMENS D8A衍射仪进行粉末和涂层的X射线衍射(XRD)分析。使用JEOLJSM6700扫描电子显微镜获得涂层的切片和抛光表面以及磨损表面的扫描电子显微图(SEM)。使用配备有MIAPS图像分析仪的Leitz MM6显微镜在喷涂涂层的横截面上进行了孔隙率测量。得到了十个读数并计算了其平均值。使用Wilson Wolpert 401MVA维氏显微硬度测试仪在300gf载荷和15s的停留时间下用维氏压头在涂层的横截面上进行显微硬度测量。得到了十个读数并计算了其平均值。

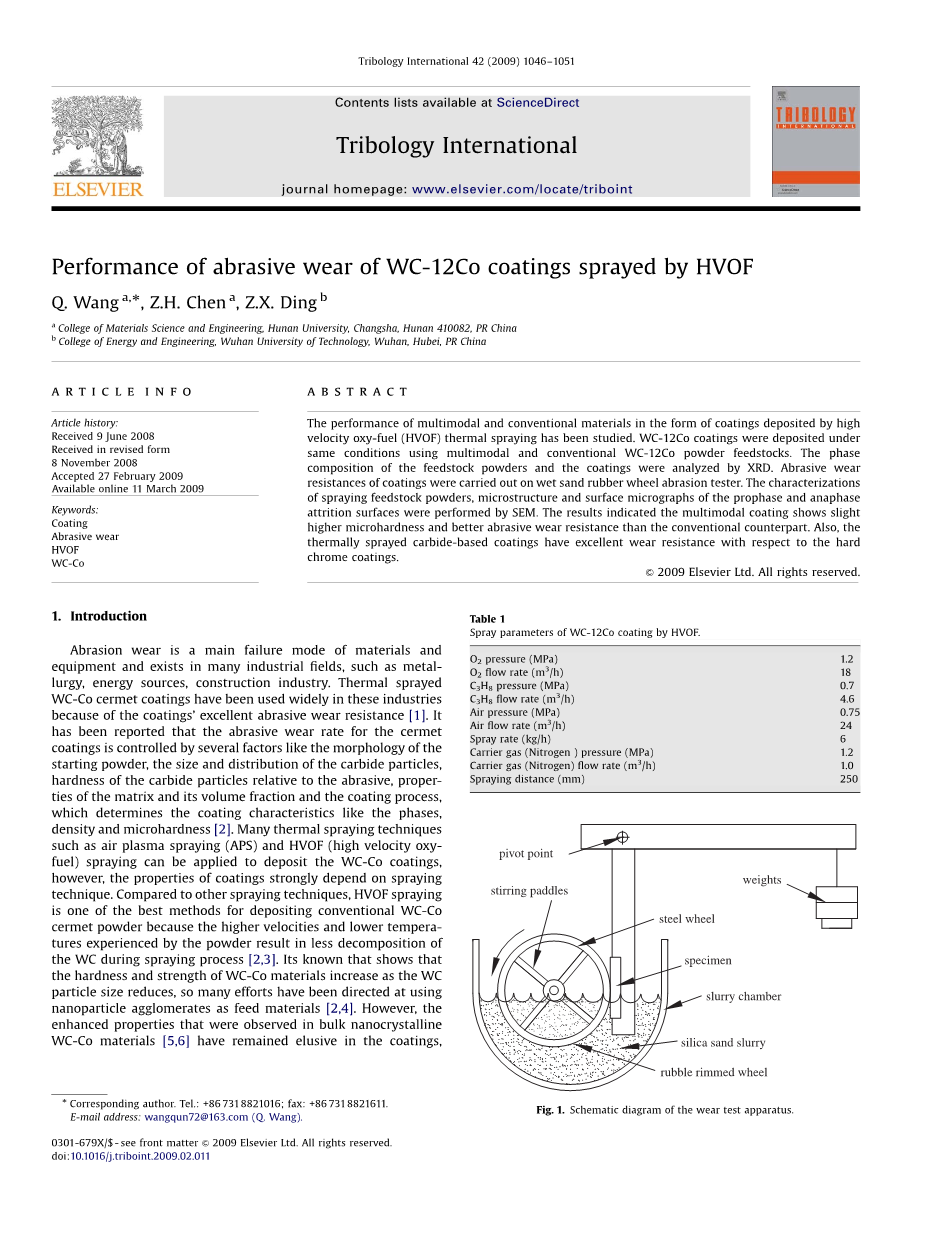

2.4磨损

使用熟知的湿砂轮橡胶磨损试验机对尺寸为57times;25times;6mm的涂覆试样进行了测试(如图1):用硬度为75的硫化橡胶覆盖的钢轮在100N的载荷下转向试样。橡胶轮的转速为240rpm。将摩擦副浸没在40-80目石英砂和淡水的混合物中,石英砂的重量为1.5kg,水的重量为1kg,所使用的磨料浆不再循环。图2显示了本研究中使用的磨料颗粒的SEM显微照片。

样品

轮边缘

硅砂浆

浆室

钢轮

重物

搅拌桨

支点

图1磨损试验装置的示意图

图2. 二氧化硅磨粒的SEM显微照片。

每隔10分钟就测量一次涂层质量损失; 测试的总持续时间是50分钟。其中,第一次只是为了适应系统,不计入磨损测量值中。使用精确度为0.1mg 的TG328电子天平测量样品的重量损失。将获得的质量损失与涂层密度标准化以获得体积磨损量。为了比较,在相同的条件下对低碳钢基体和硬铬涂层也进行了磨损测试。

3结果与分析

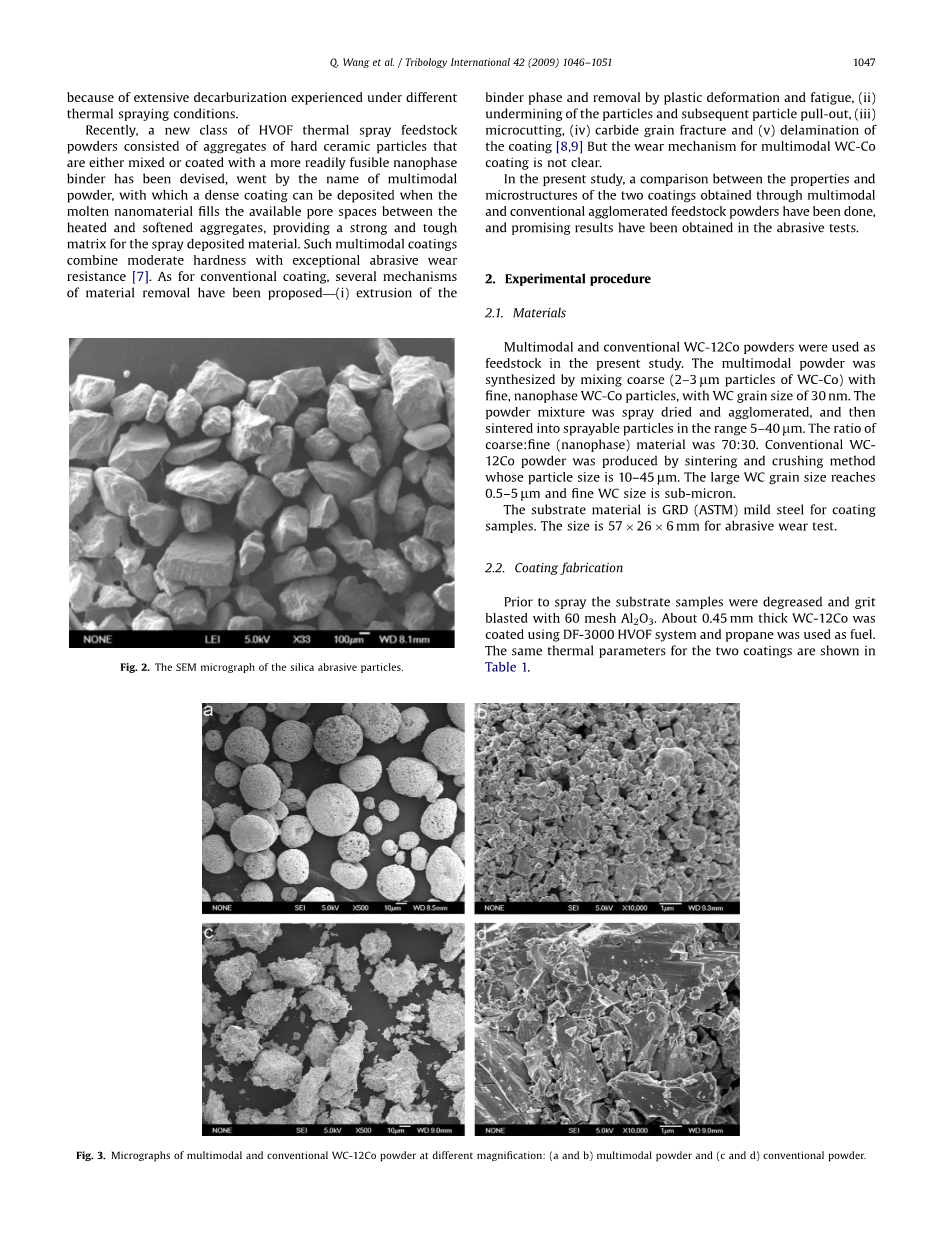

3.1 WC-12Co粉末的形态

图3分别显示了多峰和常规粉末的可喷雾颗粒的(a,c)低和(b,d)高放大率图像。

图3.不同倍率下多峰和常规WC-12Co粉末的显微照片:(a和b)多峰粉末和(c和d)常规粉末

SEM中的观察显示了粉末形态和WC晶粒尺寸明显不同。多峰粉末具有典型的通过喷雾干燥和转化产生的球形,然后烧结成的可喷雾颗粒在5-40mm范围内。该粉末是通过混合粗粒(WC-Co的2-3mm颗粒)与细小的WC晶粒尺寸为30nm的纳米WC-Co颗粒而合成的。粗:细(纳米相)材料的比例为70:30。相比之下,传统粉末具有典型的通过烧结和粉碎制造的材料的角度外观,其粒度为10-45mm。其中,大的WC晶粒尺寸达到0.5-5mm,而细的WC尺寸为亚微米。3.2 WC-12Co涂层的微观结构

多峰和常规涂层的孔隙率分别约为1%和1.9%,这可以通过两个涂层的横截面的SEM显微图像证明(如图4)。与常规涂层相比,多峰涂层似乎更致密并且与基体接触更好。根据之前的报道[7],热喷涂过程中,多峰粉末中的细颗粒可以很容易地加热熔化或半熔化,然后沉积在基体上,形成低孔隙率的致密涂层。

图4.涂层横截面的SEM显微照片:(a)多峰涂层和(b)常规涂层

3.3 WC-12Co粉末和涂层的相组成

图5显示了由HVOF喷涂的WC-12Co粉末和涂层的XRD分析。两种涂层的相组成与它们的起始粉末几乎相同。然而,与常规涂层相比,多峰涂层显示出比常规涂层略多的W2C相。可以得出这样的结论:当WC颗粒的尺寸减小时,会更广泛地产生脱碳。目前,一些工作人员已经解释了脱碳,WC向W2C转变和WC颗粒表面W的形成,主要是固体WC的直接氧化[10,11]。然而,这种机理只会影响气体和颗粒界面处的WC颗粒。而对于被熔融钴润湿的其他WC颗粒,其脱碳过程预计将如下进行:随着温度升高,钴将熔化成液体并且WC将溶解到液体中去。其中的碳会和熔体/气体界面处的氧气或者扩散到熔融颗粒边缘处的氧气发生反应,导致一氧化碳的形成,从而被从熔体中除去。

常规涂层

多峰粉末

多峰涂层

常规粉末

图5. WC-12Co粉末和涂层的XRD图谱:(a)多峰涂层

和(b)常规涂层

3.4显微硬度

表2显示了两种WC-12Co涂层的显微硬度和标准差

表2

|

涂层序号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

平均值 |

标准差 |

|

多峰涂层 |

911 |

926 |

1089 |

993 |

1024 |

988 |

1040 |

959 |

979 |

990 |

989.9 |

52.59 |

|

常规涂层 |

1065 |

842 |

957 |

1053 |

890 |

875 |

930 |

1045 |

1071 |

910 |

963.8 |

87.26 |

可以看出,多峰WC-12Co涂层的平均显微硬度略高于常规WC-12Co涂层,而其标准差小于常规WC-12Co涂层的标准差。对于多峰WC-12Co涂层的显微硬度高,标准差小有两个原因。一方面,多峰WC-12Co涂层有紧凑的结构和细小的晶粒。另一方面,尽管多峰WC-12Co涂层经历了更多的WC脱碳并且含有更多量的W2C相,但一般认为脆性W2C相对多峰涂层的脆性没有显著影响,因为W2C晶粒非常小,并且通常附着于WC [12]。但是,这些相却有助于增加多峰涂层的显微硬度。

3.5磨损的结果

两种WC-12Co涂层的磨料磨损测试结果如图6所示。

体积磨损量/mm3

基体

硬铬

常规涂层

多峰涂层

图6.热喷涂层与硬铬镀层的累积体积磨损量的比较

可以看出,与常规涂层相比,多峰WC-12Co涂层具有更好的耐磨性,磨损表面的扫描电子显微照片如图7所示。

图7.磨损表面的SEM显微照片:(a)多峰涂层和(b)常规涂层

从图7中可以看出,多峰涂层与常规涂层具有不同的摩擦表面显微图像。与多峰涂层相比,常规涂层表现出更多更深的凹坑。而且,在常规涂层的磨损表面中可以看到更多有裂纹的WC颗粒。根据之前的研究[9],WC-Co涂层的磨损机理是由于磨粒的反复作用产生了塑性变形和疲劳失效,从而导致粘结剂被选择性的去除,然后造成碳化物颗粒的破坏和最终的去除。孔隙率较低,显微硬度较高且结构更均匀的涂层可表现出较好的耐磨性。与多峰涂层相比,常规涂层的粘合剂分布均匀性较差,孔隙率较高,显微硬度较低,标准差较大,因此常规涂层的钴粘合剂更容易被除去。(换句话说,对于给定的钴含量, 当碳化物晶粒尺寸减小时,基体的平均自由程减小,会导致更大的约束,硬度的增加和粘结相减少的趋势,然后,失去粘结剂的碳化物颗粒容易断裂并最终被去除,这就导致了常规涂层表现出较小的耐磨性。)表明通过另一种机理除去碳化钨的微切削的一些迹象也可能被注意到,就是,多峰涂层和传统涂层的磨损表面中的大部分颗粒都被磨粒切割的很平滑。

多峰WC-Co涂层的结构表明了多峰WC-Co涂层具有实现非常高的耐磨性而不增加

全文共8620字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8897],资料为PDF文档或Word文档,PDF文档可免费转换为Word