英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

电弧喷涂铁基合金涂层的组织与性能研究

Zengrong Li1,2, Deyuan Li2, He Huang2, He Xu2 amp; Qian Wang2 1School of Mechanical and Vehicle, Shenyang Institute of Technology, Fushun, Liaoning, China 2School of Mechanical Science and Engineering, Shenyang University of Technology, Shenyang, Liaoning, China

1125/5000

摘要:采用电弧喷涂技术制备汽车发动机缸壁铁基08Mn2Si涂层。扫描电子显微镜(SEM)用于分析涂层的组织特征。将用于模拟油的检查剂(DPT-5)涂布在涂层表面上以研究其在孔中的渗透机理。在潮湿和干燥的环境下,作者使用高温摩擦材料,磨损试验机来分析耐磨性,并比较灰铸铁的结果。研究表明,涂层由堆积在基底上的扁平颗粒构成,呈现出类似的拓扑结构。氧化物带被发现之间的粒子。未熔化的颗粒,孔隙和裂缝与分布中的氧化物带相同。毛孔通过缝隙相互连接。在干摩擦环境中,当油摩擦力相同时,涂层的耐磨性优于灰铸铁。FeO和涂层中存在的孔隙有助于抗摩擦作用。

关键词:08Mn2Si涂层; 孔结构; 耐磨性; 发动机气缸。

1引言

铝制发动机组是一种轻量化的方式,可有效减轻汽车发动机的重量。传统的方法是在铝制机体中嵌入一个铸铁圆柱体或者含有Cr,Ni,Fe,V等厚度在1.5-3mm范围内的其他元素的过共晶Al-Si合金圆柱[1]。第二种方法是使用由B,Ti和稀土元素的铝合金制成的耐磨圆柱体。传统的方法会增加气缸的整体尺寸和重量。同时,膨胀比的差异会降低合金的强度和韧性[2-4]。此外,修改很难消除硅相的不利影响。装配间隙和表面精度也难以保持气缸和发动机的加工和组装的一致性。所有这些都会对发动机的效率产生很大的影响[5]。第二种方法制备高硅铝合金的工艺非常困难。传统的铸造工艺很容易生产厚的硅相,导致基体开裂,降低合金的强度和韧性[6]。 第二种方法的制备成本和应用限制很短[7]。 使用电弧喷涂技术在汽车发动机汽缸壁上制造200-300mu;m的耐磨涂层将克服上述缺点。首先,耐磨涂层具有良好的耐磨性并且几乎不增加重量。然后涂层材料可以灵活设计以获得最佳的摩擦特性。最后,电弧喷涂操作简单,制备工艺简单。

2测试部分

2.1实验材料

采用XDP电弧喷涂设备生产铁基涂层,设计了内孔喷枪。 08Mn2Si的线径为2mm。 为了提高结合强度,使用结合性良好的FeCrAl作为基材。

2.2方法

2.2.1孔隙储油试验通过金相显微镜和扫描电镜对组织,氧化物,孔隙和分布进行了讨论。孔的存在是由涂层制备过程引起的。孔隙结构的存在对减磨储油有重要作用[8]。通过使用相似的NDT方法来分析涂层中的孔渗透的影响。将用于模拟油的检查剂(DPT-5)涂布在涂层表面上以研究其在孔中的渗透机制。经过一段时间后,部件表面的渗透剂在毛细管作用下渗透到涂层孔隙中。除去表面上过量的渗透剂后,干燥后将显像剂涂在样品表面上。在毛细管作用下,渗透剂被吸引到显像剂上。展示渗透剂痕迹并分析涂层中孔隙渗透的影响。

2.2.2涂层磨损试验通过使用材料高温摩擦磨损试验机对灰铸铁与涂层的耐磨性进行比较,在干湿环境下载荷为50N,因此,分析耐磨性和孔结构。

3结果与讨论

3.1涂层的形态和相分析

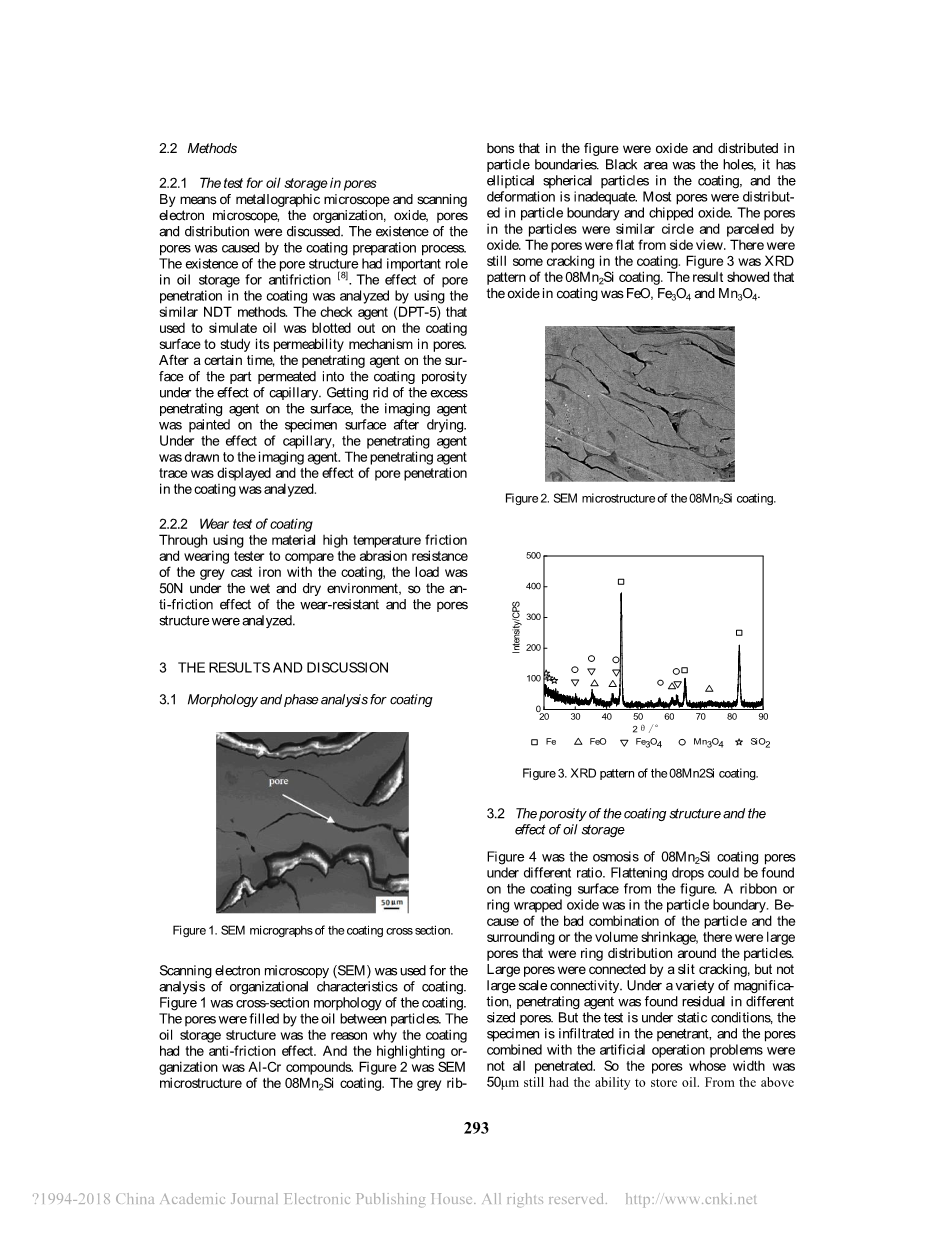

扫描电子显微镜(SEM)用于分析涂层的组织特征。 图1是涂层的横截面形态。颗粒之间的油填充了孔隙。储油结构是涂层具有抗摩擦作用的原因。突出的组织是Al-Cr化合物。图2是08Mn2Si涂层的SEM微观结构。灰色的肋骨

状结构是分布在颗粒边界中的氧化物。黑色区域为孔,涂层中有椭圆球形颗粒,变形不足。大多数孔隙分布在颗粒边界和缺口氧化物中。颗粒中的孔隙类似于圆形并被氧化物包裹。从侧面看,毛孔是平坦的,涂层中仍然有一些开裂。图3是08Mn2Si涂层的XRD图。结果表明涂层中的氧化物为FeO,Fe3O4和Mn3O4。

3.2涂层结构的孔隙率和储油效果

图4是不同比例下08Mn2Si涂层孔隙的渗透率。图中的涂层表面可以看到平坦滴。带状或环状包裹氧化物在颗粒边界。由于颗粒与周围的不良结合或体积收缩,在颗粒周围存在环状分布的大孔隙。大孔隙通过裂缝裂缝连接,但不是大规模连接。 在各种放大率下,渗透剂在不同尺寸的孔隙中被发现残留。但试验是在静态条件下进行的,试样渗透到渗透剂中,并且毛孔与人工操作问题相结合并未全部渗透。因此,宽度为50mu;m的孔仍然具有储存油的能力。从上面的讨论中,发动机在润滑条件下,即大部分毛孔都有储油的能力。

3.3涂层的硬度

该装置为HVS-1000数字显微硬度计,加载量为0.1kg,加压保持时间为10s。 08Mn2Si涂层硬度HV0.1 231.2,灰铸铁涂层硬度HV0.1 228.1。

3.4涂层的磨损。

样品在干燥条件下磨损10min,含油条件为2h,负载为50N。表1为摩擦磨损试验结果。在干燥条件下,08Mn2Si涂层比灰铸铁损失更大。随着灰铸铁摩擦率的上升,其摩擦率在上升后稳定为一个数值,图5中灰铸铁的摩擦率逐渐升高。因此,在干燥条件下,涂层中氧化物的抗摩擦作用比灰铸铁中的石墨差。

图7是标本的图片。

在50N的负荷下。08Mn2Si涂层在表面磨损。由于氧化层的下降,涂层表面有划痕。刮痕使磨损加剧。应在涂层表面发现黑色和白色粉末颗粒。这是由于石墨在大头针和FeO在涂料中的磨损过程。涂层的孔隙和机械加工的孔可以保留石墨和砂砾;它起到了减摩的作用。涂层表面涂层的附着力可以有效地减少摩擦。在油性条件下,08Mn2Si涂层失重较小;铁基涂层的摩擦性能开始体现其优越性;两种低摩擦系数的材料,如图6所示,介于0.01至0.1之间;也有液体润滑磨损模式的样品;在针和磁盘之间有一层油膜。在这种情况下,当组织变得更加密集时,粒子与更紧密的涂层结合会保证氧化物的结合强度,而减少摩擦系数的储层孔隙率起到了重要的作用。此外,由于整个实验的引脚是少量的磨损,它不再是反重力测量。图7(b)为磨削裂纹后的磨损形状,可用于发现磨料磨损。

4结论

- 涂层堆叠在基体上,颗粒之间的扁平颗粒与氧化带混合;仍有一些未融化的颗粒、孔隙和裂缝;氧化铁涂层中颗粒的边界分布有带氧化物的气孔。

b.由于喷雾液滴在一定程度上处于孔隙的液体状态,孔隙之间不会有广泛的连通性。

c.通过对油样渗透模拟的渗透,发现渗透效果良好,从而解释了缸体内部表面的涂层,并在储层中继续存在涂层的孔隙度。

d.在干燥磨削条件下,氧化层的磨损作用较弱。

石墨灰口铸铁。采用浸油润滑的方式,磨料磨损,因为孔结构和氧化膜的摩擦性能良好。

确认

本论文由中国国家科学基金(GN: 51301112)和中国沈阳科技委员会科研项目(GN: F10-011-2-00)资助。

- Qian R Y. 2006. Lightweight technology of car engine, Automobile Technology amp; Material, 6(6): 1-4 10.

- Li Y P, Zhang Z M. amp; Li B C. 2007. Application and Prospect of aluminum alloy materials in auto industry. Aluminum Processing, 1(1): 23-24.

- Li Y P, Zhang Z M. amp; Li B C. 2007. Application and Prospect of aluminum allou materials in auto industry. Aluminum Processing, 1(1): 23-24.

- Liu Zheng, Wang Yue, Wang Zhongguang, Li Feng, amp; Shen Zhiyong. 2000. Effect of surface treatment on properties of carbon fiber and reinforced composites, Chinese Journal of Materials Research, 14(5).

- Sun T F, Li J J. amp; Guo M. 2010. Development of high silicon aluminum alloy liner. Ordnance Material Science Engineering, 2(1): 60-63.

- Bobzin K, Ernst F. amp; Richard K. 2008. Thermal spraying of cylinder bores with the plasma transferred wire arc process, Surface and Coatings Technology, 202(6): 4438-4443.

- Vencl A, Mrdak M. amp; Banjac M. 2009. Correlation of microstructures and tribological properties of ferrous coatings deposited by atmospheric plasma spraying on Al-Si cast alloy substrate, Metallurgical and Materials Transactions: A, 40(2): 398-405.

[8] Wen S Z. 2008. Research progress on wear of materials, Tribology, 28(1): 1-5.

中国电弧喷涂技术

Xianjun Liu

(Submitted 28 June 1999)

摘要:虽然电弧喷涂不是一种新技术,但近年来电弧喷涂设备系统、喷涂线材、涂层机理研究以及喷涂的动态特性使其成为最活跃的热喷涂工艺。在我国,电弧喷涂技术是钢结构长期防腐的最有效方法。此外,电弧喷涂工艺广泛应用于机械零件的改造和表面改性、塑料制品的模具制造、锅炉水冷壁的耐高温腐蚀、防滑涂层、自润滑涂层等。

关键字:电弧喷涂、工程应用、技术进步。

1 介绍

通过电弧喷涂,消除了对燃料气体和氧气的需求。两个金属化导线通过喷淋设备同时以固定的角度进行馈电,在导线之间建立电弧。在离开喷嘴时,两根导线相互靠近,在电弧中熔化。压缩空气将熔融物质分布在火焰喷射中,并将其传播到组件的制备表面,从而形成涂层,[1]电弧喷涂在等离子喷涂、火焰喷涂和高速氧燃料喷涂方面的主要优点如下:[1,2,3]

电弧喷涂的高喷射能力取决于电流密度。铝丝电弧喷涂在300A处达到15kg/h,而锌丝则为30kg/h。这些比率大约是火焰喷涂的三倍。电弧喷涂涂层的优良结合是喷射粒子的相对较大颗粒尺寸的结果。电弧技术具有很高的热效率,几乎所有电弧产生的热量都用于熔化金属丝。投资成本低,运营和维护成本也较低。

电弧喷涂技术的发展和应用始于20世纪80年代初的中国。电弧喷涂技术由于其具有极高的喷淋率、高粘结性和粘结强度,以及较低的操作敏感设备,在中国得到了广泛的应用。

2 我国电弧喷涂技术的发展

2.1 电弧喷涂设备系统

自1986年以来,不同类型的电弧喷涂装置被生产并应用于工程,具有高的铝、锌、不锈钢和铝青铜丝的沉积率。绝大多数电弧喷涂使用一种可由手动调节或计算机处理器控制的推动式金属丝。此外,这种电弧喷涂设备可以使用phi;3毫米和2毫米phi;电线相同的电源。摘要提出啦一种新型电弧喷涂工艺,利用超音速热气流作为雾化介质,燃烧室的外表面通过压缩空气冷却,喷射金属的液滴受到超音速燃烧产物的保护,高速、低氧化的雾化气流导致高涂层质量。[4]

最近引进了一种高速电弧喷涂枪,它采用了高速空气,经过特殊设计的管道进行压缩和加速。采用高速电弧喷涂枪和带芯焊丝,包括无定形材料,可以生产出优良的电弧喷涂涂层。[5,6]

2.2 喷涂材料的发展

芯焊丝是喷涂工艺的一种很有前景的选择(表1)。[7,8]芯焊丝是一种特殊类型的铝丝,含有合适的混合、轻、稀土元素,提高了涂层的微密度和抗腐蚀能力。[9]另外,通过在电弧喷涂枪中注入不同的导线,获得了包括钢铜、钢青铜和铝锌等几种伪合金镀层。[10]

2.3 电弧喷涂工艺的动态特性研究

喷淋过程在极短的时间内发生,喷淋颗粒很好;因此,在飞行过程中很难直接观察到颗粒,在其变平和凝固过程中也很难观察到。然而,为了进一步了解喷涂层的形成现象,研究颗粒的动态特性是很重要的。在中国已经通过高速摄像机或数值模拟计算等方法对这些方面进行过研究。[11,12,13]关于空气中熔融粒子的行为的主要结论如下:

在空气中熔化的液滴的运动是一条直线;lt;

全文共9084字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8898],资料为PDF文档或Word文档,PDF文档可免费转换为Word