英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

炼油厂原油卸载、存储和加工的模型预测控制

关键词:

调度,炼油厂,滚动时域,模型预测控制

摘要:

提出了模型预测控制(MPC)策略,以确定短期炼油厂调度问题的最优控制决策。对于在调度期间发生干扰或需要实施新计划的情况,滚动时域策略允许有效地更新控制决策以维持最优管理。此外,该策略利用关于滚动时域的系统和干扰预测的信息,以用于获得给定时间间隔的控制决策。为了证明MPC策略的性能,特别是对于各种滚动时域长度,使用了三个关于原油炼油厂调度问题的不同案例研究。炼油厂包括运输船,储存和装料罐以及原油蒸馏装置。针对混合油需求的几种干扰情景被构建以说明所提出的方案的性能。

- 介绍:

在过去25年中,过程工业的规划和调度策略研究取得了显着进展。规划是用于在所有相关约束下创建关于客户和市场信息的生产,分销,销售和库存的计划(Kallrath,2002)。另一方面,调度根据过程计划步骤随时间将工厂资源分配给生产线。调度的目标是根据生产过程与共享资源的容量限制之间的关系确定执行每个操作的最合适时间(Shen,Wang,&Hao,2006)。生产,分销或供应链管理和战略规划中的计划和计划程序之间存在密切关系。

目前,已经为石油化工过程单独开发了可用的计划和调度模型或策略。许多基于线性规划模型的计算工具可用于生成生产计划,例如霍尼韦尔的炼油厂和石化建模系统(RPMS)以及过程工业建模系统(PIMS)

为了解决调度问题,各种数学方法,如线性规划(LP),混合整数规划(MIP),混合整数线性规划(MILP),混合整数非线性规划(MINLP),混合整数二次约束规划(MIQCP)被使用。

本文考虑了原油在卸载,储存和加工阶段的短期炼油厂调度问题。该问题包括将原油从容器卸载到储罐,从储罐转移到装料罐以进行混合,以及从装料罐装入原油蒸馏装置(CDU)的混合原油。炼油厂包括码头,管道,储存原油的储罐数量,CDU,减压蒸馏装置(VDU),搅拌机和一些储存原材料和最终产品的储罐(Saharidis,Minoux和Dallery,2009) )。在典型的炼油系统中,原油通过油轮直接从海外来源运输到油码头,油码头通过管道网络连接到炼油厂。原油储存在可容纳数十万立方米的罐中,然后送到CDU / VDU,并转换成各种产品。这些产品被送到配送中心,然后通过管道,卡车或轨道车运送给客户(Kuo&Chang,2008)。

炼油厂调度问题的传统方法是离散时间优化公式,其中调度范围被分成相等大小的时间间隔,并且二进制变量用于指示在该时间间隔期间动作是否开始或终止(Saharidis等人。 ,2009)。 Lee,Pinto,Grossmann和Park(1996)提出了炼油厂生产管理问题的MILP模型,该模型由两种类型的罐和CDU组成。 MILP模型的目的是最小化运营成本,包括卸载成本,海上等待成本,储罐库存成本和转换成本。 Pinto,Joly和Moro(2000)以及Joly,Moro和Pinto(2002)也详细研究了炼油厂的运营。这些研究集中在炼油厂的规划和调度模型,只有一种类型的罐用于原油的混合和储存。 Wu,Zhou和Chu(2008)考虑了原油作业的短期炼油厂调度问题,并从生产计划中获得了目标精炼计划,作为制定可执行计划的约束。炼油厂系统由混合Petri网建模,所提出的模型基于有效的启发式算法。门德斯等人。 (2006)提出了一种新的基于MILP的方法,以同时优化炼油厂应用中的离线混合和短期调度问题。 Abraham和Rao(2009)为炼油厂的生产调度开发了一个优化模型。在他们的研究中,对于炼油厂润滑油部分的生产调度操作,通过整合工厂的操作引入了二元ILP模型。

上述策略的一个主要缺点是固定的调度范围,在该范围内解决了优化问题。显然,在存在过程和需求不确定性以及潜在的设备故障和其他过程扰乱的情况下,计算的调度策略可能不是最理想的。为了解决这些关键问题,Bose和Pekny(2000)以及Perea-Lopez,Ydstie和Grossmann(2003)提出了典型的模型预测控制(MPC)公式的移动范围实现,用于调度问题。 Bose和Pekny(2000)提出了一种在模拟平台中使用预测模型和优化模型的方法。在Perea-Lopez等人的着作中。 (2003),提出了具有MPC策略的多周期MILP模型来更新决策制定过程,以最大化供应链优化中的利润。 Mestan,Tuuml;rkay和Arkun(2006)提出了三种不同的MPC方案来解决由混合逻辑动力系统建模的多产品供应链网络的优化问题。 Sarimveis,Patrinos,Tarantilis和Kiranoudis(2008)回顾了供应链优化问题的最新进展,包括MPC策略的实施。

在本文中,我们将MPC策略应用于炼油厂调度问题。 拟议的策略有一些关键优势。 首先是由于移动或减少时域,在任何时间间隔使用调度问题可以处理任何新信息或意外干扰。 第二个优点是预定滚动时域中的完整调度信息用于计算当前时间间隔的控制动作。

本文的结构如下。 完整的炼油厂调度模型在第2节中介绍。第3节包括有关MPC结构的简要信息,并介绍了算法的实现方式。 对于炼油厂调度的三个案例研究,第4节讨论了MPC策略获得的具有不同移动范围值的性能。此外,MPC结果是在存在干扰和不断变化的需求概况的情况下呈现的。最后,论文在第5节中得出结论。

Fig. 1. Overview of a crude oil unloading, storage, charging system

符号:

CDU中混合原油变化的转换成本

每单位时间间隔进料罐的库存成本

每单位时间间隔储罐的库存成本

海上每单位时间间隔的船舶等待成本

每单位时间间隔的船舶卸载成本

0-1变量表示原油是否从装料罐转移到CDU

0-1变量表示原油是否从储罐转移到装料罐

调度期间CDU对原油的需求

从船只到储罐的原油中的成分体积流速

从储罐到进料罐的原油中的成分体积流速

从进料罐到CDU的原油中的成分体积流速

从船只到储罐的容积流量

从储罐到进料罐的容积流量

从进料罐到CDU的体积流量

滚动时域

原油蒸馏装置的数量

原油关键成分数量

进料罐数量

调度时间间隔的数量

储罐数量

船只数量

原油蒸馏装置集合(CDU){1,...,NCDU}

原油的关键成分集合{1,...,NCOMP}

进料罐集合{1,...,NCT}

调度范围期间的时间间隔集{1,...,NSCH}

储罐集合{1,...,NST}

船集合{1,...,NV}

时间间隔

船舶规划的到达时间

停止卸货时间和船舶离开时间

船舶卸货开始时间

u控制信号

进料罐中的容量

原油成分的量

储罐的容量

船只容量

参考轨迹

装料罐原油中的组分浓度

储罐原油中的组分浓度

船只原油中组分的浓度

0-1变量表示船舶是否在码头站开始卸货

0-1变量表示船坞是否在码头站完全卸载

0-1连续变量表示船舶正在卸载其原油

输出信号

0-1连续变量表示在将混合原油装入CDU期间关于装料罐的变化

下标:

k 原油蒸馏装置(CDU)

m 原油储罐

max最大值

min最小值

n 原油装料罐

p 另一个原油装料罐(n / = p)

q 原油成分

t 时间间隔

v 原油船

0 初始值

2. 炼油厂调度模型:

本节包括问题定义和炼油厂调度优化问题的数学公式,用于原油炼油厂的卸载,储存和混合。 详细模型不仅表示完整性,还强调了先前发布的模型中的一些缺失和不正确的信息。

2.1. 问题定义

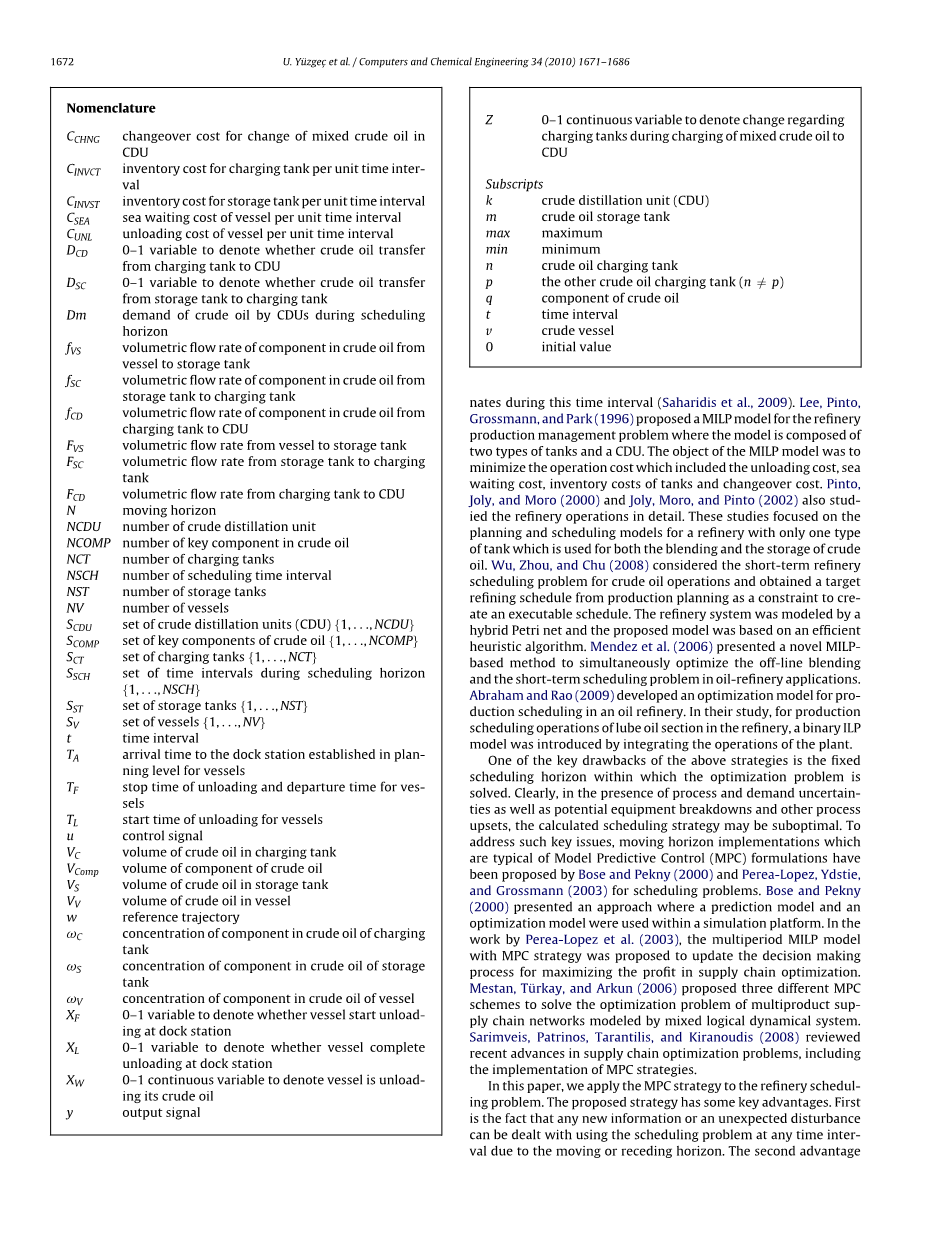

在这项研究中,一个由船舶,码头,储存和给料罐以及CDU组成的多级生产系统被认为如图1所示。在预先确定的调度范围内,运输原油的船只或油轮到达停靠站计划时间间隔,然后将原油从容器卸载到储罐。将储罐中的原油转移到装料罐中进行混合。装料罐内的每种混合原油必须在计划层面确定的混合原油成分范围内(Mouret,Grossmann,&Pestiaux,2009; Tamara,2003)。此外,如果储罐的数量超过容器的数量,则容器必须卸载到多个储罐,因此,储罐必须执行混合材料平衡条件和限制作为给料罐(Wenkai,Hui,Hua) ,&Tong,2002)。根据规划级别明确的要求,将原油混合物从每个装料罐移至CDU。通常,该问题可以表示为混合整数非线性规划(MINLP)模型。但是,在求解MINLP时,在解决方案质量和计算时间方面可能存在不一致。因此,这里考虑线性形式的MILP模型来计算调度期间的线性和双线性变量。

以下是解决调度问题的必要初始条件:

1.每艘船舶的船舶数量,原油量和原油类型,通过规划过程获得的每艘船舶的到达和离开日期,海上的等待成本以及每艘船舶的卸载成本,

2.对接站的数量以及从对接门到储罐的原油的最大和最小流量,

3.储存和充注罐的数量,每罐的设备容量,从储罐到充注罐和从充注罐到CDU的流量限制,储存和充注罐的库存成本以及组件的范围 坦克中的原油浓度,

4.向CDU收取的每种混合原油的产品需求和每个CDU的转换成本。

调度模型的目标是最小化操作成本或最大化操作中包括的利润。 为此,确定以下操作变量:

1.在每艘船的码头站等待和卸载时间,

2.每个容器从容器到储罐的流量,每个储罐的储罐到给料罐的流量,从每个给料罐的给料罐到CDU的流量,

3.每个时间间隔内船舶,储存和装料罐的原油库存水平,

4.给料罐和CDU中原油的成分浓度值,

5.每个CDU中收取的系列混合型原油不足转换成本。

2.2. 数学模型

模型方程是通过组合船舶,储存和装料罐的物料平衡,以及船舶到达和离开以及CDU原油装料的操作规则来构建的。 针对本文中使用的调度模型,给出了以下假设:

1.只有一个船坞用于卸载原油。

2.管道中剩余的原油量被忽略了。

3.由于具有与调度范围不相符的小值,因此忽略了转换时间。

4.假设给料罐中存在完美混合,并且模型中忽略了额外的混合时间。

5.组分浓度定义为双线性方程,通常,硫是混合原油的关键组分中的至少一种。

2.2.1. 运营成本

在调度模型中,成本函数可以描述为每艘船的海上等待成本和卸载成本,储存和充注罐的库存成本以及混合原油给料模式变化的CDU转换成本的总和:

接下来给出了对这个问题的约束。

2.2.2. 船舶抵港和离港的运营规则

在调度范围内,每艘船只可以一次到达停靠站进行卸载:

在调度范围内,每艘船只可以离开坞站一次:

每艘船的卸货开始时间和结束时间可定义为:

应根据规划问题解决方案设定的到达时间,为每艘船开始卸货过程:

在下一艘船到达码头站并开始卸载之前,前一艘船必须完成一次卸载卸载:

船舶卸货的持续时间受两个时间间隔的限制:

每艘船的卸载过程只能在其启动和完成时间之间进行:

2.2.3. 船舶物料平衡

在时间t,每个容器内的原油体积等于从原油的初始体积中减去原油,该原油从其转移到储罐直到时间t:

从船舶v到储罐的原油输送率的操作限制是:

如果在储罐中混有原油,除了公式(11),公式(12)也应被应用:

(1 minus; DSC,m,n,t)表示如果有任何原油从储罐m转移到装料罐,则在时间t没有原油从容器v卸载到储罐m。 如果该项等于1,则由于从容器v到储罐m的转移,储罐m在时间t忙。 在调度范围内,从船舶v转移到储罐的原油总量等于船舶内部原油的初始体积v:

2.2.4. 储罐的物料平衡

储罐m内的原油量相当于从原油的初始体积和从船舶输送的原油中减去从储油罐m输送到装料罐直到时间t的原油。 储罐m直到时间t:

在时间t,从储罐m到装料罐的原油输送速率的操作限制可以定义为:

表示如果有任何原油从装料罐n转移到任何CDU,则在时间t没有原油从储罐m转移到装料罐n。 如果储油罐内有原油混合物,公式(16)应该用于操作约束。

储罐m在时间t的容积限制如下式所示:

2.2.5. 给料罐的物料平衡

给料罐n内的混合原油的体积等于从其中的混合原油的初始体积和从其中转移的原油中减去从充填罐n进入CDU直到时间t的混合原油的量。 储罐到给料罐n直到时间t:

关于在时间t从混装罐n到CDU k的混合原油转移的操作限制如下:

在时间t,给料罐n的容量限制给出如下等式:

对于调度范围,由CDU获得的混合原油x的总产量等于原油混合物x的需求:

2.2.6. 储罐中组件q的物料平衡

如果储罐具有混合功能,则在时间t储罐m中的组分q的体积等于

全文共7128字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1145]