英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

在喷涂界面添加亚微米级WC颗粒以提高HVOF喷涂WC-Co涂层的耐磨性

关键词:HVOF WC-Co 亚微米颗粒 耐磨性 飞溅界面

摘要:本文将亚微米级WC颗粒(约300nm)以3 wt.%和5 wt.%的含量加入高速氧燃料(HVOF)喷涂的WC基涂层中,以提高涂层的性能。X射线衍射分析表明复合涂层沉积后WC相有少量脱碳。扫描电镜观察发现,WC颗粒在WC飞溅界面分布均匀,磨损速率可达10mm3/N·m,涂层的耐磨性显著提高,亚微米级WC颗粒的含量对涂层的耐磨性能有重要影响。亚微米级WC颗粒的增加导致磨损率从6.09times;10-7mm3/N·m下降到5.15times;10-7mm3/N·m,涂层的维氏显微硬度随WC颗粒比的增加而增加(当WC颗粒含量为5 wt.%时达到1365 hv)。磨损失效分析进一步揭示了材料性能增强的机理。界面应力状态的变化和裂纹的萌生是主要机制,这是由于界面上存在亚微米尺寸的WC颗粒所致。

1. 介绍

热喷涂WC基金属陶瓷涂层,如WC-Co和WC-Co-Cr涂层,已广泛研究用于高磨损和严重腐蚀的应用[1-4]。考虑到WC-Co涂层的长期功能性,对其力学性能的进一步研究越来越受到重视。其中,高速氧燃料喷涂(HVOF)是制备力学性能优良、碳化钨脱碳量小的WC-Co涂层的最佳方法之一[5-7]。在腐蚀[8,9]、腐蚀-腐蚀[10,11]、滑动磨损[2,10]和磨粒磨损[9,12]等一系列试验环境下,系统地研究了 HVOF制备的WC-Co涂层的摩擦学性能。很明显,除了残余应力[12]、WC晶粒度[13]、粘合剂相含量[14]和硬相扩散到粘合剂[6,14]等其他重要因素外,涂层中还需要致密的微观结构和良好的WC相。据报道,纳米结构的WC-Co涂层在滑动磨损和磨损磨损方面都表现出显著的增强性能,并且显示出比传统结构涂层更高的硬度[2,8,14]。据信,WC晶粒尺寸的减小有利于涂层的性能[9,13,14],而这种影响受到其他变量的影响,如富钴粘合剂相的硬化[15]和延展性[16]。较高的金属钴结合剂含量有助于提高WC-Co涂层的延展性和断裂韧性,并在滚动接触试验期间减少开裂[17]。根据粉末特性的差异,特别是WC晶粒尺寸、喷涂过程中的反应和去碳程度以及涂层形成阶段微观结构的演变,可以很好地解释WC-Co涂层的不同磨损行为[16,18]。为了进一步提高WC-Co涂层的硬度和耐磨性,将其他材料加入WC-Co中形成复合材料结构提供了令人兴奋的机会。将WC-Co粉末与不同粒径的颗粒混合或向WC-Co中添加其他材料,可有效提高所得涂层的耐磨性[4,8,19,20]。最近对WC-Co与不锈钢[21]和Nial[22]等其他材料的功能梯度结构的研究表明,它们具有良好的耐磨损耐受性。然而,所尝试的技术必须符合涂层的磨损失效机理。一般来说,在磨损期间,WC-Co涂层最薄弱的区域是飞溅物之间的界面[4,18]。尽管第一层WC共溅层的聚焦离子束的横截面特征表明,大的WC颗粒侵入基底,导致涂层粘附力增强[23],据作者所知,目前还没有实验证据表明WC共溅层中有微米大小的WC颗粒侵入。在这方面,加强WC共溅层之间的界面可以打开一个新的窗口,以提高整体涂层的耐磨性。

复合涂层作为一种各向异性的非均匀材料,其力学性能非常复杂。它是第二相、基体、第二相除以基体界面的协同性能的函数。它还与几何性质有关,如粒径的分布和在基质中的含量。在复合材料的研究领域,人们提出了深奥的理论。然而,由于热喷涂复合涂层的特殊性,如飞溅物之间的结合面积有限、多孔结构特征以及涂层沉积过程中产生的不可预测相等,这些理论不适用于热喷涂复合涂层。人们对复合涂层进行了尝试,并提出了一些机理[24,25]。然而,对于在喷溅界面上添加小颗粒所引发的增强机制的认识仍然缺乏。在本研究中,亚微米大小的不规则WC粒子通过均匀分布于溅射界面,被纳入HVOF喷涂的WC-Co涂层中。对复合材料进行了微观结构表征和性能评价,阐明了复合材料的结构与性能的关系。

2.经验设置

2.1 粉末和涂层制备

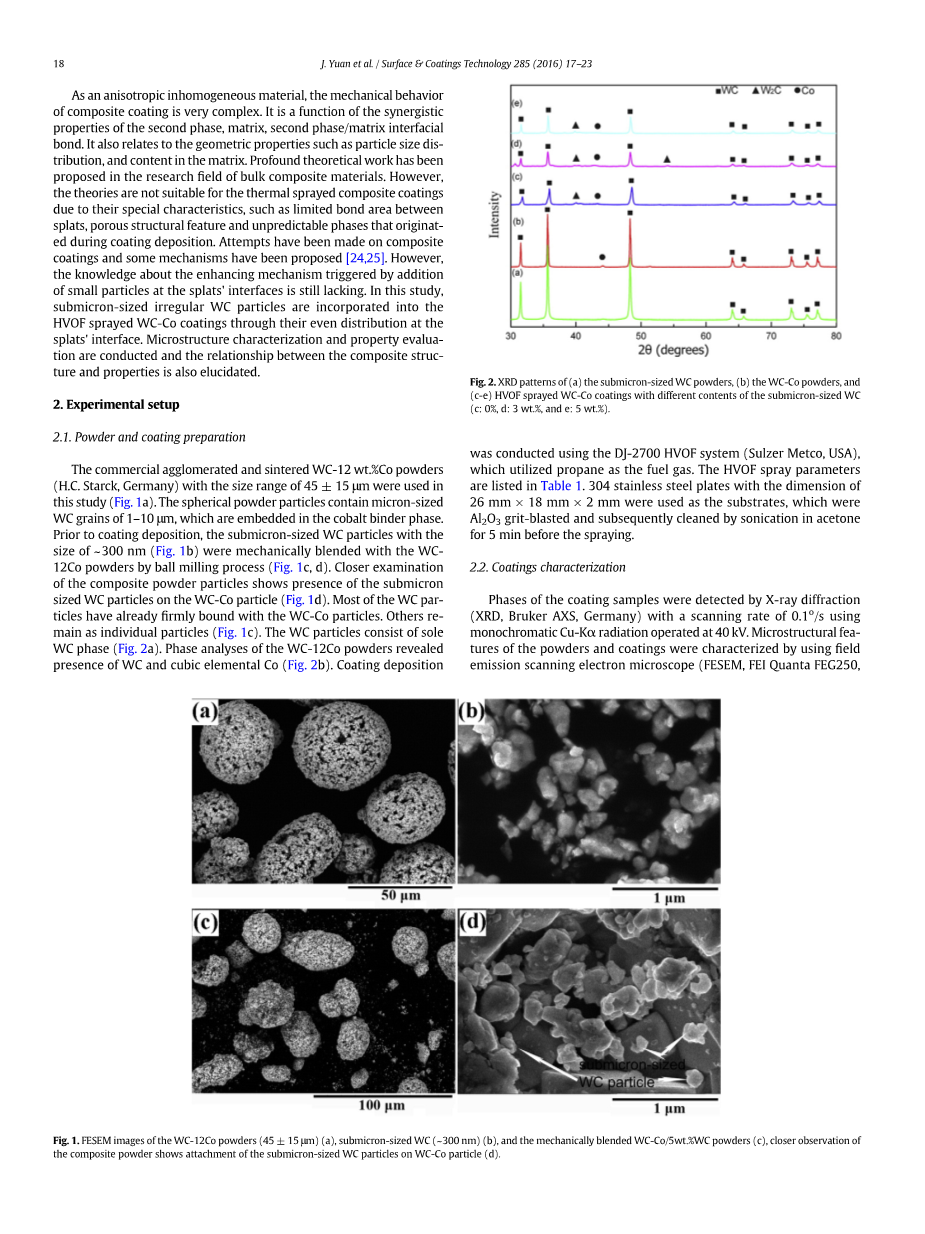

本研究中使用了尺寸范围为45plusmn;15mu;m的市售烧结WC-12 wt.%Co粉末(H.C.Starck,德国)(图1a)。球形粉末颗粒含有1-10mu;m的微米级WC颗粒,嵌入钴粘合剂相。在涂层沉积之前,通过球磨工艺(图1c,d)将尺寸为300 nm(图1b)的亚微米级WC颗粒与WC-12Co粉末机械混合。对复合粉末颗粒的仔细观察表明,在WC-Co颗粒上存在亚微米大小的WC颗粒(图1d)。大多数WC粒子已经与WC-Co粒子紧密结合。其他粒子以单个粒子的形式存在(图1c)。WC颗粒由唯一的WC相组成(图2a)。WC-12Co粉末的相分析显示存在WC和立方元素Co(图2b)。采用DJ-2700高压火焰喷涂系统(美国苏尔寿梅特科)进行涂层沉积,以丙烷为燃料气。HOVF喷涂参数列于表1中。采用尺寸为26 mmtimes;18 mmtimes;2 mm的不锈钢304作为基体,经氧化铝喷砂处理后,在喷涂前用丙酮超声清洗5分钟。

表1 HVOF喷涂喷雾参数

|

喷雾 |

压强 |

流速 |

|

氧气 |

1.05 MPa |

40 l/min |

|

丙烷 |

0.56 MPa |

38 l/min |

|

粉体载气(N2) |

0.96 MPa |

30 l/min |

|

压缩空气 |

0.62 MPa, |

50 l/min |

|

粉喂养率 |

38 g/min |

|

|

喷雾距离 |

200 mm |

|

图1 WC-12Co粉末(45plusmn;15mu;m)(a)、亚微米级WC(约300 nm)(b)和机械混合的WC-Co/5wt.%WC粉末(c)的FESEM图像显示,复合粉末的近距离观察表明亚微米级WC颗粒附着在WC-Co颗粒(d)上。

图2 (a)亚微米级WC粉体,(b)WC-Co粉体,(c-e)HVOF喷涂的WC-Co涂层的XRD图,不同含量的亚微米级WC(c:0%,d:3 wt.%,e:5 wt.%)。

2.2 涂料表征

使用在40 kv下运行的单色Cu-Kalpha; 辐射,通过X射线衍射(XRD,Bruker AXS,德国)以0.1o/s的扫描速率检测涂层样品的相。利用场发射扫描电子显微镜(Fesem Fei Quanta Feg250,荷兰)对粉末和涂层的微观结构特征进行了表征。用二次电子和背散射电子信号对样品的表面和横截面进行了检测。采用维氏压痕试验对涂层的抛光横截面进行显微硬度评估,载荷为300 gf,加载持续时间为10 s。为了了解裂纹扩展情况,在抛光横截面上使用1kgf独立载荷对涂层进行预裂。对于每个涂层样品,共收集15个读数作为平均值。涂层的粘合强度根据ASTM C633-79标准确定。采用Instron 4204通用测试系统,以1 mm/min的拉伸速度测量粘合强度。用于粘合强度测试的粘合胶为E7胶,最大拉伸强度约为70MPa。在环境温度(17–21°C)和湿度(37%)以及无润滑的情况下,使用往复磨损试验评估涂层的滑动耐磨性能。采用直径为3mm的氮化硅(Si3N4)球作为配合材料。磨损量是通过使用配备有试验机的光度计测量的磨痕来计算的。试验前,对涂层试样进行表面抛光,使其表面无明显的热喷涂痕迹(Ra=0.5mu;m),然后在丙酮中超声波清洗5分钟,往复磨损试验参数为:振幅为5 m m,往复频率为5 Hz,时间为33分钟,总距离为10分钟。0 m,荷载分别为5N和15 N。

3. 结果和讨论

3.1 微观结构分析

X射线衍射谱显示WC对W2C有轻微的脱碳作用,大部分的WC在喷涂后被保留(图2c、d和e)。纯WC-Co涂层(图2c)添加了3 wt%和5 wt%WC的涂层(图2d和e)所显示的模拟ILAR图案暗示了亚微米尺寸WC的轻微脱钙。在任何涂层中都没有检测到结晶的碳氧化合物相,这表明WC和CO之间的反应可以忽略不计。人们已经很好地认识到,在HVOF过程中,粒子的停留时间较短是造成微小相变的原因。保留良好的WC相是为了说明WC-Co涂层的机械性能得到提高[18]。图3的二次电子图像显示了具有5 wt.%wc条件的WC-Co涂层的横截面微观结构。很明显,涂层显示出典型的双峰结构(图3a)。WC-Co粒子的溅射结果作为基体,捕获亚微米尺寸的WC粒子。近距离观察亚微米尺寸的WC颗粒(图3b)表明,大多数WC颗粒都是熔融的(以圆形WC颗粒为特征),这表明它们之间的结合力很强。涂层的显微硬度值和滑动磨损率如图4所示。值得注意的是,添加亚微米尺寸的WC颗粒会显著提高显微硬度,从无WC条件的涂层的1153HV增加到添加5 wt.%WC(增加18.39%)的涂层的1365 HV。报道了WC-Co粉末中WC晶粒尺寸的减小不会导致涂层的显微硬度增加。然而,初始WC-Co粉末的形态和密度等物理特征对通过影响涂层孔隙和脱碳程度来确定涂层的显微硬度起着关键作用[26,27]。显然,本研究中所研究涂层的显微硬度提高最有可能是由于添加了亚微米尺寸的WC颗粒(如图3所示),从而提高了其在飞溅界面处的微观结构。拉伸试验结果表明,涂层的强度值高于E7胶,涂层内的胶水完全断裂而不是失效(数据未显示)。这一现象表明,WC-Co涂层的粘合力高于70MPa。

3.2 滑动磨损行为

磨损试验结果表明,加入亚微米尺寸的WC颗粒后,涂层的磨损率显著降低(图4),这表明涂层的耐磨性增强。这与图4所示的显微硬度值一致,即较高的显微硬度值对应较低的磨损率。对于WC-Co涂层的耐磨性也发现了类似的失重-硬度关系[28-31]。与未添加WC颗粒的涂层相比,添加5 wt%的WC颗粒可使耐磨性能(磨损率:5.15times;10 mm3/n·m vs 6.09times;10 mm3/n·m)提高15.4%,因为磨损负荷为5N。为了了解涂层对变化磨损负荷的响应,还采用15N作为磨损负荷。用于滑动磨损试验。值得注意的是,磨损负荷的增加不会导致磨损率的增加,即使整体磨损量损失有所增加。例如,加入3 wt.%WC的涂层的磨损率从5.63times;10 m m 3/n·m降低到3.58times;10 m m 3/n·m,磨损负荷从5N增加到15N。这强烈表明,在这种情况下,较低的磨损负荷5N可能涉及磨损试验期间的大块涂层分层,而进一步增加的负荷不会导致分层。进一步剥离涂层。此外,较低的磨损负荷(5N)会使磨损率发生更显著的变化,这与涂层中亚微米级WC颗粒的含量有关。这些现象应与涂层的微观结构特征有关,这些特征通过影响涂层的磨损机理而起作用。

图3. 加入5 wt.%WC的WC-Co涂层横截面的fesem图像(a)和亚微米尺寸WC颗粒的近距离视图(b)

图4. 不同亚微米级WC颗粒含量涂层的显微硬度和滑动磨损率。

为了更好地了解磨损行为,采用FESEM对磨损涂层样品进行了检测。为了进行比较,在5N和15N磨损载荷下,对磨损试验后的涂层表面进行了表征。加入5 wt.%WC的WC-Co涂层可防止更清晰的磨损引起的划痕(图5b,5n磨损负荷)和从原来WC-Co粉末中拉出(图5d,15n磨损负荷)WC颗粒。然而,在相同的磨损条件下,未添加WC的涂层显示出更为明显的圆形凹坑,其尺寸约为40mu;m(图5a、5n磨损负荷和图5c、15n磨损负荷),其尺寸与飞溅的尺寸近似,这表明涂层中小碎片的弱粘聚和分层很可能与e单独展开。在不添加WC颗粒的情况下,也可以在WC-Co涂层表面看到微米级WC颗粒的开裂(图5C)。纯WC-Co涂层表现出典型的飞溅去除磨损状态(图5a和c),而向涂层中添加5 wt.%WC颗粒会改变磨损状态,从而从WC-Co涂层中拉出微米大小的WC颗粒(图5b和d)。

在磨损的涂层样品中,垂直于磨损方向方向的横截面图(如图6所示)进一步证明了两种涂层的磨损状态存在显著差异。未添加WC的涂层(图6a)显示了一个深度约25mu;m的凹坑,表明去除了单个WC共溅层。这与涂层磨损表面建议的结果一致(图5)。加入5 wt.%的涂层表面出现磨损划痕(图6b),WC共溅层仍然与预涂层结合良好。令人惊讶的是,亚微米大小的WC粒子的痕迹在splats界面上清晰可见(图6b和图3a)。然而,这表明了WC颗粒在滑动磨损过程中的重要作用。以往的广泛研究将WC-Co涂层的主要磨损机理分为三类:单个WC颗粒的磨损、凹槽或原生孔隙周围的颗粒脱落以及整个飞溅物的提

全文共10486字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[145],资料为PDF文档或Word文档,PDF文档可免费转换为Word