英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

Al/Al和Al/Cu金属对的磁脉冲焊接:在焊接过程中不同金属组合在界面行为上的影响

R.N. Raoelison, T. Sapanathan, N. Buiron, M. Rachik

摘要

这份文章呈现了Al/Al 和 Al/Cu金属对在磁脉冲焊接上的一个比较,主要研究了在焊接界面上不同金属在芯棒和缩管之间径向气隙变化上的比较。在7.5 kV的恒定输入电压,1至4毫米间隙下的Al/Al金属对的焊接表现出良好的接合。Al/Al结合界面是连续的,且展现出了金属直线形或波纹状状的界面波,并且随着初始间隙的增加,该结合面逐渐被焊接部分剪切,从而使界面的晶粒在形态上,从未变形的等轴晶变形为弯曲和伸长状。由于大的径向初始气隙导致的强烈的界面剪切力使得断裂和空隙的形成,造成焊接接头劣化,这也导致碎片的喷出。在Al/Cu组合的焊接中,界面的性质发生了改变。在Al/Cu结合界面处形成了明显的由第三种化合物构成的层状或口袋状的中间相,这可能引发接头的各种有害现象。又由中间相的厚度的变化,使得结合界面对几种失效模式很敏感,例如径向微裂纹的形成和碎裂,宏观裂纹在张开模式下的轴向传播,由于界面喷射引起的断裂或由于中间相熔化引起的界面分离。由于低的初始气隙(g = 1 mm),即使是几微米薄的中间相,这些在界面处形成裂纹起源的缺陷的会降低接头性能。当初始气隙超过3毫米时,接口会完全发生破坏。

1 简介

因为混合材料装配形式为工业生产带来了更多选择,也迎来更多挑战和创新,它的发展地位因此显得尤为重要。为了减轻产品重量,增强结构强度,减少污染排放以及优化材料设计以符合人体工程学,新型复杂材料组合的出现越来越夺人眼球。精密连接方法的发展行业对实现上述目标表现出极大的相关性同时该行业也展现出非凡的发展前景,尤其是实现生产可靠的混合金属装配接头。冲焊可以达到这个目的,并且可以通过大的界面压力也就是通过工件之间强烈的碰撞,来连接熔点相差很大的金属对。冲焊能在固态下产生精确的接头,然而熔焊需要“熔化”这个中间过程,该过程也可能会导致材料的不相容。冲击焊接工艺也可以实现焊接从数毫米甚至到数米的厚度范围[1]。爆炸物的爆炸(爆炸焊接),应用电磁脉冲(磁脉冲焊接)和激光脉冲(激光脉冲焊接)[1]以及最近引入的使用爆炸物汽化的方法(蒸发箔片执行器焊接)都可以获得剧烈的碰撞 [2,3]。在这些实现焊接碰撞的方法中,磁脉冲焊接(MPW)被认为是可靠的,低成本和省时的 [4,5]。 磁脉冲焊接基于洛仑兹力的原理工作,可用于广泛的金属间连接包括:Cu/Zr金属玻璃[6],Al/金属玻璃[7],Cu/锰铜[8],柔性电路板铜/黄铜[9],Cu/钢,Cu/Al,Al/钢,Al/Mg,Al/Ni,Al/Fe,Al/Ti和Ti/Ni[10-12]。磁脉冲焊接也能被用于各种形状的部件,如管状部件或钢板,以产生几个关节配置,包括半圈,搭接,交叉搭接,端部搭接等[2]。对磁脉冲焊接和冲击焊接工艺的研究主要集中在焊接可行性研究以及在不考虑金属组合的情况下对焊接界面的波形形状基本相关的焊缝的表征。这种波状界面特征也被用作焊接结构的指示测量,因为它被认为是接头结合的标准。

已经证明,对于同种金属接头,界面波构成了一个有效界面结合的特征,包括由于晶粒细化和在界面处的显着大的塑性变形而导致的硬化。因此,增加碰撞能量和波高,可以改善接头强度[13-15]。然而,对于Al/Cu [16-21],Cu/Br [21],Al/Steel [21-24],Al/Mg [25,26]和Al/Ti [27]等异种金属的组合,碰撞导致了在限定表面区域发生局部加热,由此形成不同于两个接触界面结构的中间相。研究表明这些中间相可以由Al/Fe,Al/Ni和Al/Cu组合的无定形晶或者是纳米晶结构组成[16-18]。尽管也存在生成平面晶的可能性,但透射电子显微镜(TEM)观察通常显示出漫散射晕的典型特征,其可以被解释为无晶形结构(金属玻璃型结构)的形成。然而,已经证明接头破坏的断面形式是碎片断裂[17]。这种断裂(玻璃型断裂)通常呈脆性断裂,印证了在界面处形成非晶相这一观点。但是,由于纳米晶金属本身低延展性差,因此具有很低的延展性。尽管如此,人们可以解释为非晶相的形成占主要地位。而非晶相形成的机理可以解释为:金属在界面处局部熔化,随后在104-6K / s范围内的快速冷却凝固,使得原子随机分配,这也意味着它们随机非结构化的分布。也就是说,可以用淬火防止原子形成平衡状态下的排列获得规则的晶格结构。

尽管现有知识水平很丰富,但异种金属的可焊性仍有待进一步研究。先前的研究也证明,不同的金属组合为中间相的形成创造了合适的条件[17]。本文的主旨是在是突出不同金属组合对磁脉冲焊接过程中界面行为的影响。这里我们做了一份关于中间相金属形成原因的详细研究。其间,比较了两组金属对,包括Al/Al同种金属对和Al/Cu异种金属对。这项研究清楚地表明了紧密连接的形成和不同情况下的失效机制。

2 焊接参数

表1

样品Al6060T6 和Cu的化学成分

|

Mg |

Si |

Fe |

Mn |

Cr |

Zn |

Ti |

Cu |

Al |

|

|

Al6060T6 |

0.8–1.2 |

0.4–0.8 |

0.7 |

0.15 |

0.04–0.35 |

0.25 |

0.15 |

0.15–0.4 |

Balance |

|

Cu |

– |

– |

– |

– |

– |

– |

– |

99.9 |

– |

表二

样品Al6060T6和Cu的物理参数

Tf (◦C) h (W/m K) p (kg/m3) E (GPa) G (GPa) Rp0.2 (MPa) Ar (%) Hv

Al6060T6 650 209 2.7 times; 103 70 26 240 10 80

Cu 1065 401 8.9 times; 103 124 46 250 14 80

图1.搭接接头的基本结构

焊接测试是在搭接的管状组件(图1)上进行的,采用一组三个旋转线圈,并与一个标定为9kV-25 kJ(690 )的PULSAR磁脉冲焊接系统连接在一起,该设备提供10KHz的脉冲电流和高达9kV的输入电压。半径为10 mm的芯棒被插入到一个外径为25mm,厚度1.5mm的翼管中。采用Al6060T6/Al60T6和Al6060T6/Cu的组合进行了研究,其中铜被用作异种金属组合的内管部分。

表1和表2中则分别记载了Al6060T6和铜各自的材料性质和化学成分。焊接试验采用7.5kV的恒输入电压, 初始径向间隙的变化则从1mm逐毫米增加到5mm。我们采用芯棒的直径的变化,为每个焊接试验提供初始气隙。这里我们强调,我们对同种金属组Al6060T6焊接的初始设置值是7.5kV,1mm [8]。

3 Al/Al 焊接的界面特征

3.1 接头的表面形态

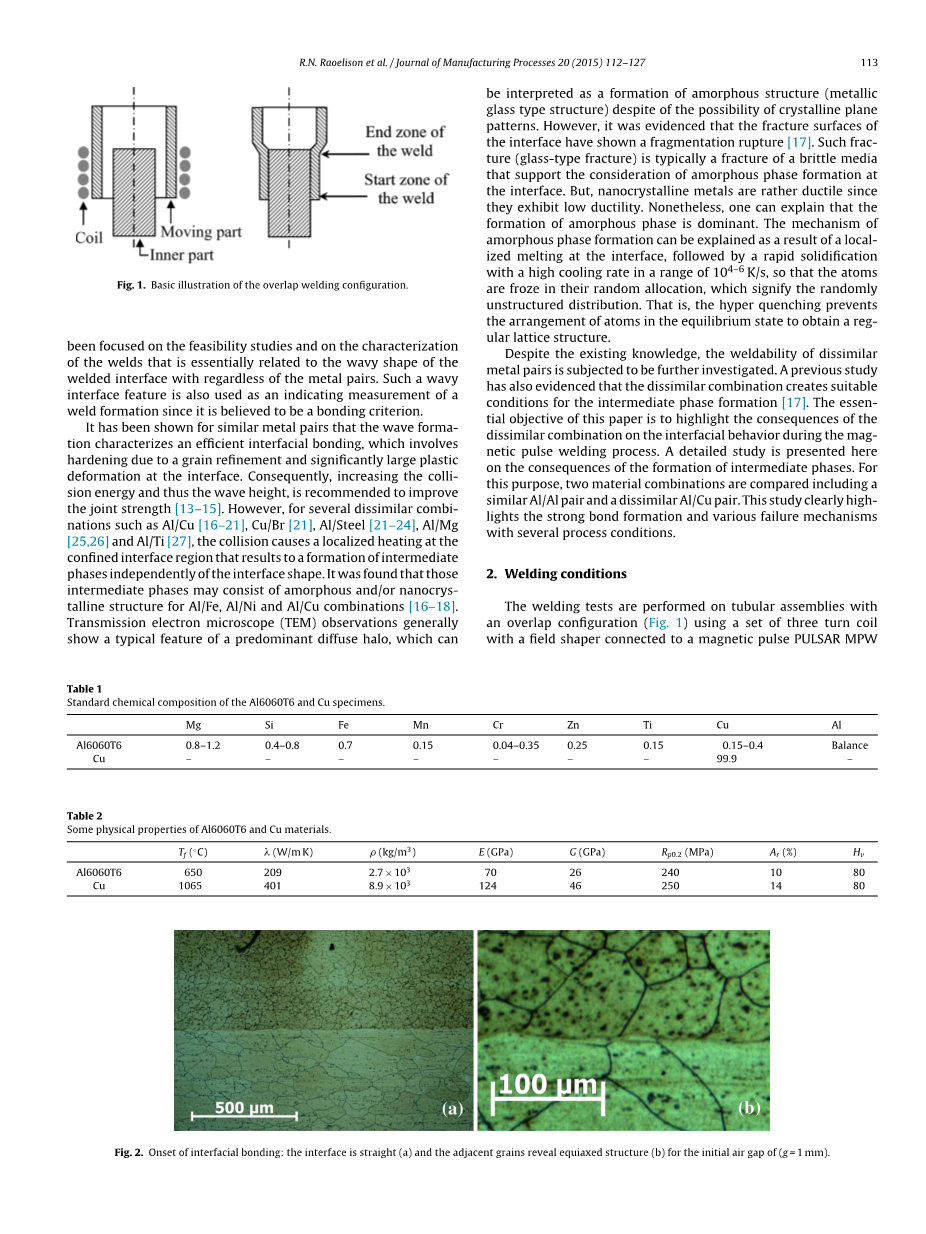

图2. 界面开始结合:界面是平直的(a),

并且结合处的晶粒在g = 1mm的初始气隙下显示等轴结构(b)

图3. 对于初始气隙为g = 2mm的情况,

附近晶粒拉长界面剪切开始(a),以及典型

图4.界面波形成机制[28].

我们采用光学和扫描电子显微镜(SEM)观察分析焊接接口。这些样品沿着纵向剖开,然后用磨粒和6微米、3微米和1微米的金刚石磨料先后进行抛光处理。当增加初始气隙时,Al/Al界面会显示各种各样的形态。在成形开始时(g=1 mm),界面显示出直线形态(图2a)。当邻近的晶粒显现出同样的等轴晶结构时(图2b),就会观察到明显的变形。实际上,压焊的应力本质上是属于流体静力学的。当气隙增加到2mm时,界面就会开始经历剪切变形,这包括结合的两区域发生塑性变形,从而产生沿着结合界面的晶粒发生扁平和拉长变化(图3a)。考虑到界面剪切发生时不伴随明显的滑动或脱位。我们可以得出结论,在这些晶粒的伸长之前发生了联合。这种观察意味着焊接在具有强结合力的等轴晶处发生了。

在焊接刚开始进行时,接合的界面是直线形的,然后在焊接过程中逐渐变成波形,然后在焊接终了又变直(图3b)。正如本文附录部分(A1-A5)所详细描述的那样,这种独特的,在界面形态上的逐渐变化是Al/Al接头,如图a部分所示。根据Ben-Artzy等人的说法,由于动态的碰撞,在界面上的压缩冲击波的干扰控制了波浪界面的启动和发展(图4)[28]。波纹从焊缝开始的形成的位置和延伸的周期性取决于两个管件的厚度和内管直径,而波长和振幅随著界面的压缩应力强度和相互间的变化而演变。作者总结到,冲击能量、碰撞角和接头的几何尺寸对波形的特征具有最显著的影响。根据Grignon等人[29]的说法,波浪到平滑的界面形态的变化是由于碰撞角的增加与传播距离的增加而引起的。通过高速相机,Watanabe和Kumai对界面的动态进行了研究,并证明了焊接过程中碰撞角是增加的。然而,前进波的崩塌也可能是由于其他因素引起的,例如碰撞能量的减少,或者冲击波在经过多次在界面和管壁的反射后消失。

图5 随着初始气隙的增加,Al/Al结合界面特征的变化:g = 1mm(a和e),

g=2mm(b和f),g=3mm(c和g); g=4毫米(d和h)。

在直接界面(a-c)处,经过过度剪切(d)直至断裂的脆性和细长晶粒结构的演变。 导致形成裂缝(g)和孔(f和h)的波形成和涡旋发展(e和f)。

图6. 在g=5mm处观察从剪切界面(a)喷射并回收典型飞溅的团聚体碎片(b)。

3.2界面的剪切和界面涡旋的形成

随着初始气隙的增加,界面剪切变强,直到在界面的直线区域出现了过度剪切变形。当最初的气隙从g=2毫米增加到g=3毫米时,界面处和附近的晶粒开始显著拉长,而在更高的初始间隙值下晶粒更是进一步的平展和延伸(图5a-d)。除了轴向剪切之外,焊缝的中部也经历了波浪结合面的形成,造成了巨大的变形和随后晶粒的径向压缩、轴向拉长。受到大压力影响的区域被限制在波状结合面上,这是在波峰附近因此存在一个明显的过渡区(图5e-g)。根据以往的研究,波浪界面的波形振幅越大,就能提供更强的焊接接合。尽管塑料变形影响区小至几微米范围内,它也可以作为焊接性能的判断标准,此外,它也在使用动态碰撞进行的焊接中,作为焊接接口性能判断的一个标志。从径向气隙g=3毫米开始漩涡形成开始,波状的形状进一步发展为一种状态。涡旋的发生可以用早前发现的运动学不稳定性:开尔文—亥姆霍兹不稳定现象来解释[31]。当界面被挤压到碰撞引起的剪切时,外管和

全文共14181字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10403],资料为PDF文档或Word文档,PDF文档可免费转换为Word