采用活性金属钎焊技术实现石墨与304ss不锈钢的焊合:能提高机械性能

在目前的研究中,已经在尝试提高石墨-不锈钢钎焊接头的机械强度。由于较高的毛细作用,液体填充合金时通常倾向于渗透进入石墨的孔隙,而在接合界面附近的石墨中产生严重的应力,导致10-15MPa的接合强度差。在目前的研究中,在连接过程前先在石墨上涂覆一薄层SiC以避免液体填充合金渗入石墨孔中。并使用有源填充合金Ag-Cu-Ti来钎焊衬底。钎焊在850℃,900℃,950℃和1000℃进行。使用色散光谱和X射线衍射分析的扫描电子显微镜进行钎焊接头界面的表征。从微观结构和力学性能之间的相关性可以看出,在900℃下生产的石墨-304SS钎焊接头的抗剪强度约为35MPa。在剪切试验之后,通过SEM-EDS分析断裂表面。

关键词钎焊,石墨,力学性能,扫描电子显微镜,SiC涂层

- 介绍

由于低密度,高升华点,优异的导热性和导电性,低热膨胀性,高发射率等独特的性能,石墨成为各种高温工业应用的潜在候选材料[1]。同时,石墨还具有优异的抗热冲击性,低摩擦系数和化学惰性(除了在高温下存在氧气)等优点。石墨也有机械强度差和抗氧化性差等少量缺点,这限制了我们所期望的一些工业应用。为了克服这些问题,我们可以将石墨与金属结合使用。比如,金属/石墨复合材料已经用于医疗行业多年。现代射线照相技术中的X射线管,计算机断层所扫描的旋转对象(在预定时间内能吸收最大热量)均由耐火材料/石墨复合材料[2]组成。石墨的高导热系数和极低的热膨胀系数(CTE)使其成为制动系统和飞机,高速列车,甚至方程式赛车的离合器中非常有用的材料。它们还能用于航天飞机的出口锥体和前缘部分,航天器的鼻帽,Tomark融合试验反应器壁的内衬以及第一面等离子体饰面组件ITER和聚变反应堆[3-5]。除了这些高端应用之外,作为结构材料的石墨应用受到了限制,因此一些研究人员尝试将石墨与不同金属结合以用于结构应用[6-9]。含有Ti,Zr,Cr,Mo等元素的有源填充合金已被用于提高石墨的润湿性,从而改善石墨与金属之间的结合状况[10]。这些活性元素具有与石墨形成碳化物的强烈倾向[1]。文献报道了石墨-304不锈钢(304SS)钎焊接头的最大抗剪强度为10-15MPa[11-12]。在这篇文章中,一次尝试通过在石墨基底上施加SiC涂层的中间层来改善石墨-304SS钎焊接头的机械强度。

- 实验过程

2.1在石墨基体上涂覆SiC涂层

在高温下通过Si和C之间的化学反应可以在石墨基材上涂覆一薄层SiC。 将尺寸为4mm(t)times;10mm(l)times;30mm(b)的矩形石墨块涂上Si粉末。通过将1g硅粉(40lm)与20mL水混合来制备浆料。使用旋涂机将浆料均匀地涂布在石墨基材上,在1800℃下将涂布后的石墨在氩气中在石墨电阻炉中加热1小时。 石墨块表面形成的SiC层的厚度约为25mu;m。

2.2基底和填充合金材料的制备

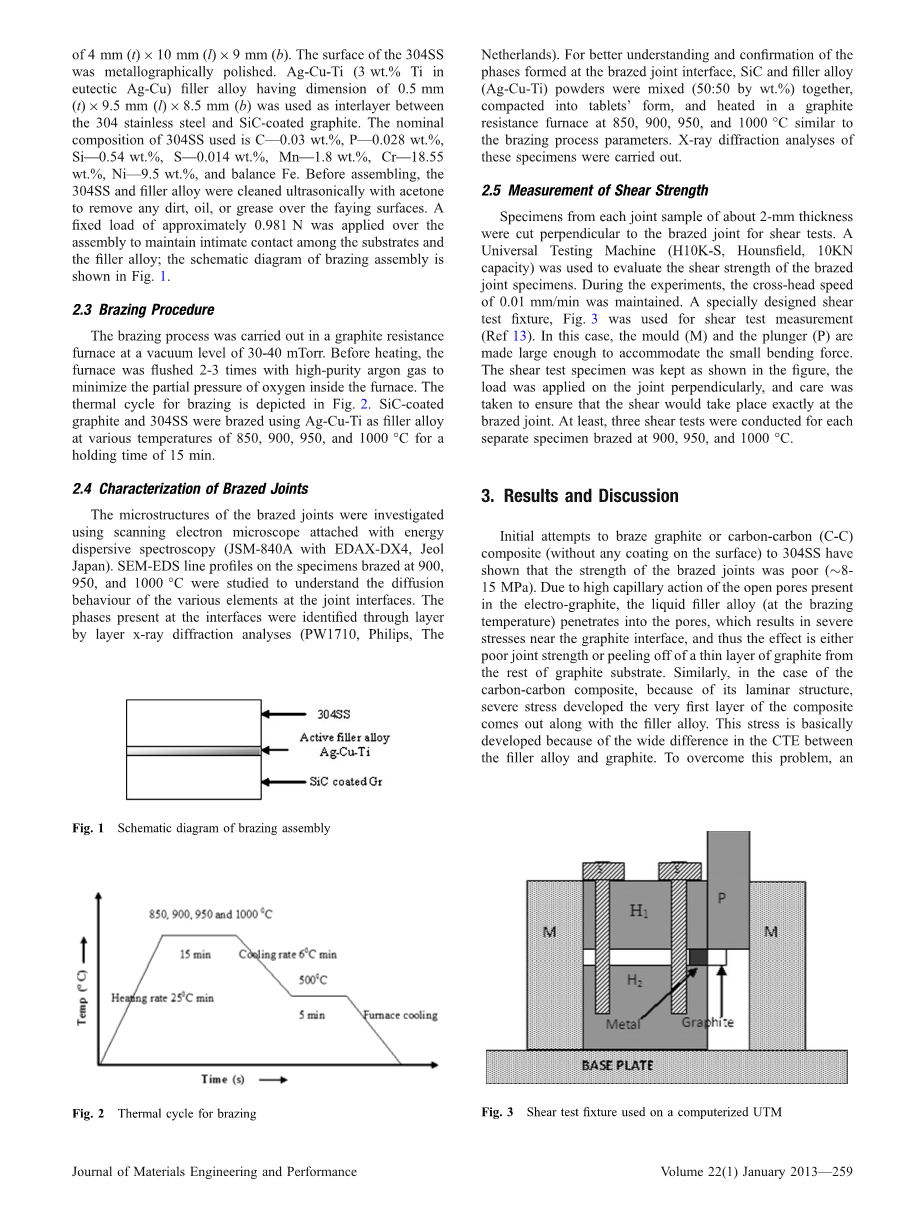

将衬底材料,即304SS和用SiC涂覆的石墨切割成尺寸为4mm(t)9times;10mm(l)9.9mm(b)的矩形片。304SS表面经过金相抛光。使用尺寸为0.5mm(t)times;99.5mm(l)times;8.5mm(b)的Ag-Cu-Ti(在共晶Ag-Cu中有3%Ti)填充合金作为304不锈钢和碳化硅涂层石墨中的填充物。所使用的304SS的质量组成为C-0.03%,P-0.028%,Si-0.54%,S-0.014%,Mn-1.8%,Cr-18.55%,Ni -9.5%,余量为Fe。在组装之前,用丙酮与超声波清洗304SS和填充合金以去除接合表面上的任何污垢和油脂。 在组件上施加约0.981N的固定载荷以保持衬底和填料合金之间的紧密接触; 钎焊组件示意图如图1所示。

图1,钎焊组件示意图

2.3钎焊程序

钎焊在30-40毫托真空度的石墨电阻炉中进行。在加热之前,用高纯度的氩气将炉子转动2-3次,以使炉内氧气的分压最小化。钎焊的热循环如图2所示。使用Ag-Cu-Ti作为填充合金,将SiC涂覆的石墨和304SS在850℃,900℃,950℃和1000℃的不同温度下钎焊15分钟。

图2 钎焊热循环

2.4钎焊接头的特征

使用具有能量色散光谱的扫描电子显微镜研究钎焊接头的微观结构。研究了在900,950和1000℃下钎焊试样的SEM-EDS线轮廓,以了解各种元素在接头界面处的扩散行为。 通过逐层X射线衍射分析确定界面处的相位。为了更好地理解和确认在钎焊接合界面形成的相,将SiC和填充合金(Ag-Cu-Ti)粉末(质量比例1:1)混合在一起,压制成片,并在石墨电阻炉里,850℃,900℃,950℃和1000℃下进行钎焊15分钟,并对这些样品进行X射线衍射分析。

2.5剪切强度的测量

将每个约2mm厚度的接合样品的垂直于钎焊接头切割以进行剪切测试。使用万能试验机(H10K-S,Hounsfield,最大压力10KN)评估钎焊接头试样的剪切强度。 在实验期间,保持0.01mm / min的十字头速度。制作一个专门设计的剪切测试夹具(图3),用于进行剪切测试[13]。 在这种情况下,模具(M)和柱塞(P)被造得足够大以适应小的弯曲力。如图所示,保持剪切试样的样品,垂直于接头施加负荷,并小心确保剪切力能恰好作用在钎焊接头处。对于在900℃,950℃和1000℃钎焊的每个单独的样品,至少进行三次剪切试验。

3。结果与讨论

最初试图将石墨或碳-碳(C-C)复合材料(在表面上没有任何涂层)钎焊到304SS上以试验钎焊接头的强度差(ge;8-15MPa)。但由于石墨中存在开孔的高毛细管作用,液体填充合金(在钎焊温度下)渗入孔隙中,这在石墨界面附近产生严重的应力,因此钎焊效果或接合强度差 或从石墨基材的其余部分能剥离石墨薄层。同样,碳 - 碳复合材料其层状结构容易产生严重的应力,复合材料的第一层与填料合金一起出来。这种应力基本上是由于填充合金和石墨之间CT的广泛差异而产生的。为了解决这个问题,已经尝试通过反应键合技术在石墨上开发碳化硅缓冲层。石墨上的反应结合SiC涂层(i)限制了液体填充合金渗入石墨的开孔[13]中,和(ii)进一步控制反应产物在界面处的过度形成。在这种情况下,在石墨块上以浆状涂覆的Si-金属在惰性气氛下在高温(gt; 1410℃)下熔化并渗入石墨的开孔中。随后,在较高温度1800℃)时,液体Si与孔隙以及石墨基材表面上的碳/石墨形成SiC反应。因此,所有开放石墨的孔隙被SiC填满。由于SiC是在惰性气氛下通过硅和石墨的高温反应而形成的,所以石墨和SiC之间的结合变得连贯且强烈[15]。尽管SiC层是多孔的,但它显著地减少了液体填充合金的渗透并且防止了与SiC层下面的石墨的反应(图6a)。已经观察到,超过50mu;m的SiC层会引起如下问题:(i)表面不平坦,(ii)SiC层从石墨基板上剥离,以及(iii)如果不剥离,则较弱的钎焊接头。

在界面处形成的反应产物是决定大部分扩散键合过程的接头质量的关键因素[16]。由于基材,填料合金和反应产物的CTE不同(表1)[17-20],各种反应产物的形成,体积分数和相的相对空间分布是关键因素,以尽量减少在联合界面的总体压力[17]。对于任何钎焊连接系统,实际上不可能改变界面处形成的反应产物相对于基底或填料合金的相对位置。然而,可以通过改变填料合金组成,钎焊温度,保持时间和接头组件上施加的压力来控制量/体积分数(即层厚度)。接头界面的XRD分析表明,在两个界面处都存在多于一种反应产物。由于这些反应产物的体积分数相对于石墨或钢基体而言非常小,所以XRD峰也非常小,并且需要仔细检查衍射图来鉴定反应产物。图4(a)和(b)显示了在950℃钎焊试样的代表性XRD分析结果。在图4(a)中,最下面的图案代表SiC涂覆的石墨:(1)代表界面和SiC涂覆的石墨之间的区域,而(2),(3)和(4)代表石墨和残余填料合金之间形成的顺序界面层。最上面的图案表示残余的填充合金区域。为了更好的分辨率,XRD图4分别显示在图4(b)中。除SiC以外,其他相如Cu和Ag,TiC和Ti5Si3已被确定[21-24]。一些研究人员报道了在1000℃以上钎焊时存在Ti3SiC2[25-29],而Yano等人[30]完全没有得到Ti3SiC2相。在我们的观察中,Ti3SiC2相与Ti5Si3和TiC一起在950℃钎焊的样品的XRD图中也被观察到。

图4 在950℃钎焊的SiC涂层石墨-304SS接头的石墨面附近界面的XRD分析

为了更好地理解和验证上述结果,进行了另一组实验,其中将SiC和填充合金(Ag-Cu-Ti)粉末(按重量比50:50)混合在一起,压实并在850℃下烧结, 900,950,和1000℃。这些实验的XRD结果证实了在钎焊接头界面形成的相(图5)。从XRD分析(图5)可以清楚地看出,TiC和Si相在850℃形成,但Ti5Si3在900℃开始形成。

图5 在850℃,900℃,950℃和1000℃烧结的SiC和填料合金粉末混合物的XRD分析

然而,Ti3SiC2在950℃时形成,在1000℃时变得显着。还观察到在850℃烧结的样品不具有良好的强度。因此,预测以下化学反应:

SiC Ti→ TiC Si(Eq 1)

3Si 5Ti →Ti5Si3·Eq 2)

4TiC Ti5Si3→ Ti3SiC2(Eq 3)

还观察到在900℃以上,Si未被识别,这是由于Si的反应如在预测的方程2中在约850℃形成Ti5Si3以形成Ti5Si3。如在方程3中预测的,再次在950℃或以上,观察到Ti5Si3的相对峰高的降低。

SEM-EDS分析验证界面处形成的相以及它们的相对位置(图6和7)。

图6(a)900,(b)950和(c)1000℃下钎焊SiC涂层石墨-SS接头的SEM背散射图像

图7(a)石墨面和(b)SS面附近界面的SEM-EDS分析

在图7(a)中标记为(i)和(ii)的位置处的EDS计数分析分别显示Ti:C = 46:7.5和Ti:Si = 67:33原子量百分比。 TiC,Ti5Si3和Ti3SiC2的计算原子重量比分别为47:12,74:26和74:14。 从这个分析中可以确定,TiC是在SiC层附近形成的,在其旁边形成Ti5Si3。 反应产物的相对位置可以从背散射(BS)SEM图像和EDS数据(图6和7)[17,31]预测。 EDS分析表明在石墨区附近没有Ti,这表明在SiC作为预防层时,填料合金和石墨基体之间不存在反应。

Kar等人[17,31]报道,在CTE较高的两相之间具有低CTE的反应产物提供良好的接合强度。在本研究中,我们还观察到在SiC / TiC(CTE 4.3 / 7.4times;10-6 /℃)与Ag / Cu(CTE 21/18times;10-6 /℃)之间存在Ti5 Si3(CTE 2.7times;10-6/℃)。根据XRD和EDS分析,很清楚Ti3SiC2(8.5或11.4times;10-6 /℃)在950℃(图4和5),这与李和同事们的结论一致[22]。

图8在(a)900,(b)950,(c)1000℃下钎焊样品的剪切强度测定负荷与伸长曲线,以及(d)测得的剪切强度。

因此,在900℃钎焊的试样显示最大剪切强度为35 MPa(表2),而在950和1000℃钎焊试样,剪切强度分别为28和26 MPa(图8)。在950℃或高于950℃时形成的Ti3SiC2相的高CTE[33]值导致在900℃以上钎焊的样品的剪切强度下降。断裂的性质一直存在,通过SEM-EDS分析断裂表面(剪切试验后)进行研究。结果表明,所有样品(在900,950和1000℃制备的)大部分都在脆性碳化硅处破裂;然而,在900℃的情况下,Ti的反应是有限的,其中SiC形成Ti5Si3,而在900℃以上,Ti与Ti5Si3一起反应生成Ti3SiC2,并很好地分布在接头表面(图9a-c)。从断口表面,很难分析混合在一起的相(表3)。然而,这些阶段已被XRD分析所证实。在850℃时,填料合金熔化不连续,形成Ti5Si3和Ti3SiC2的反应不可行。同样在850℃时,脆性Si和TiC的形成导致非常基材接合不良或不接合。这个陈述的间接证据是在850℃烧结的样品(SiC 填充合金粉末的混合物)是松散结合的。

Kar等人[34]通过不同仪器技术使用Ag-Cu-Ti填充合金钎焊不锈钢-Al2O3的界面,发现它基本上由FeTi和Fe35Cr13Ni13Ti7相与基体金属一起组成。在目前的调查中,也发现了类似的阶段。图10(a)显示了在填料合金和304SS之间的界面上进行的XRD

全文共6003字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10268],资料为PDF文档或Word文档,PDF文档可免费转换为Word