Ag-Cu-Zn系钎料钎焊奥氏体马氏体不锈钢和铝青铜时的相互扩散和组织演变

摘要

采用Ag-26Cu3.64Zn作为钎料对奥氏体不锈钢与铝青铜进行钎焊,研究了不同元素的相互扩散行为和组织演变规律。设置四种不同的钎焊温度(800,820,840和860℃)加热15分钟进行钎焊实验。镍涂层不仅可以增加钎料的润湿性,还可以通过从铝青铜侧扩散以及增强接合强度来实现铝的损失最小化。镍涂层会导致铜和锌从液态钎料分配到基材,并在两个界面处形成铜-镍基固溶体。另外,镍与铝青铜的铝反应形成基于镍和铝的金属间化合物。在800℃钎焊的接头中,在扩散区中形成连续的单相层。然而,在较高的钎焊温度下,在整个接合处观察到多相区的形成。其中在820℃钎焊温度下制备的接头中发现搭接剪切强度最大。

本文还介绍了在钎焊接头上形成不同相背后的详细机理及其与接头强度之间的关系。

1. 介绍

对复合材料的结构效率和成本最小化的连接需求的不断增加,使得异质材料连接成为各个领域混合材料战略中最关键的挑战之一[1].。一个很好的例子就是涡轮泵,它是航天运载器中任何液体推进剂发动机的重要子系统。该涡轮泵的主要目的是按所需的流量和压力等指标将液体推进剂输送到推力室中。该系统使用密封件来提供涡轮泵和推进剂泵侧(LOX / LOH或煤油)之间的密封。良好的导热性,低温下具有足够的机械性能和良好的摩擦学性能是密封材料的基本要求。基于该目的,青铜和其他铜基合金被广泛用作密封材料。通常,这些密封件与不锈钢连接在一起,形成涡轮泵系统的功能部件。不锈钢因其在低温具有高强度(高达4.2K),韧性和耐腐蚀性等特点,使得不锈钢成为低温应用结构部件的主要材料[2,3]。因此,不锈钢和铜基合金的连接可以产生具有高强度和良好热性能的良好组合的混合材料系统,因此它在液体推进发动机中有潜在的应用。故目前的工作重点是研究奥氏体马氏体类不锈钢与铝青铜的连接问题。

文献中采用了各种连接方法,如扩散连接,焊接和钎焊,用于钢与铜基合金连接[4-6]。真空钎焊由于其清洁性和较少的外部环境污染等优点,使其成为核工业和航空航天工业中广泛采用的钎焊技术之一[7]。真空钎焊由于只有钎焊填充材料熔化而基础材料在钎焊操作过程中保持固态,因此在固体以及液态中的元素相互扩散在发展微结构和其周围及其周围的性质方面起着最关键的作用[8]。尤其是在不同合金的连接中,整个接头存在单个元素化学势的巨大差异,这会导致单个元素的显着扩散通量[9]。这可能会导致重要合金元素的损失和/或接合处附近基材中不需要的元素的混合。因此,了解各种元素的相互扩散及其对钎焊接头微观结构和性能演变的影响是设计新钎焊实验的关键步骤。

由于Ag-Cu基填充材料有较低的熔化温度,它是最常用的钎焊填充材料。锌是Ag-Cu基填充材料中常见的三元添加剂之一,因为它进一步降低了银铜合金的熔化温度。锌也有助于提高润湿性[10]。Ag-Cu-Zn基钎料已被广泛用于各种材料连接,包括不锈钢与不锈钢[11],TiAl与40Cr钢[12],TiC金属陶瓷与铸铁[13],Ti-6Al- 4V与不锈钢[14],TiC金属陶瓷与钢[15e17],黄铜与钢[18]和铜钎焊[19]。

在目前的工作中,使用Ag-Cu-Zn 填充材料进行奥氏体不锈钢到铝青铜的钎焊。通过对固体/固体和固体/液体界面上元素的相互扩散行为进行研究和解释,发现他们之间存在热力学相互作用。本文研究了钎焊温度对不锈钢与铝青铜接头钎焊接头组织和抗剪强度的影响。

2. 材料和方法

2.1. 母材与填充金属

母材由奥氏体不锈钢和铝青铜组成。

表1:奥氏体不锈钢,铝青铜和Ag-Cu-Zn铜焊合金的化学成分(wt%)

|

材料 |

铁 |

铜 |

银 |

镍 |

铝 |

铬 |

锌 |

锰 |

碳 |

杂质 |

|

奥氏体不锈钢 |

剩余 |

— |

— |

6.6 |

— |

17.3 |

— |

0.5 |

0.07 |

— |

|

铝青铜 |

2.8 |

剩余 |

— |

— |

10.8 |

— |

1.2 |

0.9 |

— |

— |

|

钎料 |

— |

26 |

70 |

— |

— |

— |

3.64 |

— |

— |

0.21 |

2.2. 母材预钎焊加工

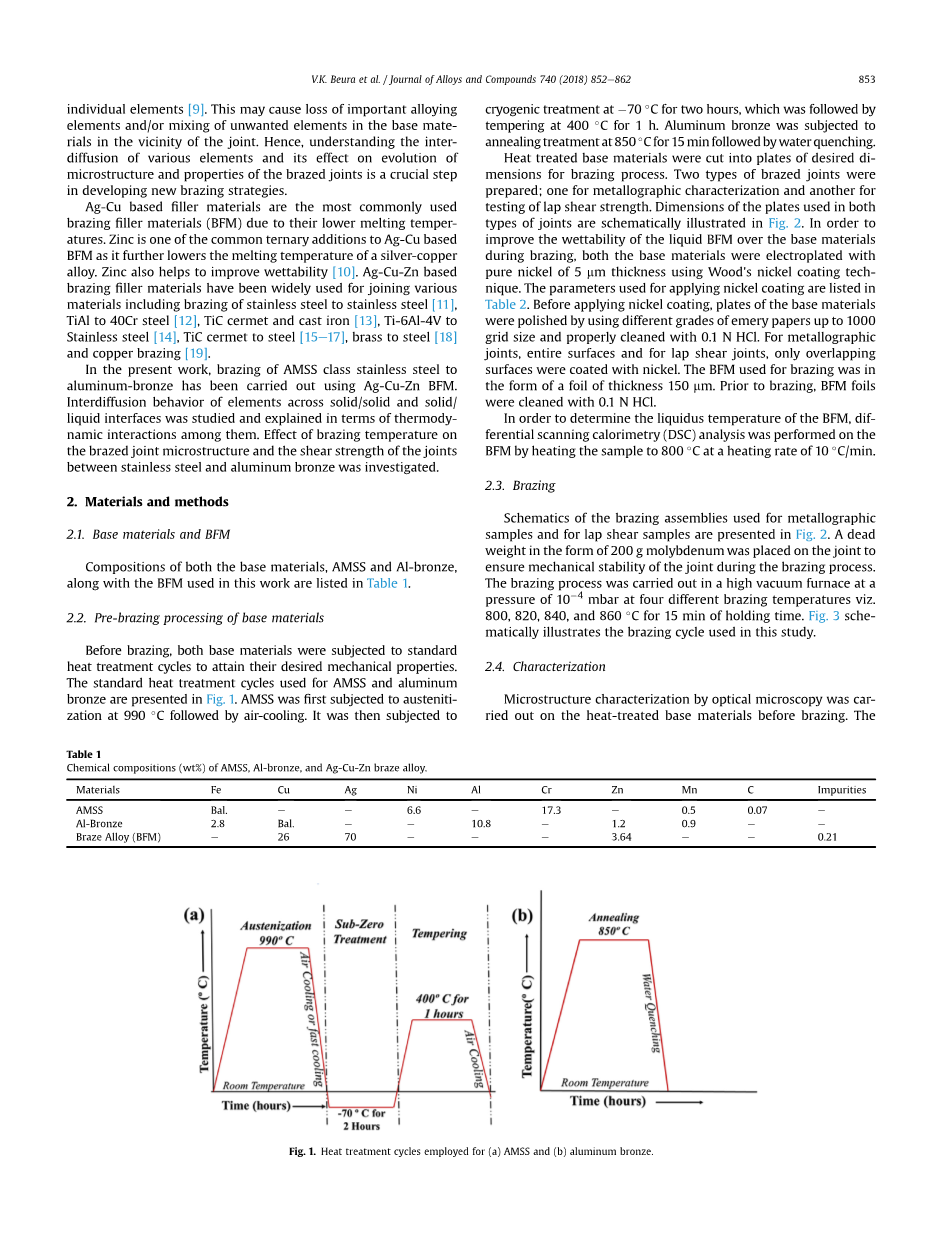

在钎焊之前,两种基础材料均经过标准热处理循环以获得其期望的机械性能。用于奥氏体不锈钢和铝青铜的标准热处理循环示如下:奥氏体不锈钢首先在990℃下进行奥氏体化,然后进行空气冷却,然后在70℃下进行低温处理2小时,然后在400℃下回火1小时。铝青铜在850℃退火处理15分钟,随后进行水淬处理。

图1:(a)奥氏体不锈钢和(b)铝青铜的热处理循环

将热处理过的基材切割成钎焊工艺所需尺寸的板料尺寸。本实验准备了两种类型的钎焊接头;一个用于金相分析,另一个用于测试搭接剪切强度。在图2中示意性地示出了两种类型的接头中使用的板料尺寸。为了提高钎焊过程中液态钎料对基材的润湿性,两种基材都用5mm厚的纯镍进行电镀处理。表2中列出了用于施加镍涂层的参数。在施加镍涂层之前,使用不同等级的至多1000个网格尺寸的金刚砂纸对基材的板进行抛光,并用0.1N HCl适当清洁。实验中只在重叠的金相接头,整个表面和搭接剪切接头涂镍。用于钎焊的钎料是厚度为150mm的箔片形式,在钎焊之前,用0.1N HCl清洁钎料箔。

表2镍涂层电镀参数

|

参数 |

数值 |

|

电镀液组成 |

氯化镍-240gm/lt和盐酸 - 250ml/lt |

|

密度 |

12A/dm2 |

|

阳极与阴极比例 |

1:1 |

|

温度/时间 |

室温/ 2分钟 |

为了确定钎料的液相线温度,将样品以10℃/ min的加热速率加热到800℃进行差示扫描量热法(DSC)分析。

2.3. 钎焊

图2 钎焊接头的示意图:(a)金相接头(b)搭接剪切接头

图2给出了用于金相样品和搭接剪切样品的钎焊组件的示意图。将200克钼形式的自重放置在接头上以确保钎焊过程中接头的机械稳定性。钎焊过程在高真空炉中进行,在104百帕的压力下,用800,820,840和860℃的四种不同的钎焊温度下进行15分钟的加热时间。 图3示意性地说明了本研究中使用的钎焊循环流程。

图3 本研究中使用的钎焊循环的示意图

2.4.描述

在钎焊之前通过光学显微镜对热处理过的基材进行微观结构表征。 用于两种基材的蚀刻剂列于表3中. 奥氏体不锈钢用0.4A的电流电解蚀刻1秒,而铝青铜通过擦拭蚀刻5到10秒。

表3 奥氏体不锈钢和铝青铜蚀刻剂组成

|

材料 |

蚀刻剂组成 |

|

奥氏体不锈钢 |

60ml HNO3 40ml蒸馏水 |

|

铝青铜 |

20 ml 蒸馏水 2 ml HCl 0.5 g FeCl3 |

用JEOL JSM6010LA SEM以背散射电子(BSE)模式进行扫描电子显微镜(SEM)观察的钎焊接头。能量色散谱(EDS)分析钎焊接头各个相,对比EDS与SEM上的结果。对于基材区域为50g载荷,对于接头的较软钎料区域为10g载荷,使用维氏显微硬度计测量整个钎焊接头的硬度变化。 在基础材料和钎料箔上进行X射线衍射(XRD)测量,以用步长为0.02○的两圆Rigaku衍射仪鉴定样品中存在的相,扫描速度为0.3 s /步。使用计算机软件JADE分析XRD图案的相鉴定。 用JEOL JXA-8230电子探针显微分析仪(EPMA)通过EDS线扫描确定钎焊接头上的浓度分布,加速电压为20kV,工作距离为11mm。 在基材内和钎焊接头内分别使用10mm和2mm的步长进行线扫描。

为了评估接头的剪切强度,按照AWS C3.2标准[20]制备标准搭接剪切样品,重叠长度为3t(其中#39;t#39;是样品的厚度,在这种情况下为3mm)。 使用万能试验机(UTM)(Zwick / Roell 1475,100kN)进行搭接剪切试验。 通过扫描电子显微镜(JEOL JSM-6010LA SEM)表征搭接剪切样品的断裂表面。

3.结果

3.1. 基材表征

3.1.1. 微观结构分析

图4(aec)显示了奥氏体不锈钢和Al-bronze各自标准热处理循环后的光学显微照片。 如图4(a)所示,在奥氏体不锈钢中观察到两相微观结构,其中黑色马氏体针被发现分散在明亮的奥氏体基体中。 马氏体相的体积分数用Image J软件通过点计数法测定。在基体奥氏体不锈钢中,样品马氏体体积分数为63.7(plusmn;0.6)%,余量为奥氏体。

在铝青铜的情况下,如图4(bC)所示,观察到三相的存在。 在图4(b)中观察到的明亮基体相是铝在铜中的FCC固溶体。 黑色羽毛状结构是由b表示的马氏体相。 b相是BCC的高温中间固溶体结构,但在低温下,发现其为马氏体形式。 在整个显微组织中发现的球形黑色沉淀物是铝化铁金属间化合物Fe3Al,其被表示为d相并且在放大图像如图4(c)所示。 图5显示了3wt%Fe [21]的Cu-Al-Fe三元相图的垂直截面的一部分。可以看出,在10wt%Al的合金组成中,在850℃的最高温度下存在alpha;,beta;和delta;。

图6显示了钎料箔的BSE显微照片。通过EDS分析证实,钎料存在两个阶段,较亮的相是银固溶体,较暗的相是铜固溶体。在图6中可以观察到,微观结构由两个固体的带状结构故而导致冷加工性能较好的钎料箔。

图4 标准热处理基材的光学显微照片(a)奥氏体不锈钢(b)和(c)铝青铜

图5 Cu-Al-Fe体系在3wt%Fe下的垂直截面

图6 钎料箔的BSE显微照片显示存在Ag和Cu固溶体

3.1.2. XRD分析

图7(aec)显示了分别在钎焊之前获得的奥氏体不锈钢,铝青铜和钎料箔的XRD图。 在奥氏体不锈钢中发现奥氏体和马氏体峰,证实光学显微镜观察到相的存在。 同样,在三相铝青铜峰值的情况下, a,b和d被观察到。 在钎料箔的XRD图中观察到Ag和Cu固溶体的峰。

图7 (a)奥氏体不锈钢(b)铝青铜(c)Ag-Cu-Zn 钎料的XRD图

3.1.3. DSC分析

对钎料进行DSC分析以确定其液相线温度。 图8显示了在氩气下以10℃/ min的加热速率获得的钎料箔的DSC曲线。 在约735℃观察到熔化开始,并且在约764℃完成熔化。 根据DSC结果,可以得出结论,钎料作为液体存在的最低钎焊温度约为764℃。 但是为了钎焊的焊接效果,钎料液体也需要具有足够的流动性。 因此,根据钎焊试验期间钎料熔体的视觉观察流动行为,钎焊温度范围设定在800℃和860℃之间。

3.2.铝青铜与奥氏体不锈钢之间的钎焊接头

3.2.1.钎焊接头在800℃时的组织和相分析

图8 以10℃/ min的加热速率获得的DSC曲线

在目前的工作中,奥氏体不锈钢和铝青铜的真空钎焊在800,820,840和860℃的四个不同温度下进行15分钟。铝青铜和奥氏体不锈钢涂有镍以增强与钎料的润湿性。图9(a-c)显示了800℃下不同放大倍率钎焊接头的BSE显微照片。图9(a-c)显示了不同放大倍数下800℃钎焊接头的BSE显微照片。从图9(a)可以观察到,在奥氏体不锈钢和Al青铜侧都形成了良好的冶金接头,没有任何裂纹和缺陷。整个钎焊接头可以分成八个不同的连续层或区域,在图9中用数字1至8标识(bec)。用EDS获得的各个区域的典型组成列于表4中,其也基于它们的组成鉴定可能的相。富含亮银的固溶体区域(在图9(b)中表示为5)在 在关节的中间,其中一小部分黑色块被分散,这是一种铜富含铜的固体溶液。

全文共10214字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10266],资料为PDF文档或Word文档,PDF文档可免费转换为Word