英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

带垫板的钢/铝电阻点焊界面组织和强度

Ranfeng Qiulowast;, Chihiro Iwamoto, Shinobu Satonaka

Graduate School of Science and Technology, Kumamoto University, Kurokami 2-39-1, Kumamoto 860-8555, Japan

关键字:界面;反应产物;微观结构;铝合金;电阻点焊;强度

摘要:我们使用带垫板的电阻点焊将铝合金A5052和冷轧钢SPCC(钢板冷轧商业版)、奥氏体不锈钢SUS304进行连接。用扫描电镜观察了界面组织,在A5052 / SPCC和A5052 / SUS304界面分别观察到一个厚的包含Fe2Al5和FeAl3的双层反应层,和一个包含Fe3Al5和FeAl3薄的锯齿形的反应层。机械性能分析表明,反应层对A5052 / SUS304接头的拉伸剪切强度没有影响,而A5052 / SPCC接头的拉伸剪切强度受其界面处形成反应层影响。

1、简介

在汽车行业中,减轻能源消耗和自然资源需求的共识日益强烈。虽然铝结构的汽车车身结构能够实现轻量化,但考虑到强度、成本和连接的过程,多材料结构仍然是一个重要的问题。这需要通过选择合适的材料和满足对应要求,选择合适的材料放置到合适的部件上,来充分利用到材料的功能。从材料供应的角度来看,铝合金和钢材是目前汽车结构中最重要的结构材料,因此,铝合金与钢的接合是汽车设计中必不可少的结构。

然而,由于铝合金和钢的物理性能、热性能以及焊接界面处脆性反应产物的形成机理之间存在较大的差异,进行焊接有一些困难。为了避免铝合金和钢在焊接界面上的反应,以前的大部分国内外的研究都集中在固态结合上,例如Lee等人(2003)通过摩擦焊接法焊接铝合金与A36钢;Elliott和Wallach(1981)使用扩散方法将铝合金连接到钢。Lee等人(2007)研究了通过磁压缝焊焊接的钢/铝合金搭接接头的界面组织和强度,Lee等人(2006)研究了摩擦搅拌焊接钢 - 铝接头中的界面反应。另一方面,电阻点焊(RSW)是汽车制造领域广泛使用和重要的焊接工艺。尽管如此,迄今为止,仅有少数关于铝合金和钢之间的电阻点焊的研究报道。

在关于铝合金和钢之间的电阻点焊的先前研究中,Oikawa等人(1999)将1.0mm 厚度Al-Mg合金板焊接到0.8mm厚度钢板上,之后Sun等人(2004)焊接1.4mm厚度 SAE1008钢板和2mm厚度5182-铝合金板;为了抑制铝和钢的反应,在铝合金和钢之间引入铝包钢板作为过渡材料。然而,焊接工艺的使用仍受制于铝包钢板的高成本和制造难度。因此,Satonaka等人(2006)开发了一种称为电阻点焊的新方法,其中垫板用于铝合金与钢之间的连接,并通过有限元分析阐明了盖板对焊接温度分布的影响,研究表明使用垫板的焊缝大约会高不使用盖板的焊缝200-300℃的温度。在本研究中,我们使用这种技术将铝合金加入到钢中,研究了界面微观结构和拉伸剪切强度的关系,并分析了反应层对接头拉伸剪切强度的影响。

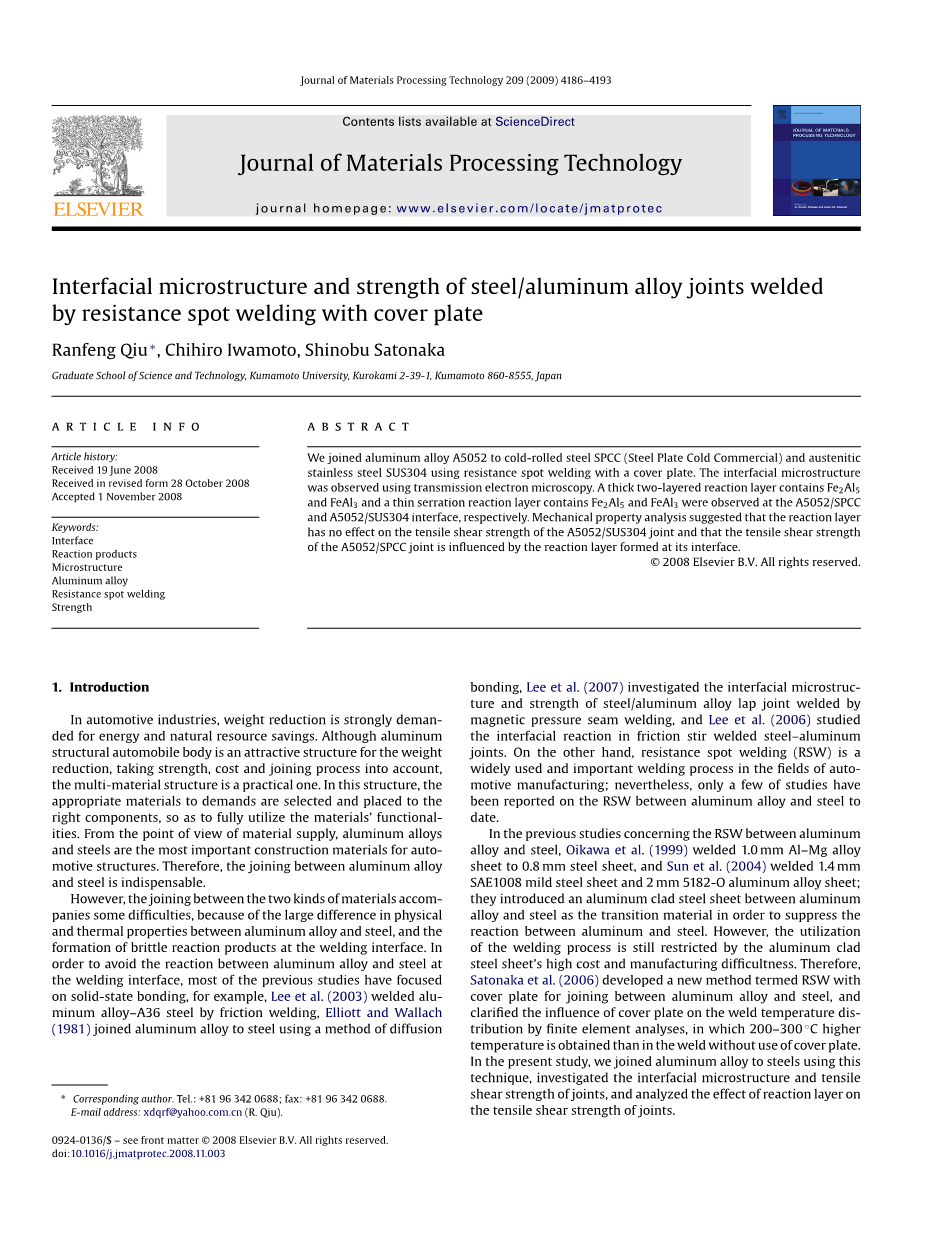

图1.带垫板电阻点焊的示意图

2.带垫板电阻点焊

电阻点焊(RSW)的接合过程基于从焦耳效应中产生的焦耳热,即在电极力作用下使得电流流过工件,在结合表面的点焊区域电流聚集。因此,在铝合金与钢的焊接过程中,由于铝合金的高温热传导会要求极高的电流。在这种情况下,利用极高的焊接电流会降低电极的使用寿命,并需要采用大容量的电阻点焊机械。为了使铝合金与钢在相对较低的焊接电流条件下实现电阻点焊,我们提出了一种带垫板的电阻点焊技术。图1所示为这种焊接工艺的示意图,其中铝合金板材上放置有垫板。这里要求盖板是导电率比铝合金低的金属板,因此盖板产生的热量较高,因此热量的传递会从盖板向铝板传导。考虑到降低成本和提高可用性,我们选择了冷轧钢板SPCC作为盖板。

在本研究中,我们还制备了类似的以铝合金板作为原料的材料接头,以比较铝合金和钢之间的异种材料接头的强度。在这种情况下,铝合金板材在焊接时会被放置在两块垫板之间。

表1.材料的化学组成(质量%)

3.实验材料和程序

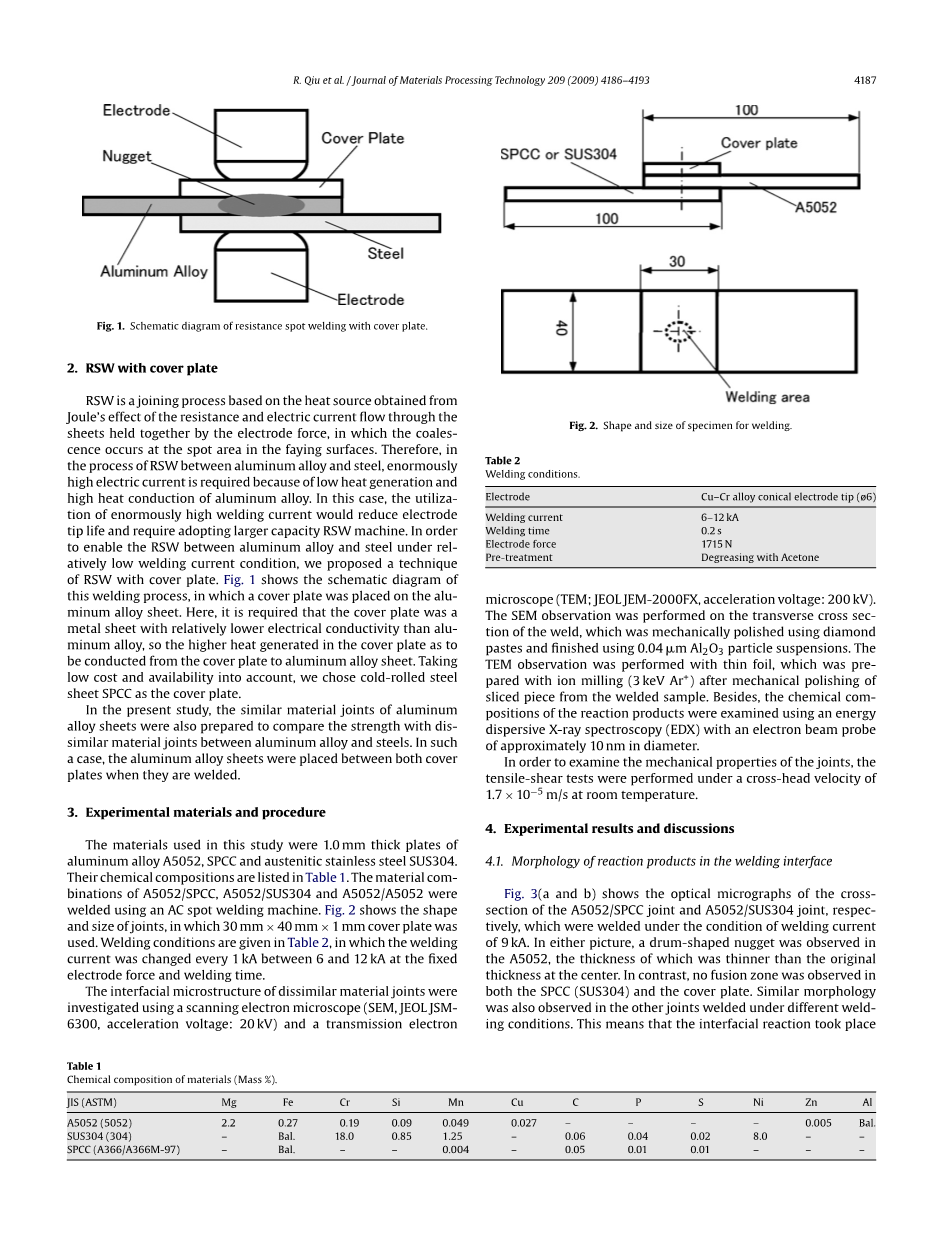

本研究中使用的材料是1.0mm厚的铝合金A5052,冷轧钢板SPCC和奥氏体不锈钢SUS304。其化学成分如表1所示。使用交流点焊机焊接A5052 / SPCC,A5052 / SUS304和A5052 / A5052的材料组合。图2显示了接头的形状和尺寸,其中使用了30mmtimes;40mmtimes;1mm的垫板。在表2中给出了焊接条件,其中在固定的电极力和焊接时间下,焊接电流以1kA的变化量在6kA到12kA之间变化。

我们利用扫描电子显微镜(SEM,JEOLJSM6300,加速电压20kV)和透射电子显微镜(TEM; JEOLJEM-2000FX,加速电压200kV)研究了不同类型材料接头的微观结构。扫描电子显微镜观察是在焊缝的横截面上进行的,焊缝的横截面使用金刚石膏进行机械抛光,并使用0.04mu;m Al 2 O 3颗粒悬浮液清洗完成。透射电子显微镜观察是用薄片进行的,该薄片是在对来自焊接样品的切片进行机械抛光之后用离子铣削(3keV Ar )制备的。此外,我们使用具有直径约10nm的电子束探针的能量色散X射线光谱仪(EDX)检查反应产物的化学组成。

在焊接接缝的力学性能方面,为了检查接头的机械性能,拉伸剪切试验在室温下在1.7times;10-5m / s的十字头速度下进行。

图2.焊接试样的形状和尺寸

表2.焊接条件

4.实验结果和讨论

4.1.焊接界面中反应产物的形态

图3(a和b)分别表示在焊接电流为9kA的条件下焊接的A5052 / SPCC接头和A5052 / SUS304接头横截面的光学显微照片。在任一图片中,在A5052中观察到鼓形熔核,其厚度比中心处的原始厚度薄。相比之下,在SPCC(SUS304)和盖板中都观察到了无熔化区。在不同焊接条件下焊接的其他焊缝也有类似的形貌。这意味着发生界面反应发生在熔融铝和固体铁之间。从下面提到的界面微观结构和Fe-Al平衡相图也可以推断,焊接过程中焊接温度约为1160℃(Shahverdi等人,2002)。此外,在异种材料点焊的熔核中心发现了一些孔隙。在以前的研究中,(Geanet等人1999)声称,当保持恒定的6.3mm焊点直径时,过度的孔隙率(达到熔核直径的40%)不会影响焊缝剪切时的静态性能,他研究了铝合金电阻点焊焊点缺陷对静态和疲劳性能的影响。根据他们的研究结果,熔核中形成的孔隙不会影响到接头的拉剪强度。

图4显示了在9kA的焊接电流下焊接的A5052 / SPCC接头的界面区域的扫描电子显微镜图像。图像(a至d)分别表示图3(a)中位置(A至D)处A5052 / SPCC界面的典型形态。如图4所示,在界面处观察到具有不同形态的反应产物。反应产物在焊点的外围区域呈弥散分(图3(a)),在靠近焊点中心区域呈现连续分布(图3(d))。而反应产物在厚度方向上显示出不同的形态。在SPCC区域侧,反应产物前端显示出舌状形态,而A5052区域侧朝基底金属方向反应产物呈细针状。图5还显示了在9kA的焊接电流下焊接的A5052 / SUS304接头的界面区域的SEM图像。 (a)〜(d)分别表示A5052 / SUS304界面在图3(b)的位置(A〜D)的形态。与A5052 / SPCC界面比较,在A5052 / SUS304界面观察到反应产物的析出层,其在SUS304一侧前端比较平,在A5052一侧处为锯齿形态。此外,如图5(c和d)所示,在焊接界面附近的A5052区域观察到较大的反应产物块。

为了更精确地测量焊缝中反应层的厚度变化,在30mtimes;30m的SEM图像中,沿焊接界面每100m取一个平均值作为反应层厚度。图6分别显示了A5052 / SPCC和A5052 / SUS304界面处的反应层厚度分布,这些界面分别在焊接电流为7,9和11kA的条件下焊接得到。 A5052 / SPCC和A5052 / SUS304界面都显示反应层在中心区域较厚,随着离中心的距离而减小,最终在周边区域变成不连续层。然而,反应层厚度随A5052 / SPCC和A5052 / SUS304界面位置的变化程度不同。换言之,反应层厚度在A5052 / SUS304界面几乎不变,而A5052 / SPCC界面的反应层厚度变化显著。此外,在两个焊接界面中,反应层厚度随着焊接电流的增加而增加。反应层的最大厚度出现在中心区域,它们的值在A5052 / SPCC界面约为7微米,而在A5052 / SPCC界面约为2.5微米,这是从焊接的接头在焊接电流为11kA的条件下获得的。与A5052 / SUS304界面相比,在A5052 / SPCC界面形成的层厚较厚,反应层厚度变化对焊接电流敏感。

图3.焊接横截面的光学显微照片; (a)A5052 / SPCC和(b)A5052 / SUS304

图4. A5052 / SPCC界面焊缝横截面的SEM图像

图5. A5052 / SUS304界面焊缝横截面的SEM图像

图6.焊接界面处反应产物层厚度的分布图

4.2.反应产物的微观结构

为了阐明反应产物的详细结构,我们使用TEM观察了焊接接口。图7(a)显示了A5052 / SPCC焊点中心熔化区界面的明亮的图像,其中包括与A5052相邻的多晶层和与SPCC相邻的大单晶层,其形态由0.2mu;m左右厚度的晶粒组成。后者由朝向SPCC的大约3mu;m大的舌状晶体组成。这些结果与图4中的SEM图像一致。图7(b和c)分别显示了A5052侧的细晶体和SPCC侧的大晶体的电子衍射图。根据电子衍射图的分析,可以确定,细晶粒是FeAl3,大晶粒是Fe2Al5。图8(a和b)分别显示了EDX分析得到的细晶粒和粗晶粒的组成。这些分析显示前者的组成为75.09%Al和24.91%Fe(at%),后者为70.93%Al和29.07%Fe(at%)。

图9(a)显示了从焊接中心区域A5052 / SUS304界面的亮场图像看到的例子。在这张图片中,观察到0.5mu;m大小的细小晶体。根据对图9(b和c)所示的电子衍射的分析,反应产物由两个主相FeAl3和Fe2Al5组成。这些相随后分布在反应层中。图10(a和b)分别显示了FeAl3和Fe2Al5的EDX分析结果。结果表明:在FeAl3中含有少量Ni和Ni,其中Al含量为74.11%,Fe含量为19.84%,Cr含量为4.09%,NiAl含量为1.96%,Al含量为71.34%,Fe含量为22.74%,Cr含量为4.15%,Ni含量为1.77% %)为Fe2Al5。 Dybkov(1990)得出了类似的结果,在18Cr-10不锈钢和液态铝(973-1123K)之间进行浸泡试验。确定这些反应产物是基于FeAl3和Fe2Al5的固溶体,分别用(Fe,Cr,Ni)Al3和(Fe,Cr,Ni)2Al5表示。

此外,在A5052 / SPCC和A5052 / SUS304界面形成的反应层中,发现了少数相FeAl2、未知相和主相FeAl3和Fe2Al5。FeAl和Fe3Al相没有被检测到;考虑到这些相的自由能较高,导致其形成困难(Richard等,1994年)。

图7.(a)明亮的图像,(b)SAED图案反应产物FeAl3和(c)A5052 / SPCC焊接界面反应产物Fe2Al5的SAED图案

4.3.反应层厚度和形态变化的原因

如图4所示,在A5052/ SPCC界面上的SEM观察表明,反应层前部在SPCC区域侧表现出舌状形态,在A5052区域侧表现为针状形态。根据TEM观察结果,表明前者为 Fe 2Al5,后者为FeAl3。虽然大舌状的Fe 2Al5的形成的起源尚不清楚,但各向异性扩散可以解释这些舌状Fe 2Al5化合物的产生。因此,沿着c轴,活性元素的快速扩散发生;导致Fe2Al5的各向异性生长(Shahverdi等,2002)。

众所周知,界面反应层厚度(X)是相互作用时间(t)和温度(T)的函数,即根据方程式X =(2Kt)0.5和K = K0 exp(-Q / RT)描述(这里:K是生长常数,K0是常数,R是气体常数,Q是反应层生长的活化能).Bouayad等人(2003)和Murakami等人(2004)证明了恒温条件下的方程式,他们分别用浸入式试验和粉末液体涂层对铁和不锈钢进行渗铝研究了熔融铝和固态铁之间的相互作用。在本研究中,使用他们证明的方程式,我们可以发现这种变化具有相同的变化,尽管热力学表征,其中交互时间取决于焊接界面中的位置和焊接界面中的点的温度随着焊接时间而变化。如图6所示,反应层在中心区域厚,随着离中心的距离而减小。这被认为是由于焊接区域的温度分布——焊缝中心区域的高焊接温度以及周边区域的低焊接温度造成的。同样,由于焊接电流的增加导致焊接温度升高,所以随着焊接电流的增加,反应层厚度增加。图6.A5052 / SUS304界面形成的反应层比A5052 / SPCC界面形成的反应层薄,如图6所示。

这可以解释为A5052 / SUS304中反应产物Fe2Al5的低生长速率这是由于在该相中Cr的存在减少Al原子活性系数,这是由Akdeniz和Mekhrabov(1998)报道的。此外,Dybkov(1990)和Eggeler等人(1986)发现18Cr-10Ni不锈钢与铝在700℃时反应层的生长常数K =(8plusmn;2)times;10-13m^2/s,和低合金钢和

全文共11335字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10048],资料为PDF文档或Word文档,PDF文档可免费转换为Word