英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

电化学学会杂志,164(6)C250-C257(2017)

选择性激光熔覆316L不锈钢的腐蚀与亚稳定点蚀特征

G.Sander,a,bS.Thomas,a,b,lowast;,zV.Cruz,a,bM.Jurg,a,bN.Birbilis,a,b,lowast;lowast;X.Gao,a,b

M.Brameld,b,candC.R.Hutchinsona,b

DepartmentofMaterialsScienceandEngineering,MonashUniversity,Clayton,Victoria3800,Australi

WoodsideInnovationCentre,MonashUniversity,Clayton,Victoria3800,Australia

WoodsideEnergy,PerthWA6000,Australia

奥氏体不锈钢316L是使用选择性激光熔覆(SLM)添加制造的。电位动力学和恒电位技术研究加成制造(3D打印)样品的腐蚀特性。在选择性激光熔覆(SLM)期间故意改变生产参数,以生产通过不同激光扫描速度(在860-1160mm/s的范围内)和激光功率(在165-285W的范围内)制造的316L样品。发现制造参数影响所得样品的孔隙率。本文将3D打印样品的点蚀电位,亚稳定点蚀速率和再钝化电位作为激光扫描速度和激光功率的函数给出,并在样品孔隙率的情况下进行讨论。3D打印的316L的腐蚀特性也与锻造316L相通过比较,对于大多数选择性激光熔覆(SLM)316L试样显示更高的点蚀电位和更低的亚稳定点蚀,相关概念在本文中讨论。

不锈钢在几个行业中是非常重要的一类合金1.不锈钢(SS)的耐腐蚀性归因于合金铬(gt;〜11wt%)的存在,可以形成氧化铬(Cr2O3)基钝化膜.1-3添加元素如镍,氮,钼,碳,铝,铜,硫和硒可以改变耐腐蚀性,强度,延展性,机械加工性和相(以及它们的稳定性).1-3不锈钢的类型根据它们的微观结构最方便地分类为:奥氏体,马氏体,铁素体和奥氏体-铁素体(双相)不锈钢。这种结构是通过特定的合金添加剂和冶金加工来实现的.1-4近年来,添加剂作为一种生产SS形状的网状物制造手段,5-7规避了传统制造方法的要求,如铸造,轧制,焊接,机械加工,锻造等。选择性激光熔覆(SLM)是一种这样的增材制造方法,它可以通过激光加工金属粉末来生产致密的产品。在SLM中,使用光纤激光器将金属粉末层以逐层方式连续熔合成必需的3D结构。8-11因此,本质上的金属部件通过增材制造工艺被3D打印成必需的形状。这个过程发生在良好控制的室内气氛(氮气或氩气)中。控制3D打印样品微观结构的主要参数是激光功率和激光扫描速度,因为它们影响金属在固液界面(熔池中)的热梯度和生长速率.12孔隙率在3D打印样品中可能会出现的这种情况取决于熔池的加热和冷却速度.13激光扫描速度与激光束和金属粉末接触的持续时间有关,从而影响熔覆和凝固过程。据观察,当激光功率太低时,金属粉末的熔覆可能不均匀并且在打印结构中可能形成孔.14,15Wolf等人16观察到,如果激光功率太高,则气体可能陷入打印结构中,导致较高的孔隙率。Verlee等17研究了三维打印的多孔316L(奥氏体不锈钢)试样的力学性能,同时也有一些关于加成制造的316(奥氏体不锈钢)的一般腐蚀行为的初步报告.18-21

虽然金属3D打印本身并不是新鲜事物,但不锈钢的3D打印是相对较新的,这是因为价值主张(即相对节省成本或产生成本效益)传统上对于添加剂制造Ni或钛合金22,23。因此,通过3D打印产生的重要合金316L的腐蚀性能相关的工作量很少。在迄今为止报道的3D打印奥氏体不锈钢腐蚀的少数作品中,结果是不确定的。例如,Sun等19研究了SLM316L在0.9%NaCl中孔隙率大于1.7%(有些情况下高达6.7%)的样品,这表明工程材料的孔隙率非常高。这项工作表明,对于测试样品,在3D打印样品的情况下观察到稍高的被动电流密度。然而,在相同的0.9%NaCl电解液中,Zietala20报道了用LENS方法制备的316L无源电流密度较低,这是一种吹制粉末激光制造工艺。在唯一的其他相关报告中,Trelewicz21报道了SLM316L相对于锻造316L的单组极化扫描,结果表明SLM316L在0.1MHCl中呈现“降低钝化”的现象。然而,该研究报告的数据与0.1MHCl中316L的典型极化反应并不相似,24,25极化反应可能受缝隙腐蚀的影响。此外,至今还没有出现更多的扩展腐蚀数据或其再现性(通过重复数据或测试,或通过错误分析或误差线显示数据)。关于3D打印不锈钢的腐蚀性能的文献中似乎存在明显的知识差距。

本研究的目的是分析和关联不同SLM参数(即激光功率和激光扫描速度)对316L试样孔隙率和电化学特性的影响。这样的测试矩阵允许在大量独特的样品上收集大量的数据集,提供3D打印316L的腐蚀性能的合适概述。3D打印样品的腐蚀特性也与商业锻造316L进行比较。为了更深入地了解SLM316L的电化学反应,还使用恒电位测试来评估亚点特征,以评估亚稳态点蚀特征。

3D打印SS的腐蚀特性以前没有系统地作为激光功率和激光扫描速度的函数进行探索,也没有报道孔隙率对SS点蚀特性的影响。本文的工作旨在阐明和分析打印参数对316L不锈钢孔隙率和点蚀特性的影响,为研究3D打印制造316L元件的研究人员提供参考。

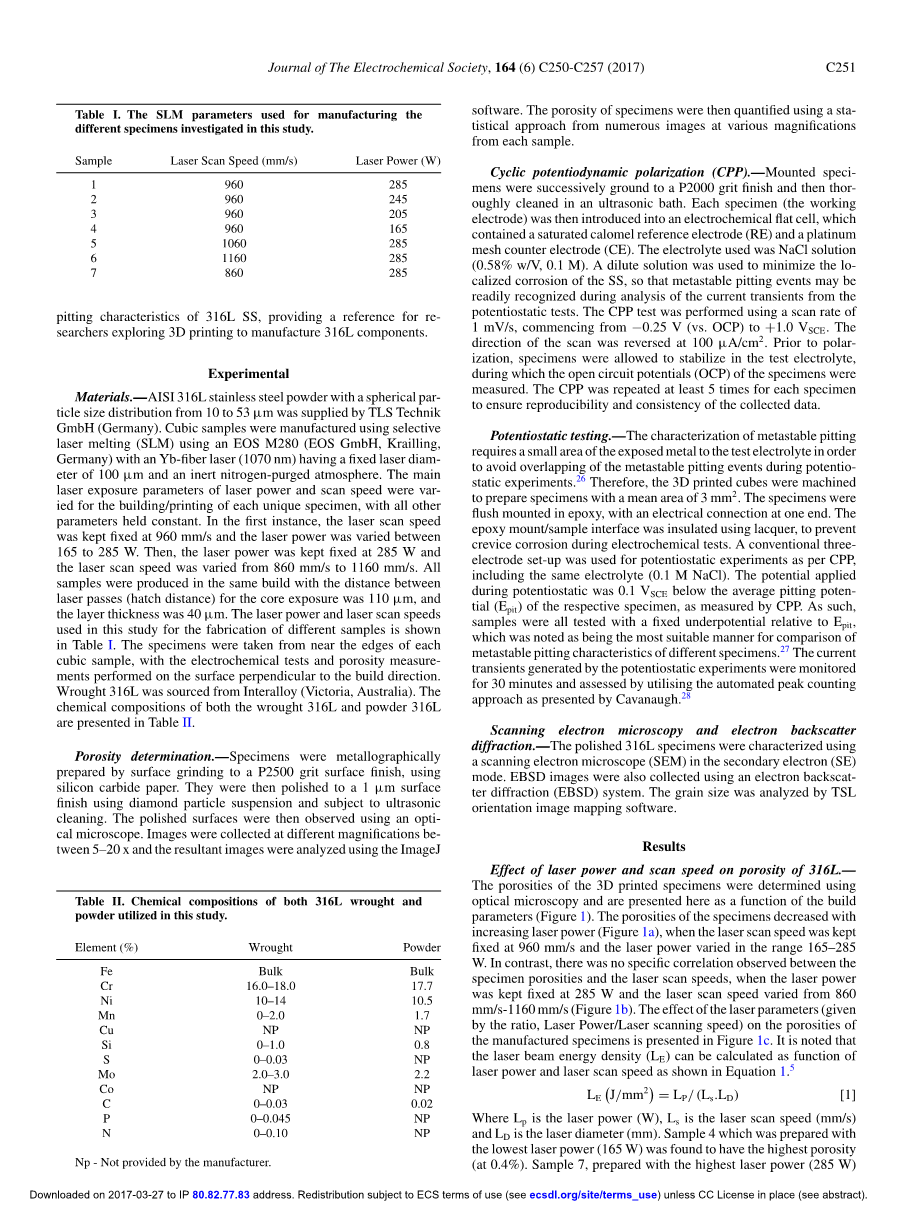

表1.用于制造本研究中不同样品的SLM参数。

样品激光扫描速度(mm/s)激光功率(W)

- 960285

- 960245

- 960205

- 960165

- 1060285

- 1160285

- 860285

试验

材料:由TLSTechnikGmbH(德国)提供的球形颗粒尺寸分布为10至53mu;m的AISI316L不锈钢粉末。使用具有固定激光直径为100mu;m的Yb-光纤激光器(1070nm)和惰性氮气净化气氛的EOSM280(EOSGmbH,Krailling,德国)使用选择性激光熔覆(SLM)。激光功率和扫描速度的主要激光曝光参数随着每个独特样品的建造/打印而变化,所有其他参数保持不变。首先,激光扫描速度保持固定在960mm/秒,激光功率在165至285瓦之间变化。然后,激光功率保持固定在285瓦,激光扫描速度从860mm/s到1160mm/s变化。所有样品均以相同的结构制造,芯部曝光的激光通过距离(孵化距离)为110mu;m,层厚度为40mu;m。表1列出了本研究中用于制备不同样品的激光功率和激光扫描速度。样品取自每个立方样品边缘附近,电化学测试和孔隙率测量在表面垂直到构建方向。锻造316L来自Interalloy(澳大利亚维多利亚)。表2列出了锻造316L和粉末316L的化学成分。

孔隙率测定:样品通过使用碳化硅纸通过表面研磨以P2500粗砂表面处理进行金相学制备。然后使用金刚石颗粒悬浮液将它们抛光至1mu;m的表面光洁度并进行超声波清洁。然后用光学显微镜观察抛光表面。以不同的放大倍数在5-20倍之间收集图像,并使用ImageJ软件分析所得图像。然后使用来自每个样品的各种放大倍数的众多图像并以统计学方法量化样品的孔隙率。

表2.本研究中使用的316L锻造和粉末的化学成分。

Element(%)wroughtPowder

FeBulkBulk

Cr16.0-18.017.7

Ni10-1410.5

Mn0-2.01.7

CuNPNP

Si0-1.00.8

S0-0.03NP

Mo2.0-3.02.2

CoNPNP

C0-0.030.02

P0-0.045NP

N0-0.010NP

Np:不是由制造商提供的。

循环动电位极化(CPP):已安装的试样先后磨成P2000砂砾表面,然后在超声波浴中彻底清洗。然后将每个样品(工作电极)引入电化学平板电池中,该电池包含饱和甘汞参比电极(RE)和铂网对电极(CE)。所使用的电解质是NaCl溶液(0.58%w/V,0.1M)。使用稀溶液来最小化SS的低等级腐蚀,以便在分析来自恒电位测试的电流瞬变期间可以容易地识别亚稳态点蚀现象。使用1mV/s的扫描速率进行CPP测试,从-0.25V(vs.OCP)开始至 1.0VSCE。扫描方向在100mu;A/cmsup2;时反转。在极化之前,使样品稳定在测试电解质中,在此期间测量样品的开路电位(OCP)。对于每个样品,CPP重复至少5次,以确保收集数据的可重复性和一致性。

恒电位测试:亚稳态点蚀的表征需要使金属的一小部分暴露于测试电解质,以避免电势在静态实验期间亚稳态点蚀事件的重叠26。因此,3D打印的立方体试样被加工制备成平均面积为3mmsup2;。样品嵌入环氧树脂,一端电连接。环氧树脂支架/样品接口使用漆膜绝缘,以防止电化学测试期间的缝隙腐蚀。常规三电极装置用于CPP的恒电位实验,包括相同的电解质(0.1MNaCl)。通过CPP测量,恒电位期间施加的电位比相应样品的平均点蚀电位(Epit)低0.1VSCE。因此,所有样品均采用相对于Epit的固定欠电位进行测试,这被认为是比较不同样品的亚稳态点蚀特征的最适合方式.27通过恒电位实验产生的电流瞬变监测30分钟并评估通过采用Cavanaugh提出的自动峰值计数方法。28

扫描电子显微镜和电子背散射衍射:使用扫描电子显微镜(SEM)以二次电子(SE)模式表征抛光的316L样品。还使用电子背散射衍射(EBSD)系统收集EBSD图像。通过TSL定向图像映射软件分析晶粒尺寸。

结果

激光功率和扫描速度对316L孔隙率的影响:3D打印样品的孔隙率用光学显微镜测定,并在此处作为构建参数的函数来呈现(图1)。当激光扫描速度固定在960mm/s,激光功率在165-285W范围内变化时,试样的孔隙率随着激光功率的增加而下降(图1a)。相反,当激光功率保持固定在285W,激光扫描速度从860mm/s-1160mm/s变化时(图1b),样品孔隙率和激光扫描速度之间没有观察到特别的相关性。图1c给出了激光参数(由比例,激光功率/激光扫描速度给出)对所制造样品孔隙率的影响。值得注意的是,激光束能量密度(LE)可以根据激光功率和激光扫描速度来计算,如公式1.5所示:

LE(J/mmsup2;)=LP/(Ls*LD)[1]

其中Lp是激光功率(w),Ls是激光扫描速度(mm/s),LD是激光直径(mm)。发现用最低激光功率(165W)制备的样品4具有最高的孔隙率(在0.4%)。用最高激光功率(285W)和最低扫描速度制备的样品7表现出最低的孔隙率(lt;0.03%)(图1)。

样品4和样品7的光学图像显示在图2中。对应于这两个样品的SEM图像和EBSD取向图也显示在图3-4中。SEM图像显示两种样品都具有亚微米大小的孔,直径小于1mu;m(图3a和图4a)。最佳图像显示出存在更大的孔隙,直径大于10mu;m(图2)。亚微米级孔隙对孔隙率测定的影响在数值上不如大孔隙的大,因此所报道的样品孔隙率由光学成像检测到的大孔隙(即gt;10mu;m)占优势。定量地说,与样品7(图2)相比,样品4具有更高的直径gt;10mu;m的大孔分布。EBSD图像揭示了两种样品的相对粒径(图3-4)。对于每个样品,晶粒尺寸相对均匀,表明成功建构。此外,尽管从IPF图中不明显,相鉴定显示样品完全是奥氏体(单相)。

图1

图1.使用光学显微镜测定的SLM316L样品的孔隙率,对于使用不同制造参数制造的样品。a)使用不同的激光功率(165-285W)和固定的激光扫描速度(960mm/s)制备的样品的孔隙率变化。b)使用不同激光扫描速度(860-1160mm/s)和固定激光功率(285W)制备的样品的孔隙率变化。c)样品孔隙率随激光功率与激光扫描速度之比的变化。样品4和样品7的孔隙率在图中具体指出。样品编号显示在相应样品的孔隙率值旁边。

图2

图2.光学显微照片:a)样品4(孔

全文共10137字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10568],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料