英语原文共 21 页,剩余内容已隐藏,支付完成后下载完整资料

SiC/莫来石复相多孔陶瓷的制备及性能研究

荆雅妮a,邓祥云a,b,*,李健宝a,c,白程英a,江文凯a

a热带岛屿资源高级材料教育部重点实验室,海南大学,海口570228,中国

b物理和电子信息学院,天津师范大学,天津300387,中国

c国家级新陶瓷和精细加工重点实验室,材料科学与工程学院,清华大学,北京100084,中国

接收于2013年5月20日;于2013年6月4日收到订正表格;收录于2013年7月2日

2013年7月8日上线。

摘要

从煅烧高岭土、氢氧化铝、碳化硅和石墨的混合物中制备SiC/莫来石复合多孔陶瓷。上述混合物在1250 - 1450℃的空气中被加热,通过燃烧石墨来产生气孔,并将碳化硅颗粒结合在一起。研究了复合材料的反应粘结性能、开孔率、烧缩率和机械强度作为煅烧高岭土和Al(OH) 3、烧结温度、保温时间和石墨含量的质量比函数。此外,该阶段对复合材料的组成和微观结构进行了研究。结果表明,当煅烧高岭土的质量比:Al(OH) 3为1. 1.5时,在石墨缺乏的情况下,复合材料的抗弯强度和开孔率分别为48.14 MPa和33.97%。然而,当将15%的石墨添加到上述成分中时,其抗弯曲强度为27.26 MPa,孔隙率为48.80%。

copy;2013年由爱思唯尔有限公司和Techna 集团有限公司出版。

关键词:D莫来石,多孔陶瓷,SiC

- 介绍

多孔陶瓷已广泛应用于许多领域,例如过滤器、膜、催化剂支持、热交换器、电极、传感器,等等[1-4]。近年来,由于其热膨胀系数低,导热系数高,力学性能优良[5-7],多孔碳化硅陶瓷吸引了越来越多来自材料研究者的关注。然而,由于共价性质,在中等温度下烧结碳化硅陶瓷是困难的[8,9]。在低温下制备多孔碳化硅陶瓷的一种有效方法是将少量的键相结合在一起。她和同事们[10,11]报道了在低温下制备SiC多孔陶瓷的氧化粘合技术。为了实现多孔碳化硅陶瓷的低温制备,可以将一些粘土(如高岭土)加入到粘结SiC中。在保持碳化硅多孔陶瓷的优良性能的同时,必须选择合适的颗粒间相,以降低加工成本。

莫来石(3Al2O3 ·2SiO 2)具有近热膨胀匹配和良好的化学相容性,可保证莫来石粘结多孔碳化硅陶具有优异的高温强度和抗热震性[12]。在过去的几十年中,高岭土在为传统陶瓷提供服务的过程中得到了很好的研究,由于低成本和相对较低的烧结温度,高岭土对莫来石的转化有了新的作用[13-17]。然而,一个大的问题是,传统方法所制造的莫来石由于高岭土中存在过量的SiO2而普遍致密。添加Al2O3粉可以减少玻璃相量(SiO2),增加莫来石的数量[18,19]。

在目前的研究中,煅烧高岭土和氢氧化铝作为氧化铝源,作为莫来石的起始原料,在相对较低的温度下,结合SiC颗粒形成复合材料。采用石墨粉作为孔隙介质。研究了碳化硅/莫来石复合多孔陶瓷的烧结性能、孔隙度、燃烧收缩和力学强度。

- 实验步骤

本实验所用的原料为商用碳化硅粉末、煅烧高岭土和氢氧化铝。他们的平均粒子尺寸(D50)分别是23.0,2.6,11.7mu;m。石墨(18.7mu;m)粉末被作为造孔剂制备多孔SiC/莫来石陶瓷与不同的孔隙度。SiC、高岭土、氢氧化铝和石墨混合在乙醇中以不同的质量比和球磨,以每

分钟100转的转速旋转24h获得均匀的泥浆。在801℃烤箱中烘干后,在砂浆中加入一定的

粘结剂(CMC),通过100目筛网,使用钢模将混合粉末均匀地压入24 MPa下的试样中。本研究使用的标本的组成如表1所示。在达到850 ℃前升温速率为2℃/min,然后在1250 - 1450℃,加热速率为5℃/min以实现不同浸泡时间,试样加热,以燃烧石墨。

采用热重分析和差示扫描量热法(TG-DSCSTA449C, Netzsch Co. Ltd.)对复合粉体进行了热重分析,在流动空气中加热速度为10℃ /min。用蒸馏水作为液体介质,测定了其开孔率和体积密度。对试件进行加工,尺寸为3.0 mm*4.0 mm*36.0 mm,通过3点弯曲试验(Model AGS-X,Shimadzu, Japan)来测试它的弯曲强度,其支撑距离为30.0 mm,横向速度为0.5 mm/min。弯曲强度是由五个样品的平均值得到的。通过计算机控制的衍射仪(D8推进,布鲁克,德国)与铜Kalpha;辐射(波长为0.154178纳米),利用x射线衍射(XRD)来进行相分析。采用场发射扫描电子显微镜(FESEM,日立S-4800,日本)观察多孔碳化硅陶瓷的显微结构和形貌。

- 结果和讨论

3.1.反应键合行为

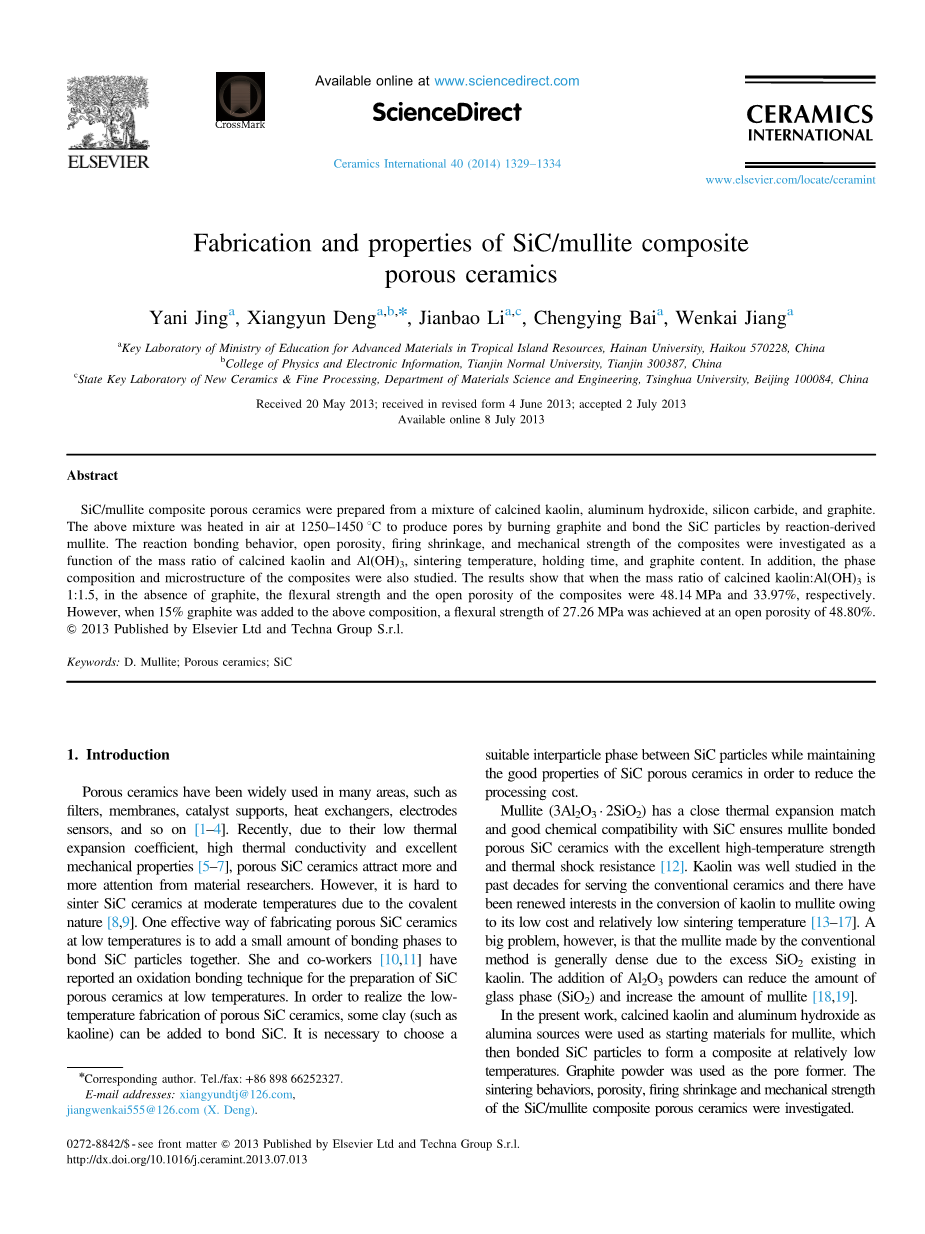

图1显示了石墨绿色粉末的TG-DSC曲线.在sim;280℃出现吸热DSC峰,同时出现明显的失重现象,这是由于氢氧化铝分解生成氧化铝所致。已知C氧化始于sim;600℃,在sim;900℃时完成,而SiC在sim;750℃开始氧化为SiO 2[20]。这可以从785.1℃的放热峰上观察到,并伴随着TG曲线上的质量损失。在600~900℃温度范围内,为14.55wt%。因此,加热速度必须保持在600℃至900℃之间,因为加热速率过高可能会导致石墨燃烧导致大量二氧化碳释放,从而导致绿色主体的崩溃。983.7 ℃的吸热峰对应于Al-Si尖晶石(SiAl2O4)、gamma;-Al2O3和非晶态二氧化硅[21,22]的形成。此外,在sim;1390.8℃观察到另一个吸热峰,这可能是由于SiO2和Al2O3的多重化。图2显示了在不同温度下烧结3h的多孔SiC陶瓷的XRD图谱。在5种烧结温度下,SiC、方石英和Al2O3均存在,在1250℃时出现弱莫来石峰,1250℃时未形成其他新相。莫来石峰强度随温度从1250℃升高到1350℃没有变化。当烧结温度提高到1400℃时,莫来石峰明显,因此可以推断,吸热峰在1400℃附近。在1400~1450℃时,Al2O3的含量随着广泛的多金属化的发生而急剧下降。同时,在1350~1450℃形成次生莫来石时,玻璃相迅速被消耗。总之,煅烧高岭土(偏高岭土)中过量的SiO2可以通过添加氧化铝来消耗;增加莫来石的含量,有利于制备SiC/莫来石陶瓷复合材料。以下反应[23]可对此作出解释:

3.2.显微组织演化

图3示出了在1400℃下在空气中烧结3小时的SEM显微照片,显示出具有明显连接孔的稳定结构,并且在SiC颗粒之间观察到发达的颈部。气孔主要由SiC颗粒堆叠和石墨燃烧产生。同时,在SiC颗粒表面也观察到少量絮凝物。根据上述XRD图谱,可以推断这些絮凝体主要由非晶态二氧化硅和未反应氧化铝组成。图4显示了在1400℃空气中烧结3h的试样孔隙的详细结构,SiC颗粒之间形成了良好的颈部。此外,不仅在多孔陶瓷的颈上观察到莫来石,而且在SiC表面也观察到莫来石(图4A,箭头标记)。多孔结构被认为是通过立方化和多相化来稳定的,而不是通过碳化硅颗粒的粗化来实现的。如图4B所示,气孔的类型是由于SiC颗粒在烧结过程中进一步氧化,虽然氧气可以扩散到SiC颗粒的外部,但气体氧化产物(SiO,CO)被困在氧化衍生的二氧化硅层中,并导致气泡的形成[24]。

3.3.孔隙率和机械强度

图5显示了复合材料的弯曲强度和开口孔隙率随烧结温度和保温时间的变化曲线,其中以15%石墨为孔转化剂。随着烧结温度从1250℃提高到1350℃,弯曲强度略有提高,但随着烧结温度的进一步提高,弯曲强度明显提高。从图2可以证实,Al2O3的含量突然减少,导致在1350~1450℃出现了较广泛的多石化和明显的方石英峰。莫来石和方石英可以增强SiC颗粒间的结合,提高多孔SiC陶瓷的强度[25,26],而开口孔隙率则随着烧结温度从1250℃提高到1450℃而不断减小。在1400℃下将浸泡时间从1延长到5h,弯曲强度提高,而随着浸泡时间从3小时增加到5小时,开孔率迅速下降。

所有试样在烧结后尺寸变化较小(1线性膨胀为0.08~0.16%),烧结后颗粒形貌变化不大,如图3所示。此外,在烧结过程中,SiC颗粒之间通过反应结合形成颈缩。因此,SiC颗粒不能发生重排。图6显示线性随着烧结温度的升高,试样的膨胀量先增大后减小。致密化行为主要与Al(OH)3的脱水、莫来石的形成以及高温下主要由SiO2和Al2O3生成的液相有关。当烧结温度从1350℃提高到1450℃时,样品中莫来石和方石英的相对含量增加,在此基础上可以推断样品中存在更多的液体。从而降低了试样的线膨胀速率,使试样的致密化更加明显,开孔率明显降低。

烧结温度越高,孔隙率越小,在1400℃时,复合材料的多层化接近完成。因此,最佳烧结温度和保温时间分别为1400℃和3h。

表2列出了不同石墨含量的多孔SiC/莫来石陶瓷的体积密度、开孔率和弯曲强度。随着石墨含量的增加,体积密度和弯曲强度都降低,而开孔时则降低。孔隙度显著增加。如表2所示,在体积密度上,当SiC高岭土Al(OH)3混合物中石墨的质量分数从48.14 MPa下降到18.12 MPa时,开口孔隙率与之相反,弯曲强度从48.14 MPa下降到18.12 MPa。从0增加到0.25。如图7所示,当孔隙度增加时,弯曲强度呈指数下降。根据Rice的说法,弯曲强度与开口孔隙率的关系如下[27]:

sigma;=sigma;0exp(-bp) (3)

其中sigma;0是非多孔结构的强度,sigma;是孔隙度p处的多孔结构强度,b是依赖于孔隙结构和材料组成的经验常数。通过对实验数据进行方程拟合,得到了sigma;0=202.6 MPa和b=4.2 6。(3)。由于氧化物粘结多孔SiC陶瓷中氧化物键合相的不同,可以从强度-孔隙度关系中估算出不同的b值。She等人得到了SiO2结合多孔SiC陶瓷材料的b=6.5-7.1,其开孔率在28~41 vol%[11]之间。She等人报道,对于孔隙率为28~44 vol%[10]的莫来石结合多孔SiC陶瓷,b=4.4的值较低。因此,b的值将随着处理条件的不同而变化。与文献报道的多孔陶瓷相比,b和sigma;0值的变化是合理的。

3.4.煅烧高岭土与Al(OH)3质量比的影响

高岭土与Al(OH)3质量比不同的样品在1400℃下烧结3h,样品的X射线衍射图谱如图8所示。在不同质量比的混合物中均观察到莫来石的形成,但只有高岭土与Al(OH)3的质量比为40:60时才能观察到不同的莫来石峰。图8D表明,样品中不仅存在莫来石,而且还存在方石英和刚玉。结果表明,通过改变煅烧高岭土与Al(OH)3的质量比,可以调节烧结载体的相组成。

表3总结了不同高岭土与Al(OH)3质量比的多孔SiC陶瓷的开孔率和弯曲强度。当高岭土与Al(OH)3的质量比从0.42增加到0.82时,孔隙率基本不变。但抗弯强度先提高到48.14MPa(最高值),然后显著下降。这是由于不同的Al2O3峰的出现所致,随着Al2O3含量的增加,方石英的峰强度越高。煅烧高岭土增加(图8D)。根据白嘉海[28]的研究结果,与未煅烧高岭土相比,煅烧高岭土样品中残留的alpha;-Al2O3和莫来石含量较高,且与未煅烧高岭土相比,莫来石含量较低。高岭土的煅烧对样品有明显的阻碍作用。由于Al2O3颗粒不能均匀接触SiC颗粒,从而与SiO2[22]发生不完全反应,形成少量的孔隙。此外,如果SiC颗粒被完全氧化成方石英,则体积膨胀将达到108%。此外,过量的方石英在高温下对多孔SiC陶瓷不利,因为其较大的热膨胀系数(293-973 K时的热膨胀系数为17.5*10-6/K,而SiC为293~973 K时的热膨胀系数为4.7*10-6/K),导致复合材料在加热和冷却过程中产生微裂纹。因此,开口孔隙率仅增加了3%,而弯曲强度却下降了17.07MPa

全文共14512字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9419],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料