英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

光纤通信系统铌酸锂调制器的综述

摘要——本文主要介绍铌酸锂外部调制器技术的现状,重点是设计,制造,系统要求,性能和可靠性。该技术可以满足当前2.5、10和 40Gb/s数字通信系统以及CATV模拟系统的性能和可靠性要求。设备拓扑结构的当前趋势是更高的数据速率和更高的集成度。特别是,在单个设备中已经实现了多种高速调制功能,例如 10Gb/s归零脉冲生成以及数据调制。

索引词——光电调制器,铌酸锂,光学调制器,波导器件。

- 介绍

over在过去的十年中,随着对电信服务和带宽需求的迅猛增长,

光纤传输系统中外部调制的优点和优点已得到牢固确立。在高速数字通信应用中,光纤色散限制了系统性能。铌酸锂(LiNbO3)外部调制器既提供了所需的带宽,又提供了使分散效应最小化的同等重要的手段。与激光二极管的直接调制不同,LiNbO3导波调制器可以设计为零线性调频或可调线性调频操作。零chi和负chi调制器有助于最大程度地减少与光纤色散相关的系统退化。在模拟系统中,线性化外部调制器可以提供非常低的调制失真。

LiNbO3调制器设备技术的进步使得能够在整个温度范围内稳定运行,极低的偏置电压漂移率和无偏置设备。器件和材料技术的这些进步伴随着对导波器件制造的大量投资。如今的最终结果是,对用于光纤通信系统的高质量LiNbO3调制器组件的需求旺盛,并且供应充足。在本文中,我们将概述LiNbO3调制器技术的现状。更详细和补充的信息

可以在最近的出版物中找到,这些出版物涵盖设备和系统应用[1],交换技术[2]和一般的导波设备[3]。

本文的第二部分描述了用于制造LiNbO3导波器件的基本技术。第三部分讨论了各种调制器设备的设计,结构和功能。第四节介绍了LiNbO3器件在数字系统中的性能。第五节介绍了LiNbO3调制器的一些非数字应用。第六节讨论了这些设备的产品开发周期和可制造性。第七节回顾了现场和加速老化测试的可靠性数据。

- 设备制造

铌酸锂具有非常高的固有调制带宽,但设备切换速度受到各种物理限制的限制。通过电压引起的折射率变化产生调制。可达到的折射率变化很小,因此需要大电压或长电极长度以获得足够的调制。调制的有用品质因数是开关电压和电极长度的乘积。对于允许合理电压的长度,集总元件电极的电容会将带宽限制为小于1 GHz。通过使用行波电极,其中电信号沿与光波相同的方向传播,可以获得更高的带宽。在这种情况下,带宽受到电和光传播常数之间的不匹配以及电极[4]的电衰减的限制。理论和实验工作已导致电极结构针对10 Gb / s数字调制进行了优化[5]。

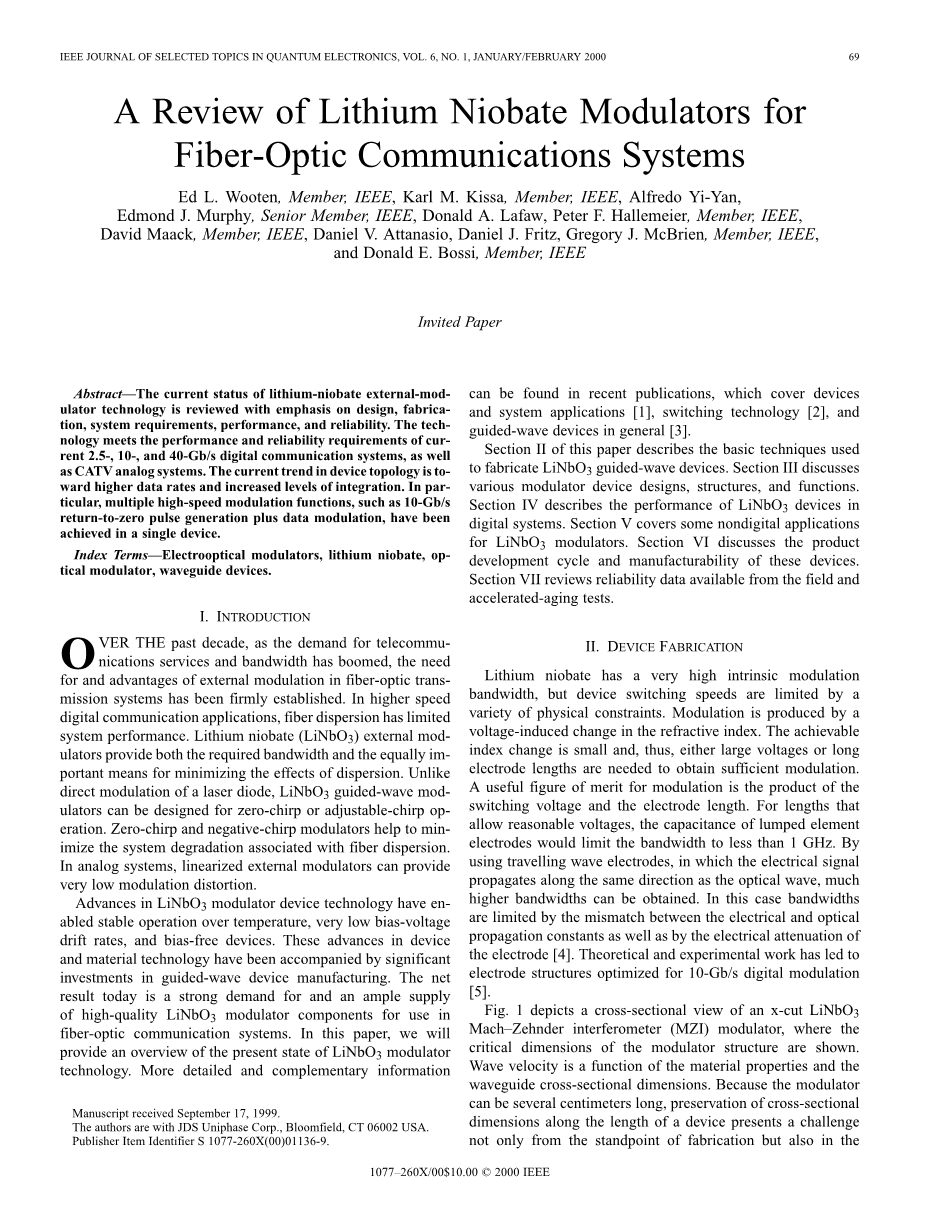

图1描绘了x切LiNbO3 Mach-Zehnder干涉仪(MZI)调制器的剖视图,其中显示了调制器结构的关键尺寸。波速是材料特性和波导横截面尺寸的函数。由于调制器的长度可能为几厘米,因此,沿器件长度方向保持横截面尺寸的挑战不仅从制造的角度来看,而且在制造方面也面临挑战。

图.1。具有共面波导(CPW)射频电极的X截止调制器的剖视图。

材料的选择和兼容性。所需的材料包括电光基板,电极金属,电极粘附层,缓冲层和用于制造光波导的掺杂剂。

- LiNbO3晶片

由于LiNbO3具有高电光系数和在用于电信的近红外波长中的高光学透明性,因此已成为制造电光调制器的首选材料。它的居里温度高(1100 C–1180 C),使其可通过金属扩散制造低损耗光波导[6]。LiNbO3还是热,化学和机械稳定的,并且与常规集成电路处理技术兼容。

在集成光学器件的制造中需要具有高光学均匀性和表面平坦度的晶片。LiNbO3晶圆是从使用切克劳斯基(Czochralski)技术生长的球团中获得的。在生长过程中,要确保消除或最小化铁离子污染物,以减少晶体对光折变光学损伤的敏感性。LiNbO3特别容易受到波长小于1 m的光学损伤。但是,对于大于1 m的波长,对于小于100 mW的光功率,光折射损伤通常可以忽略不计。

直径最大为100 mm的LiNbO3晶圆可通过不同的晶体切割(x切割,y切割和z切割)在市场上买到,切割方式取决于应用。在制造过程中对x和y切割晶圆的处理非常简单,而z切割晶圆则需要特殊的处理程序,因为晶体的压电和热电特性会在处理过程中在z面上产生电荷积聚。在Z形切割晶圆上制成的调制器还需要特殊的设计和封装,以最大程度地减少由于电荷迁移和热电荷积累而引起的偏置漂移。

- 波导制作

LiNbO3波导传统上是通过在1000°C附近扩散Ti制成的。该过程是直接的,但是必须采取预防措施以抑制Li从衬底表面向外扩散。锂含量不足的表面会导致Z偏振光出现不必要的平面波导,并严重影响调制器性能。晶体中Ti的存在会增加寻常折射率和非寻常折射率。因此,适合

掺杂浓度,TE和TM模式都将沿着波导传播。

制造LiNbO3波导的另一种方法是通过退火质子交换(APE)工艺[7]。质子交换[8]是一种低温过程(120C–250 C),来自LiNbO3晶片的锂离子与来自酸浴的质子交换。质子交换只能应用于x和z切割晶圆。酸会化学刻蚀切割出的晶圆。交换层表现出非凡指数的增加;普通索引几乎不受干扰甚至降低。因此,APE波导是偏振波导。质子交换之后是高温退火。APE工艺中的退火步骤对于获得高质量的电光波导至关重要。退火过程成功地解决了质子交换波导在没有退火的情况下折射率不稳定[9],[10]和电光效应[11]恶化的问题。在X-cut APE定向耦合器和Mach-Zehnder调制器上进行的加速老化研究表明,在125 C的13年寿命和95 C的25年寿命中,器件性能没有降低[12],[13]。

保留波导截面特性

晶片需要在Ti膜沉积中具有良好的均匀性,并且在用于扩散或交换/退火工艺的熔炉中需要均匀平坦的热区。仔细筛选晶圆的表面平整度是最小化在通过光刻法进行掩模定义期间整个晶圆上波导宽度变化的关键。最后,可以调整工艺参数(例如Ti膜厚度,扩散温度和时间)以生产高质量的条形波导,该波导显示出低的传播损耗,最佳的磁场限制以及良好的波导与光纤耦合。

几乎所有市售的2.5 Gb / s和10 Gb / s LiNbO3调制器都使用条纹光波导。随着调制速度增加到大于20 Gb / s,将需要在z切割基板上使用脊形波导来实现较低的驱动电压并减小器件长度[14]。有源(或“热”)电极下方的脊形波导将聚集的电场通量集中在波导内,并提供更严格的光学模式限制。这两种效果都增加了Z形切割结构中施加的电场和光学模式之间的重叠,从而提供了较低的开关电压。通过湿法刻蚀可以获得几微米深的LiNbO3脊[15],

[16]或离子铣削[17]技术。光滑的脊侧壁以及对蚀刻深度和侧壁方向的良好控制是实现具有良好模式限制的低损耗波导的关键。

- 电极制作

RF电极可直接在LiNbO3晶片的表面上或在光学透明的缓冲层上制造,以减少由于金属负载造成的光损耗,并提供光学/ RF速度匹配的方法。通常,首先在晶片上真空沉积诸如Ti的粘附层,然后沉积将在其中制造电极的金属基层。然后通过光刻定义电极图案。高速调制器包含RF电极,其厚度范围可以从几微米到大于15 m。需要特殊的光刻工艺来定义

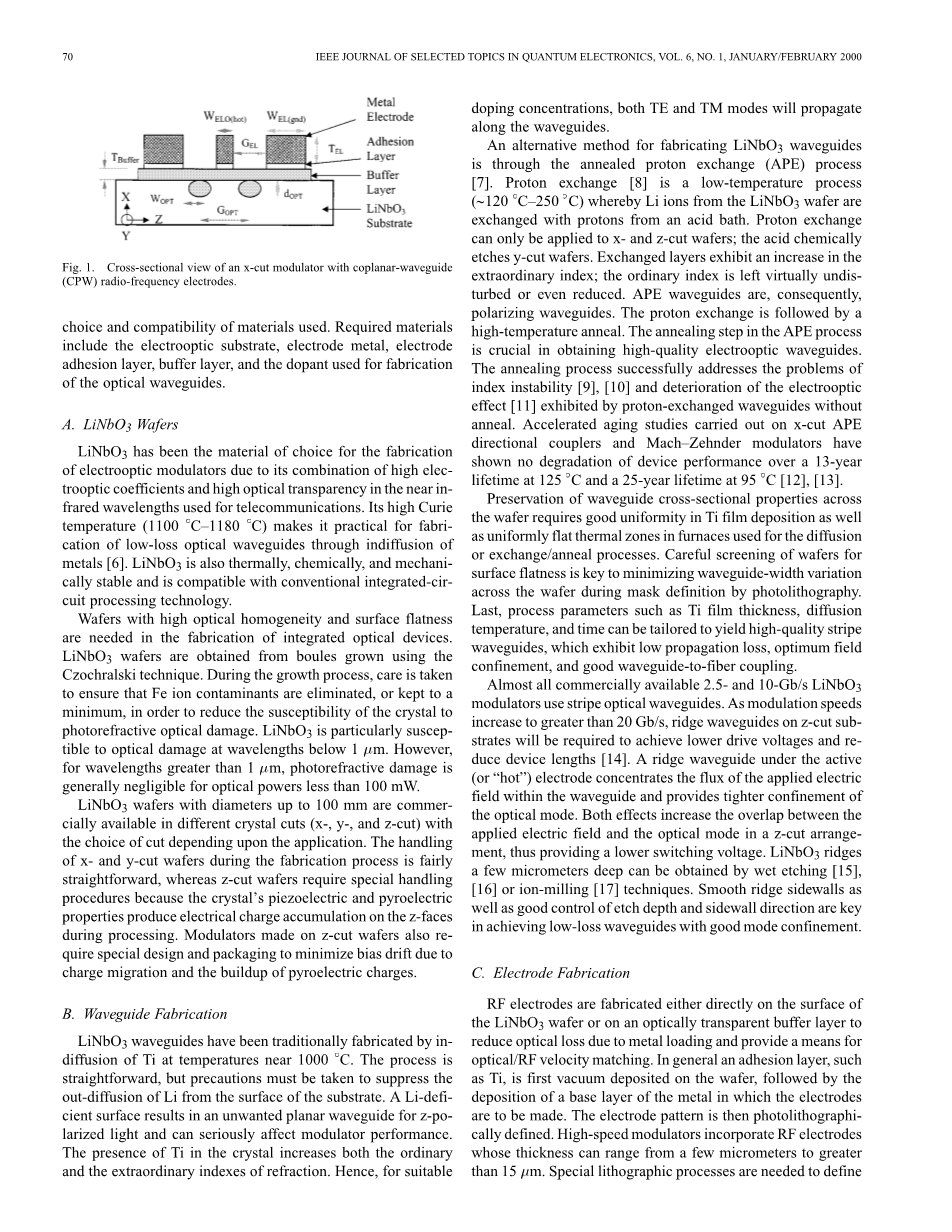

图2-厚度为18micro;m的CPW镀金电极在其弯曲区域的SEM照片。

厚的掩模,并确保电镀过程沿设备的长度方向保留RF电极的横截面。

金通常用作电极金属。产生高纯度金属,小晶粒尺寸,最小特征变形和合理电镀速率的电镀工艺是获得良好RF性能的关键。各种电镀化学品,无论是干燥的还是溶液的,都是可商购的。每种化学物质与特定的连续和/或脉冲电流源以及特定的掩模材料结合使用时效果最佳。电镀后,去除掩模并蚀刻掉间隙中的金属。图2显示了为10 Gb / s数字调制器制造的典型镀金共面波导电极的扫描电子显微镜(SEM)图片。

- 切丁和抛光

与半导体材料(例如GaAs或InP)相比,LiNbO3衬底不容易裂开。使用常规的水冷金刚石锯从LiNbO3晶片上切下包含成品调制器阵列的基板。为了消除反射,将衬底端面切成与波导成一定角度,然后抛光成光学表面。在设备的输入和输出光学面上都需要有良好的光学光洁度和锋利的边缘,以确保良好的光纤到波导耦合。为了便于处理,在将基板切成单个组件之前,先对基板上的调制器进行单独测试。

在整个调制器制造过程中必须保持清洁度。切块产生的碎屑和抛光化合物产生的微粒是污染物,可能会对调制器的性能和长期可靠性产生负面影响,因此必须在芯片清洁操作期间将其清除。

- 尾纤,包装和测试

为了在实际应用中使用LiNbO3调制器,必须对尾纤进行集成和封装,以使光和电信号得到有效的处理。

主动地指向设备或从设备中离开。在封装的LiNbO3调制器的制造中使用了三个主要的子组件或子组件。这三个子组件是集成光学芯片,光纤组件以及电气或RF互连和外壳。本文前面的段落中详细介绍了集成光学芯片的制造。

LiNbO3调制器可以包装在密封或非密封外壳中,具体取决于应用,操作环境以及调制器制造过程中使用的方法和材料。参考文献[18]全面介绍了用于生产密封包装的LiNbO3调节剂的包装技术。对于设计用于在电信中心环境中运行的设备,非气密性包装已证明满足必要的可靠性和资格要求既有效又具有成本效益[19]。

由于电光效应的偏振相关性,必须小心控制并保持提供给调制器的输入光的偏振状态,以实现最佳性能。因此,大多数LiNbO3调制器都将偏振保持光纤用于输入尾纤,而输出光纤通常是标准的单模光纤。在准备输入和输出光纤子组件时,每根光纤的末端都附有一根小的管子或块。对该管进行了切割和抛光,以最大程度地减少光纤与LiNbO3界面的后向反射。该管还增加了尾纤接头的表面积和粘结强度,从而确保了长期的稳定性和可靠性。紫外线固化或热粘合剂用于将光纤子组件附着到LiNbO3芯片上。光纤组件通常设计有应变吸收弓形,以适应LiNbO3芯片,光纤和金属外壳之间的热膨胀差异[18]。

将电气互连连接并焊接到调制器壳体,从而形成第三个子组件。尾纤化的LiNbO3芯片使用顺应性粘合剂附着到封装上,该粘合剂将光学组件与封装机械分离,并吸收热感应应变[20]。最后,使用引线键合或带状键合实现封装与LiNbO3芯片之间的电互连。对于高频操作,必须仔细控制键合的尺寸以实现最佳性能。

将所有三个子组件包装在一起后,必须将调制器密封并作为完整的功能单元进行测试。在最终测试期间通常测量的关键参数包括:光损耗,开关电压,光通/断消光,偏置稳定性以及微波/ RF特性,例如和。通常,其中一些性能参数是在设备的工作温度范围内测量的。通常不需要在每个生产设备上进行误码率和眼图测量。这些测量通常在产品开发的设计验证和确认阶段执行,并且仅在生产中需要测量上述参数。

Ⅲ.设备设计

铌酸锂调制器和开关的基本构建块通常属于以下两种类别之一:MZI类型或定向耦合器类型[21]。在MZI中,光被分成两个相互隔离的光路。来自电极的电场通过电光效应改变了两束光束的相对速度,当两条路径在输出端重新组合时,会产生可变的干扰。在定向耦合器方法中,光被注入波导结构的两种模式。所施加的场修改了两种模式的相对速度以及模式之间的耦合。定向耦合器类型的两个最常见的例子是反向三角形耦合器和数字光开关[23]-[27]。反向三角形XTI627耦合器结构紧凑,可以用适当的电压(10–20 V)进行调谐。数字光开关需要更高的驱动电压(40–50V),但可以构造为与偏振无关的开关。MZI与需要在波导之间间隔数十微米的高带宽电极结构很好地配合工作,并且需要长电极以降低驱动电压(V)。定向耦合器型开关通常用于可能需要小尺寸和极化分集,电极间隙小(lt;10m)更容易容纳。

设计LiNbO3调制器时遇到的第一选择是晶轴相对于波导和电极的方向。晶体切割会影响调制器效率(由半波电压表示)和调制器线性调频(线性调频),线性调频由线性调频(chirp)参数描述。区别在图3中显而易见,图3显示了MZI型开关中使用的四种最常见的电极结构。施加电场的最强成分必须与晶体的-轴对齐,该晶体的电光系数最高。这要求将波导放置在用于x切割配置的电极之间和用于z切割的电极下方。由于电极放置在波导的顶部,因此Z形切割设备始终需要缓冲层,以最大程度地减少由于金属吸收而引起的光学模式衰减。Z形切割设备通常还分别采用导电缓冲层和电荷渗漏层来分别减轻dc漂移和热电电荷积聚[18]。X切割设备本质上不需要缓冲层,因为电极没有直接放置在波导的上方。但是,为了实现数GHz的操作,宽带X截止设备确实使用缓冲层来实现RF和光波的速度匹配。

半导体的施加电场和电光效率。可以使用准静态技术(例如有限元或有限差分方法)对各种电极拓扑进行建模[28]。这些技术还提供了电极的微波特性(速度,阻抗和损耗)。也可以使用惠勒的电感法则[29]在高频(gt; 2 GHz)下适当确定射频损耗。通常,厚的电镀电极(um)的RF损耗低(dB cmtimes;1 GHztimes;0.5),并且由于电极之间的气隙中存在电通量,因此提高了速度匹配。由于铌酸锂的射频介电常数高,因此在x切割和z切割设备上宽带速度匹配都需要缓冲层。相对于光学介电常数.X切割电极拓扑[图。3(a)和(b)]导致无the调制,因为电极间隙中施加的电场。在Z形切割设备中,位于热电极下方的波导经历的RF场通量更加集中,与X形切割相比,导致RF和光场之间的重叠度提高了两倍。但是,相对于x-cut,z-cut接地电极下方的重叠减少了三倍。因此,对于单驱动调制器,z-cut(相对于x-cut)的总体改进仅为大约20%。两个Z形切割波导之间的重叠差异导致线性调频参数约为0.7。通过采用双驱动拓扑,驱动电路会产生推挽效应。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[239907],资料为PDF文档或Word文档,PDF文档可免费转换为Word