英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

铟氮化镓发光二极管的芯片分离技术的发展

Jae-Hoon Lee, Senior Member, IEEE, Nam-Seung Kim, and Jung-Hee Lee, Senior Member, IEEE

摘要— 我们比较了脉冲宽度为纳秒或飞秒的传统金刚石尖端划片和短脉冲激光划片制备的以铟氮化镓为主要材料的发光二极管的芯片分离技术。与金刚石尖端划片不同的是,激光划片不受浅划片深度的影响,浅划片的深度不合适通常会导致沿划片线切割芯片的失败。此外,与使用纳秒脉冲激光相比,使用飞秒脉冲激光划片的LED在20毫安时的输出的功率提高了11%。这是因为飞秒脉冲激光划片不仅消除了粒子的产生,而且使蓝宝石衬底上的热损伤的影响降到了最低。飞秒激光器因其极短的脉冲宽度和深焦距,提供了高速、高成品率和低成本的划片过程。

索引词— 烧蚀,金刚石尖端划片,飞秒激光划片,铟氮化镓,发光二极管,纳秒激光划片,粒子。

- 导言

氮化物半导体作为短波光电器件和电力电子器件的候补材料,具有广阔的应用前景[1]–[5]。它们的主要发展导致了高亮度发光二极管(LEDs)的生产,已经广泛应用与全彩显示器、交通信号灯和其他各种应用,如投影仪和汽车前照灯。尤其是基于铟氮化镓/氮化镓的白光LED被认为是最有希望取代传统白炽灯和荧光灯的固体照明器件。然而,尽管上述二极管近年来取得了成功,但其输出功率还需要进一步提高,才能用于商业用途。光输出功率的限制主要是由于内部量子效率低和光采集效率差。在蓝宝石衬底上覆盖的外延氮化镓薄膜,由于晶格和外延层与蓝宝石衬底不匹配,导致薄膜中的线程插排密度较高,使得其内部量子效率较低[6]–[7]。因此,如何降低插排密度是制备高性能LED的一个重要问题。此外,由于氮化物薄膜(n=2.4)的折射率比空气(n=1)和蓝宝石衬底(n=1.78)的折射率要高,因此逃逸锥的临界角约为23°,这表明因全内反射,仅能从表面提取约4%的光[8]。

2011年7月7日收到原稿;2011年9月28日修订; 2011年10月3日接受。当前版本日期为2011年11月1日。这项工作部分由韩国科学与工程基金会通过国家研究实验室计划提供支持,该计划由韩国科学技术部资助,拨款。M10600000273-0650000-27310,Brain Korea 21。

J.-H. Lee和N.-S. Kim 是韩国水原三星LED有限公司GaN Power研究小组的成员(电子邮件:jae-hoon03.Lee@Samsung.com;namseung.Kim@Samsung.com)。

J.-H. Lee 在韩国大邱京浦国立大学电子工程与计算机科学学院工作(电子邮件:jlee@e e.knu.ac.kr)。

本文中图形的彩色版本可在http://ieeexplore.ieee.org上在线获取。

数字对象标识符10.1109/JQE.2011.2171327

活性层中产生的大部分光在氮化镓中被再吸收或者在每次回流时被电极吸收,并因此逐渐转化为热能而消失。通过表面粗糙化、蓝宝石衬底图样化,利用倒装芯片键合、激光剥离和光子晶体结构来提高LED的光提取效率的亮度,已有大量研究[9]–[14]。

切屑分离技术也很重要。因为一些工艺,如划片或者切片可能会极大地影响器件的性能。切割蓝宝石镜片通常分为三个步骤,包括使晶片变薄至约80–150微米的厚度,用金刚石尖端沿适当形状划片,以及用适当的切割设备进行分裂。然而,在这个过程中,蓝宝石衬底的高硬度会导致划片的浅深度和金刚石尖端的快速磨损等问题,这可能会导致沿刻划线切割晶片的失败并导致低吞吐量。近年来,为了解决金刚石尖端划片中遇到的问题,人们开发了各种高速激光刻划工艺,如干激光刻划、水射流引导激光刻划和隐形刻划[15]–[21]。激光划片的优点是它能够减少划片线的宽度,使得每片晶片的芯片密度增加。蓝宝石的带隙能量约为8eV,这意味着蓝宝石衬底在5000–300nm的波长范围内是光学透明的。因此,吸收明显开始于深紫外(UV),从而,使用紫外激光器了改善光吸收,故紫外激光通常是蓝宝石划片工艺的合适选择。然而,当长波长的激光场强很高时,透明材料的束缚电子可以通过多光子吸收直接电离。有效的光烧蚀很大程度上取决于脉冲的持续时间而不是激光的波长。在我们之前的研究中[22],我们提出了一种提高LED芯片提取效率的方法,即使用100kHz的飞秒激光划片技术来使得粒子的产生和蓝宝石衬底的热损伤达到最小。然而,激光划片仍然存在与金刚石尖端划片不同的问题,而且它们对器件性能的重要性往往被忽视。在这项工作中,我们更详细地记述了使用金刚石尖端划片、纳米激光划片和飞秒激光划片的以铟氮化镓为主要材料的LED的芯片分离技术的发展。

0018–9197/$26.00 copy; 2011 IEEE

Sapphire substrate

(a)

c-axis

a

c-plane

3

a2

a1

a-plane

r-plane

c-plane(0001) r-plane(1120) a-plane(1012)

SEMCO 5.0 kV 19.8 mmtimes;10.0 k SE(M) 3/28/2006

5.00 micro;m

SEMCO 20.0 kV 12.4 mmtimes; 2.00 k SE(M) 4/12/2006

20.0 micro;m

SEMCO 20.0 kV 12.1 mmtimes; 2.00 k SE(M) 4/12/2006

20.0 micro;m

(a)

c-plane r-plane

Scribing line

a-plane

(b)

Sapphire

GaN

r-plane (10minus;12)

a-plane

breaker

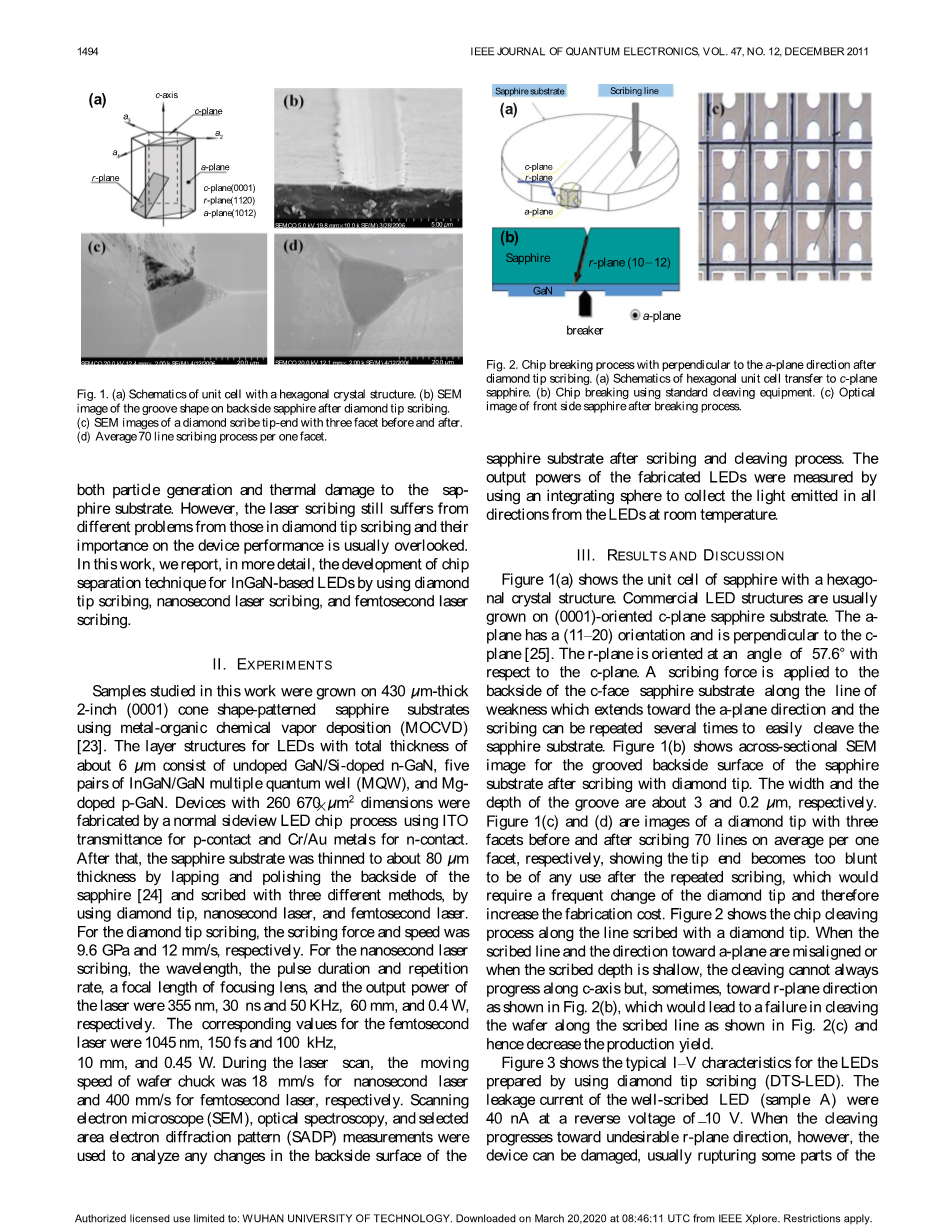

图1(a)六角形晶体结构的单元电池示意图。(b)蓝宝石背面金刚石尖端划片后沟槽形状的扫描电镜图像。(c)金刚石划片尖端前后三个刻面的扫描电镜图像。(d)平均每一面的70条线划线过程。

- 实验

本研究中的样品是在430mu;m厚的2英寸(0001)锥形图案化蓝宝石衬底上使用金属有机化学气相沉积(MOCVD)生长的[23]。总厚度约为6mu;m的led层结构由未掺杂氮化镓/硅的N型氮化镓、五对铟氮化镓/氮化镓多量子对(MQW)和掺杂了镁的P型氮化镓组成。采用一般的侧视图LED芯片工艺,利用ITO对P接触点和以铬/金为材料的N接触点的透射比,制备了260times;670mu;msup2;的器件。之后,通过研磨和抛光蓝宝石背面[24]将蓝宝石衬底减薄至约80mu;m厚,并使用金刚石尖端、纳秒激光和飞秒激光三种不同的方法进行划片。对于金刚石尖端划片,刻划的力和速度分别为9.6gpa和12mm/s。对于纳秒激光划片,激光波长为355nm,脉冲宽度为30ns,重复频率为50kHz,聚焦透镜焦距为60mm,输出功率为0.4W。飞秒激光的对应值分别为1045nm、150fs和100kHz、10mm和0.45W。在激光扫描过程中,纳秒激光的夹片移动速度为18mm/s,飞秒激光的夹片移动速度为400mm/s。利用扫描电子显微镜(SEM)、光谱学和选区电子衍射图(SADP)等测试手段,分析了蓝宝石基片划片和劈裂后背面的变化。利用扫描电子显微镜(SEM)、光谱学和选区电子衍射图(SADP)等测试手段,可以分析蓝宝石基片划片和劈裂后背面的任何变化。利用积分球收集LED在室温下向各个方向发射的光,可以测量LED的输出功率。

图2:金刚石尖端划片后垂直于a面方向的碎屑过程。(a)六角晶胞向c面蓝宝石转移的原理图。(b)使用标准切割设备进行断屑。(c)正面蓝宝石切割后的光学图像。

- 结果和讨论

图1(a)所示为具有六边形晶体结构的蓝宝石单位晶胞。商用LED结构通常生长在(0001)方向的c面蓝宝石衬底上。a面具为(11–20)方向,并垂直于c面[25]。 r面与c面成57.6°角。 在c面蓝宝石衬底的背面沿着向a面方向延伸的薄弱线施加刻划力,刻划可以重复几次以便切割蓝宝石衬底。图1(b)所示为使用金刚石尖端划片后蓝宝石衬底上的背面横截面扫描电镜图像。凹槽的宽度和深度分别约为3和0.2微米。图1(c)和(d)分别是具有三个刻面的金刚石尖端在平均每一面刻划70条线之前和之后的图像,这表明在重复刻划之后,尖端变的太钝而无法使用,这将需要频繁的更换金刚石尖端而导致制造成本的增加。图(2)所示为沿金刚石尖端刻划的切割过程。当划线和朝向a面的方向没有对准或划线深度较浅时,分离不能总是沿着c轴进行,可能会朝着图2(b)中所示的r面方向进行,这将导致沿着图2(c)所示的划线切割晶片失败,降低生产效率。

图3显示了使用金刚石尖端刻划(DTS-LED)制备的LED的典型I–V特性。在反向电压为10V时,刻划良好的LED(样品A)的泄漏电流为40nA。然而,当分离向不理想的r面方向进行时,器件会受到损伤,通常会导致MQW区P–N结上方钝化层的部分断裂。在这种情况下,在相同的反向电压下,LED(样品B)的泄漏电流增加到6mu;A,这表明不适当的刻划会对器件造成损坏,并大大增加器件的泄漏电流。

0.1

Sample A Sample B

0.01

1E-3

1E-4

1E-5

Current (A)

1E-6

1E-7

1E-8

1E-9

1E-10

1E-11

minus;10 minus;8 minus;6 minus;4 minus;2 0 2 4

Voltage (V)

图3:用金刚石尖端划片(DTS-LED)制作的样品A(无台面损伤)和样品B(有台面损伤)的I-V特性。

(a)

(b)

SEMCO AE 5.0kV 13.2 mmtimes;2.00 k SE(U)

20.0 micro;m

图4:(a)蓝宝石的横截面扫描电镜图像和正面蓝宝石的光学顶部图像。(b)经过纳秒激光划片。

图4(a)所示为蓝宝石衬底暴露在聚焦纳秒激光束下时的横截面扫描电镜图像。当激光击中晶圆时,激光功率产生的热量会迅速升高聚焦激光束光斑附近的温度,使蓝宝石基板局部熔化,因激光脉冲的持续时间比热扩散时间长,其将在脉冲持续时间内进一步扩散到基板中[26]-[28]。因此,纳秒激光束的刻划深度比金刚石尖端的刻划深度大得多,从而消除了用金刚石尖端刻划时经常发生的切割故障,这使得用图4(b)所示的标准切割过程容易分离芯片。然而,在烧蚀过程中,纳秒激光划片会产生许多粒子(碎片),这些粒子来自蒸发的液滴。图5(a)和(b)所示为切割蓝宝石衬底的俯视图和横截面图的扫描电镜图像。相当多的蓝宝石液滴会紧密的附着在划线的表面和侧壁上,使划线宽度远大于划线的20sim;50mu;m[22]。

(b)

SEMCO-AE 5.0 kV 8.5 mmtimes; 20.0 k SE(U) 3/21/06 2.00 micro;m

(c)

SEMCO-AE 5.0kV 14.6 mmtimes; 200 k SE(U)

20.0 micro;m

(d)

P-GaN MQW

N-GaN

sapphire

图5:(a)顶视图的扫描电镜图像。(b)纳秒激光划片后的侧视图。(c)用纳秒激光划片制备的样品的SADP图像。(d)纳秒激光划片制作的LED的光线跟踪。

图5(c)所示为使用纳秒激光刻划制备的样品的典型SADP图像。衍射图显示,靠近损伤区的蓝宝石衬底的晶相转变为多晶/非晶混合相,而远离损伤区的蓝宝石衬底的晶相仍保持着先前报告[22]中提到的单晶相。对于场强较低的长脉冲宽度,激光诱导击穿主要是雪崩电离[27],[28]。加热速率由激光能量的吸收速率决定。 一旦雪崩电离产生的自由电子等离子达到足够高的密度,材料就会分解并开始烧蚀。同时,电子将能量传递给离子和晶格来加热材料。在激光与物质相互作用过程中,电子与离子之间的能量传递很强,热扩散引起的损伤区域可以扩展到离聚焦区域更远的距离。如图5(d)所示,该损伤区域和所附蓝宝石液滴都将阻止MQW中产生的光子发射到空气中,这可能导致器件的提取效率降低。

图6所示为使用DTS-LED和纳秒激光划片(NLS-LED)作为输入电流函数制备的LED的输出功率。通过使用无荧光的侧视图组件来收集LED从各个方向发出的光,测量了器件的总输出功率。结果表明,DTS-LED和NLS-LED在20mA时的一般输出功率分别为15.3和13.2mW。DTS-LED显示出更高的输出功率,但如前所述,其工艺效率和制造成本较高。纳秒激光划片克服了金刚石尖端划片的缺点,但会在蓝宝石中产生比较多的粒子,热损伤面积大,不仅抑制了光子通过蓝宝石衬底背面传播到包银基板上,同时也吸收一些从LED发出的光子。

40

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239982],资料为PDF文档或Word文档,PDF文档可免费转换为Word