英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

2013年第四十六届国际生产工程科学院制造系统会议

生产模式的发展:从大规模生产到大规模定制到个性化

S. Jack Hu

机械工程,密歇根大学,安娜堡,MI 48109,美国

摘要

本文回顾了生产模式的发展过程,包括大规模生产,大规模定制和新兴的个性化模式。在每个模式中,我们讨论了包括科学原理、制造技术和系统操作的贡献,以及它们如何整合在一起以实现制造质量、生产力和响应。我们还比较了在每个模式中消费者的角色。

1.绪论

制造业对于一个国家的经济福祉和生活质量来说至关重要,因为制造业能够创造持久的财富,同时它还能通过高薪到底工作来实现财富的分配。自从两个世纪前制造业诞生以来,它已经经历了几种模式的演变。第一个模式是“工艺生产”,它制造了客户所要求的产品,但是成本非常高昂。而且也没有与这个模式相关的制造系统。此外,手工艺产品的提供者只局限于本地化的地理区域,因此这种产品是不可扩展的。互换性和移动装配线实现了“批量生产”的发展,通过大规模生产提供低成本产品。然而,这种生产提供的品种数量非常有限,正如亨利·福特(Henry Ford)的著名言论所证明的那样,“只要汽车是黑色的,任何顾客都可以在汽车上把自己想要的颜色画出来”。在20世纪80年代后期,全球竞争和消费者对高产品品种的需求导致了“大规模定制”的发展。制造商设计了基本的产品架构和选项,同时允许客户选择他们最喜欢的装配组合。产品系列计划使制造商能够在家族产品中共享某些通用组件,从而在组件级别实现规模经济。利用灵活的可重构制造系统通过组合装配在最终组装中创造出高品种,从而实现了范围经济。例如,宝马宣称,7系列可能的组合数量可能会达到1017个(www.bmwgroup.com)。许多公司都通过这种方法提供高质量的产品品种。

下一个制造模式是什么?在过去的三十年中,许多公司的管理前提是股东价值最大化。然而,在《哈佛商业评论》上发表的一篇文章中,马丁表明专注于消费者的公司已经远远超越了专注于股东的公司。因此,马丁主张公司应该从关注股东价值转向关注消费者。在他们广泛阅读的《游戏规则改变者》一书中,宝洁公司前首席执行官雷富礼和管理顾问拉姆·查兰提倡以“客户为老板”为核心的核心业务实践。他们主张“实际上让她参与共同创作和共同设计,在它的基础上澄清、细分并且准确地定位谁在设计和制定新产品创新之前,这意味着她将从一开始就参与到创新的迭代、双向创造和设计中。“消费者对影响和参与产品设计的渴望是导致新出现的制造业模式的关键驱动因素——我们称之为个性化或者个性化生产。

图1 生产模式中的数量变化关系

生产模式的演变如图1所示,采用量变关系。在本文的其余部分内容中,我们将回顾大规模生产和大规模定制的发展以及与之相关的支持技术。然后,我们讨论了新兴的个性化模式以及实现这种新模式所需要的支持技术。

2.大规模制造

大规模生产,或者说是美国的生产系统,首先是在密歇根州底特律附近的高地公园引入亨利福特移动装配线,并在二战结束后达到了高峰,当时对产品的需求非常高。互换性、移动装配线和科学管理是大规模生产的关键科学、技术和系统支持者。虽然大规模生产为美国和许多个人创造了巨大的财富,但它也有一些弱点,我们将在后面看到。

可互换性:在20世纪初引入流水线时,随机选择零件并将它们组装在一起的能力是至关重要的。个别零件大量生产,但控制在公差范围内。产品可以随机地组装成所需的规格和性能。可互换部件的概念起源于欧洲,但在1801年,当伊莱·惠特尼使用相同的精确部件和机械装置制造了10支枪,然后在美国国会面前拆卸和重新组装这些枪时,他便开始试验可互换部件。虽然惠特尼积极倡导互换性的概念,但他无法在生产中成功实施。凯迪拉克汽车公司的创始人亨利·利兰后来成功地为汽车制造业改造了可互换部件。可互换部件使大批量零部件的经济生产成为可能。随后,当所有这些都一起聚焦在流水线上时,就实现了规模经济。

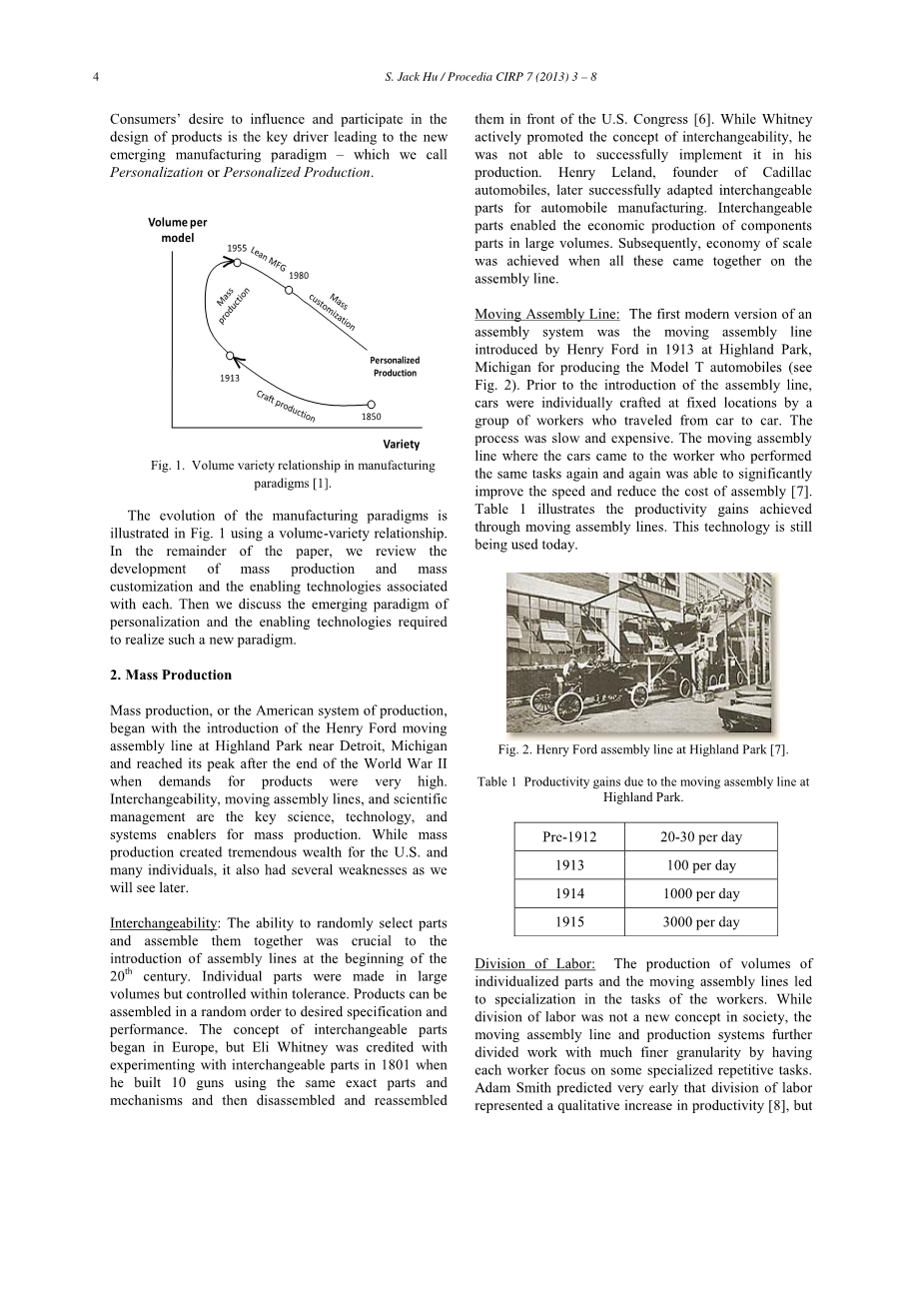

移动装配线:装配系统的第一个现代版本是亨利·福特于1913年在密歇根州高地公园推出的移动装配线,用于生产T型车(见图2)。在引入流水线之前,汽车是由一群从一辆汽车到另一辆汽车的工作人员在固定位置单独制作的。这个过程是既缓慢又昂贵的。在移动的装配线上,汽车工人们一次又一次地完成相同的任务,从而能够显著地提高速度并降低装配成本。表1说明了通过移动装配线实现的生产率增长 这项技术直到今天仍在使用。

图2 在高地公园的亨利福特装配线

表1高地公园移动装配线所带来的生产率提高

|

1912 |

20-30/日 |

|

1913 |

100/日 |

|

1914 |

1000/日 |

|

1915 |

3000/日 |

分工:个体化零件的大量生产和移动装配线的生产导致了工人任务的专业化。 虽然劳动分工并不是社会上的新概念,但是移动装配线和生产系统通过让每个工人都专注于一些专门的重复性任务,来进一步将工作细分得更精细。亚当bull;斯密(Adam Smith)很早就预言到,劳动分工代表了生产力的质的提高,但也有人批评说,工人的工作只局限于一项任务。在这样的环境下,工人们看不到他们工作的价值和对最终产品的贡献。这在大规模生产中尤其明显。

科学管理:弗雷德里克泰勒(Fredrick Taylor)的科学管理理论是提高经济效率,特别是提高劳动生产率的早期尝试之一。泰勒将时间研究、工作培训和工人与管理层的分离等引入到到美国的生产体系中。泰勒还对金属切割的科学和艺术做出了贡献。

大规模生产的局限性:大规模生产的主要目标是追求生产力。制造商设计产品并将它们推向消费者,但他们的投入有限。事实上,许多美国制造商已经忘记了他们的客户。产品质量恶化。当产品销售不佳时,库存成本增加。劳动分工也造成了管理层和工人之间的问题。在许多日本产品进入美国市场之前,似乎没有人注意到制造商面临的问题。

第一次对美国制造商的警示是在20世纪70年代的第一次石油危机期间发生的。在美国销售的日本汽车更便宜,更好,更省油。在20世纪80年代中期,又一波日本产品再次出现在美国。这一次,日本制造的电视机,录像机几乎占据了美国市场的主导地位,美国的制造商在这些领域不再具有竞争力。

为了找出日本人的所作所为,工程师和研究人员被派往日本去尝试学习日本的制造方法。在各种各样的发现中,最重要的发现是一位美国统计学家和教授,教授日本人关于质量和制造管理知识的教授。那个美国人是爱德华·戴明(W. Edward Deming),他被认为是日本的英雄,为日本的制造业和商业作出巨大的贡献,但他的教学和哲学才刚刚开始被美国制造商所接受。

关于日本制造业的另一个重要发现是通过麻省理工学院国际汽车项目。来自日本、美国和欧洲的汽车制造商参与了这项研究,其产出是《改变世界的机器》一书,其中介绍了丰田生产系统和精益生产的概念。

精益生产:精益生产是基于丰田生产系统的制造管理理念。它旨在最大限度地为客户创造价值,同时最大限度地减少流程中的浪费。精益原则和各种方法可以在各种各样的书籍中找到。精益生产正在影响美国每一个主要的制造商的质量、成本和交付。

3.大规模定制

大规模定制的模式出现在20世纪80年代后期,随着对产品品种的需求增加。自那时起,消费品制造商提供的品种数量大幅增加。在[1]中使用的一个例子是美国的不同汽车模型的数量,从1969年的44个增加到2006年的165个。在每个车型内,在动力总成和内饰组合上可以有多种选择。市场细分和全球竞争导致了如此的高品种和高度定制化产品的发展。

大规模定制是由几个重要的概念和技术支持的,包括产品家族架构、可重构的制造系统和延迟分化。

产品系列体系结构:(PFA)是大规模定制中的一个重要概念。通过产品系列体系结构(PFA),制造商可以开发一种产品系列战略,其中某些功能模块是共享的,而其他功能模块则分别提供几种不同的变型,以便组装组合可以在最终产品中提供高度多样化(参见图3,其中总数变体是3*2···*3)。消费者可以选择不同模块型号的组合,以便制造商为他/她组装。这种方法使得制造商能够生产消费者最喜欢的定制产品。

图3 产品族架构(PFA)代表组装的多样性

可重构制造系统(RMS):随着大规模定制的高度多样化,制造系统需要根据不断变化的产品组合和需求方面对不断变化的市场做出反应。Koren等人首先提出了可重构制造系统的概念。RMS是一种系统,它的设计是为了快速改变其结构和控制,以便根据突然的市场变化调整零件族的生产能力和功能。制造系统的配置在影响系统性能方面发挥着重要的作用。

延迟差异化:为了管理制造系统中的高品质,延迟产品差异化被实施以延迟不同产品具有其独特特征的点。流程和程序集在分化方面很常见。这种延迟降低了成本并提高了装配系统的响应速度。图4(b)展示了一个具有区别的配置。

图4 制造系统配置:(a)混合模型装配,(b)配置与微分

虽然大规模定制为消费者提供了多种多样的选择,但如此高的品种多样性也在组装系统中引入了制造复杂性,这对影响系统性能产生了影响。此外,消费者的角色仅限于选择模块组合,并且他/她可能无法完全按照他/她的期望获得完全一样的产品。

4.个性化定制

互联网和计算机无处不在的存在以及新兴响应式制造系统(如3D打印)的出现,为产品实现的新范式提供了机会:个性化的产品符合消费者的个性化需求和消费者的偏好。客户通过与制造商和其他消费者合作创造创新产品并实现价值。这种协同设计过程可以通过开放式产品架构,按需制造系统和响应性的网络物理系统来实现的,其中涉及用户参与设计,产品模拟/认证,制造,供应和装配过程,以快速满足消费者的需求和偏好。

开放式架构产品:产品个性化依赖于一个开放式产品平台,允许将各种模块(包括用户设计的模块)集成在一起。虽然大规模定制的产品系列设计方法基于由通用模块和定制模块组成的产品,但个性化产品通常具有开放式架构,并将由三种模块组成:通用模块产品平台;定制模块,让客户选择,混合和匹配;以及允许客户创建和设计的个性化模块。所有这些模块将具有标准的机械,电气和信息接口,以便于组装和拆卸。基于产品的预期价值,可制造性和成本,一些设计可能不包含所有三种类型的模块,但可能仅由定制和个性化模块组成。产品架构是根据成本和可制造性确定常见,可定制和个性化的模块。

个性化设计:消费者参与不同层次的设计过程。许多设计师更有可能成为新手,他们在设计方法和对他们重要的偏好方面带来重大差异。需要对新接口的设计和整合进行研究,以支持新手设计师,专家设计师和可能的专家设计师作为设计师的互动辅助工具。实际上,许多用户将在设计过程中学习大量的数据。需要可视化工具来帮助消费者理解设计选择的影响,而无需提供物理原型。非常希望设计环境能够灵活地适应新手和经验丰富的设计师,这些设计师既希望自由地进行创意设计,又能够在开放架构产品平台下可视化个性化模块的集成。

按需制造系统:为确保对消费者需求的快速响应,制造系统必须灵活地制造个性化产品特征和模块,并将这些模块与其他制造商提供的模块组装在一起。 直接从CAD模型中有效创建3D实体对象的增材制造被认为是实现个性化的技术。 此外,按需组装系统应该配置并重新配置经济高效的设计。

网络物理系统:为了支持分布式个性化设计,协作和按需制造,与物理设计和制造系统集成的计算工具将是必要的。基于计算和物理组件协同作用的工程系统被称为网络物理系统。将需要新的用户界面方法和工具来支持可伸缩的用户体验和协作的分布式设计方法。需要的方法将利用现有的网络社交网络基础设施来支持用户,因为他们共享他们的设计,并查看具有相似兴趣的人的设计。个性化也会导致志同道合的设计师群体的出现。除了用户界面工具之外,我们还看到一个丰富的设计数据库将会不断地发展,以供制造商在识别潜在的新市场和新产品时使用。为了支持制造商,我们需要工具和算法,因为公司寻求数据挖掘设计空间,以识别出新市场和新产品潜力的趋势和紧急设计。

需要高级的分析工具来验证这些高度个性化产品的安全性和可靠性,并在仿真中执行人工操作。虽然这一愿景包括个人设计师有充分的自由去个性化设计,但现实是设计空间是有界的,通常是对安全、可制造性和可靠性的限制。了解如何向设计者展示这些界限以及如何评估个性化设计将是一个重大的研究挑战。

最后,需要新的网络物理工具来支持按需制造。对可制造性设计的动态评价将是对可实现个性化产品创造的关键。还需要可重新配置的装配系统和供应链管理工具,以适应各种生产组合。

5.总结

本文回顾了三种制造范式的发展,并对各自的实现技术进行了探讨。虽然大规模生产、大规模定制和个性化的目标可以概括为规模经济、范围经济和价值差异化,消费者的角色也从“购买”、“选择”到“设计”参与。每一种更新的范式都将包含先前范式的目标和方法,并要求更灵敏的制造系统。这些范例的比较如图5所示,并在表2中总结。这三种模式很可能并存,这样制造商就可以为广大消费者提供广泛的产品选择,这样消费者就可以购买、选择或设计他们自己的产品来满足他们的个人需求。

图5 制造范例的目标

表2 大规模生产、大规模定制和个性化生产的关键区别

全文共5467字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9479],资料为PDF文档或Word文档,PDF文档可免费转换为Word