英语原文共 16 页

Optimal design and analysis of mono leaf composite spring by finite element analysis

单片复合弹簧的有限元优化设计与分析

摘要:利用有限元分析软件ANSYS,对轻型汽车后悬架系统中使用的九片钢板弹簧进行了有限元分析。用解析解和实验结果验证了应力和挠度的有限元分析结果。建议用组合弹簧代替现有的钢弹簧。根据钢板弹簧的试验结果,设计了一种环氧树脂基E玻璃纤维单片式复合弹簧,并通过有限元分析对其几何结构进行了优化。设计变量是复合弹簧的宽度和厚度。设计约束为应力(蔡武破坏准则)和位移。目的是获得一个最小重量的弹簧,能够承受预期的静态外力而不会发生故障。优化后的弹簧宽度将减小,厚度将从弹簧眼向轴座呈双曲线增加。假定了一个近似弹簧模型,并给出了其解析解。与钢弹簧相比,优化后的复合钢板弹簧具有更低的应力,无眼单元的弹簧重量比钢弹簧低近65%。

关键词:E-玻璃/环氧复合材料,有限元分析,几何优化,板簧,

数学模型,悬挂系统。

引言

悬挂板簧是汽车减重的潜在项目之一,因为它占非簧载重量的10%到20%。这有助于实现车辆改善的骑行品质。弹簧设计用于吸收,储存和释放能量。因此,材料的应变能成为设计弹簧的主要因素。在每辆汽车中,板簧是提供良好悬架的主要部件之一,在支撑横向载荷,冲击载荷,制动扭矩和驱动扭矩方面起着至关重要的作用。与钢材相比,复合材料具有更高的弹性应变能储存能力和高强度重量比。复合材料的引入使得可以减轻重量而不会降低承载能力和板簧的刚度。

一些文献和论文致力于复合材料在汽车中的应用。其中一些重点是汽车悬架的论文在这里进行了评述。 E Breuce Kirkhan [1],开发了Liteflex汽车悬架复合弹簧,这是一种独特的新产品,汇集了材料加工和设计技术,以满足当今汽车世界的需求。 P Beardmore [2],已经研究证明纤维增强塑料在汽车结构应用中的可行性和潜力。利用横向FRP板簧将现有冲压钢下臂和Escort车辆后悬架的螺旋弹簧的功能集成的悬架系统得到了发展。 W J Yu [3]研究了用于汽车悬架的双锥形玻璃纤维/环氧树脂(FRP)板簧的基本性能。 Shen [4]描述了复合板簧的合适设计,材料选择,制造方法和性能的需要。在选择玻璃纤维和环氧树脂的组合之前,考虑了许多增强材料和基质树脂材料。 Xin Liu [5]使用TURBO PASCAL 5.0开发了另一种功能强大且高效的算法,用于优化复合材料板簧的几何形状。采用的方法是称为格搜索方法的非线性技术。 I Rajendran [6]利用基于ANSYS软件的有限元方法开发了复合材料板簧的优化设计,进行了一系列的分析,评估和修改。 I Rajendran [7]开发了数学规划方法 - 一种使用遗传算法进行复合材料板簧设计优化的配方和求解技术。 H A Al-Qureshi [8]在他的论文中提出了关于复合弹簧分析,设计和制造的一般性研究。选择紧凑型汽车的悬架弹簧作为原型。 Mahmood M Shokreih [9]尝试使用ANSYS VS.4软件优化复合材料板簧几何。 G S Shivashankar [10]进行了低成本的完整单叶复合弹簧的制造,该弹簧具有粘接端接头,并且还进行了分析和设计的一般研究。

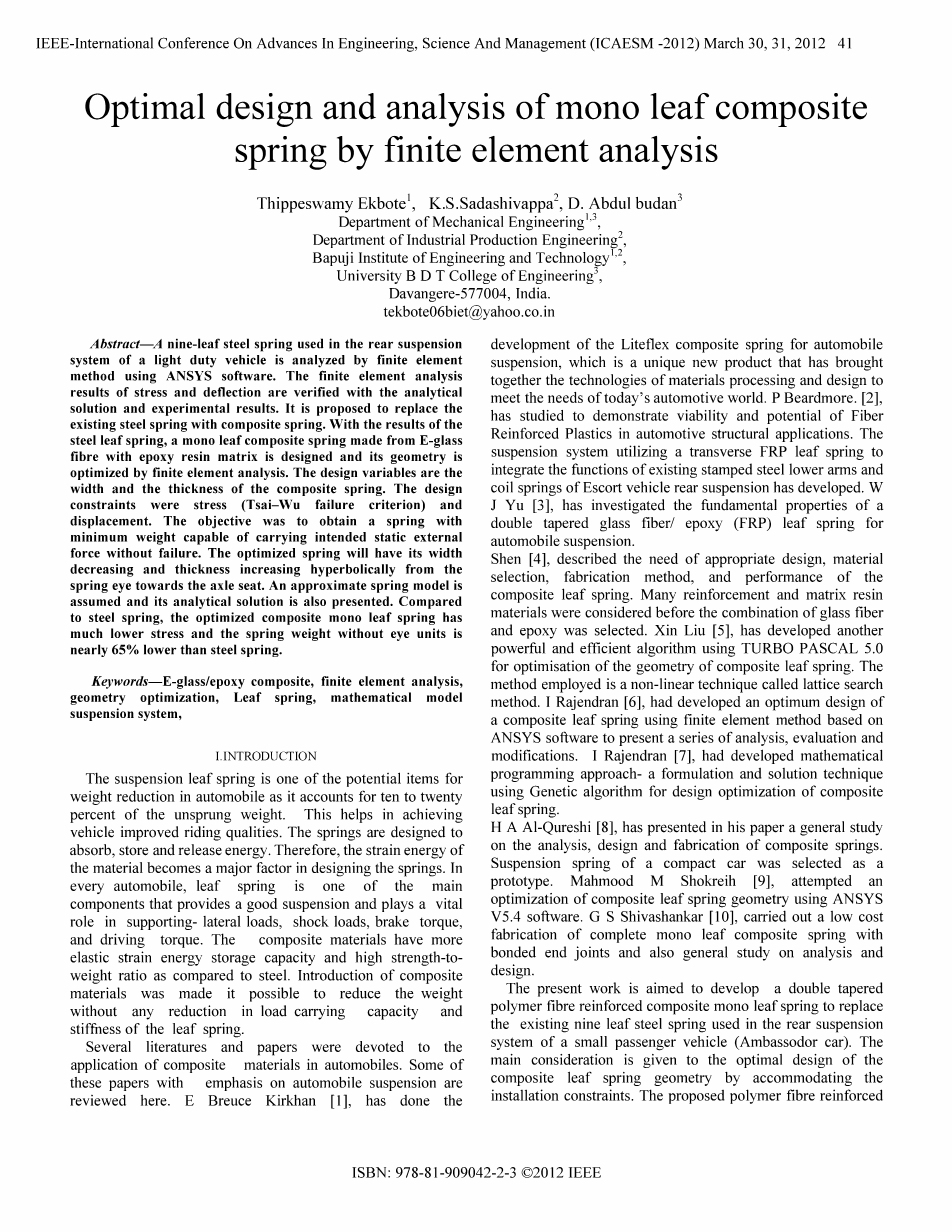

目前的工作旨在开发一种双锥形聚合物纤维增强复合材料单片弹簧,以取代现有的九叶钢弹簧,用于小型乘用车(Ambassodor汽车)的后悬架系统。主要考虑通过适应安装约束来优化复合板簧几何形状的设计。所提出的聚合物纤维增强复合材料单片弹簧如图1所示。为了简化分析,有利的是将板簧视为两个直的悬臂梁的组合,所述两个直的悬臂梁在中间刚性地固定在端部处的力。在宽度方向上的纤维未对准通常小到足以忽略宽度方向上的纤维未对准。

图1. 提出的聚合物纤维增强复合材料单片弹簧。

1,多钢板弹簧的有限元设计与分析

多叶半椭圆形钢弹簧在自行式车辆上用作柔性梁,并将驱动力和断裂力从轴组件传递到框架。它们由优质合金钢制成。多叶钢弹簧的照片视图如图2所示。多叶钢弹簧的设计参数列于表Ⅰ中。

1.1 钢弹簧的弯曲应力,挠度和弹簧刚度的分析

使用以下分析设计方程,多叶钢弹簧的弯曲应力,挠度和弹簧刚度的极限值分别为495.61 MPa,49.7 mm和38.72 N / mm。

所有叶簧的最大弯曲应力 sigma;b=6PL/nb2i (1)

弹簧中心的最大挠度 delta;=6PL3/Ebt3(3nf 2ng) (2)

弹簧速率或刚度 s=6PL3/Ebt3(3nf 2ng) (3)

图2. 汽车多叶钢板弹簧

表I 多叶钢弹簧的设计参数

|

型号:Ambassador Classic 800 Nova Rear产品编号:51-126 |

|

|---|---|

|

材料 - 弹簧钢 |

IS 55Si2Mn90 |

|

屈服强度 |

1470 MPa |

|

杨氏模量(E) |

2.1 times;105 MPa |

|

回弹率 |

35–40 N/mm |

|

每个板簧上的正常载荷 |

3850 N |

|

板簧一半的正常载荷(P) |

1925 N |

|

跨度长度或眼睛中心之间的距离 |

1165 mm |

|

全叶的数量,包括主叶(nf) |

3 |

|

渐变叶数(ng) |

6 |

|

每片叶子的宽度(b) |

38.1 mm |

|

每片叶子的厚度(t) |

6.1 mm |

|

从卸载弹簧的主叶片的顶部表面的曲率半径 |

1060 mm |

|

供曲度 |

175 mm |

|

眼孔的内径(d) |

23.5 mm |

|

弹簧宽度的可用空间 |

80–90 mm |

|

含夹子的多叶钢弹簧的总重量 |

174.92 N |

1.2,有限元分析多叶钢弹簧的静力分析

利用ANSYS软件生成多叶钢弹簧的二维几何模型,用于有限元分析。由于垂直中心线的对称性,仅考虑弹簧的右半部分进行分析。使用2D,PLANE42元素和CONTACT 49元素对每个叶进行建模,以表示叶的相邻表面之间的接触和滑动。保持适当的网格密度,并从表I中选择材料特性。

边界条件包括最底部的节点沿Y方向冻结以表示板簧的轴座处的刚性支撑。在眼端节点处施加1925N的最大垂直载荷。多叶钢弹簧一半的有限元模型如图3所示。钢弹簧挠度和应力(Von-Mises)的线性静态分析结果分别如图4和图5所示。在弹簧的临界中间部分,眼端的最大垂直偏转为52.6mm,最大应(Von-Mises)为214.7MPa。在每个叶端接触相邻叶的表面的位置处,诱导的大最应力值(Von-Mises)为480.8MPa。静态试验的实验结果列于表II中。

图3.带约束钢板弹簧的有限元模型

图4.钢板弹簧的挠度模式

图5.钢板弹簧的应力(Von-Mises)

表二钢板弹簧静态试验结果

|

静载荷 |

弹簧中心最大垂直荷载 |

3850plusmn;200 N |

|---|---|---|

|

弹簧中心最大垂直挠度 |

514plusmn;12 mm |

|

|

实测应力 |

484plusmn;23.2MPa |

|

|

完全冲击负载 |

弹簧中心最大垂直冲击载荷 |

7300plusmn;450 N |

|

弹簧中心最大垂直挠度 |

130.8plusmn;18 mm |

|

|

实测应力 |

935.5 MPa |

|

|

完全冲击负载 |

弹簧中心最大垂直冲击载荷 |

7300plusmn;450 N |

2,聚合物复合板簧

材料的应变能成为弹簧设计的主要因素。复合材料的引入使得可以减少板簧的重量而不会降低承载能力和刚度。

2.1 材料选择

1)增强玻璃纤维

E-玻璃纤维以非常适中的成本具有机械,化学和电学性质的有用平衡。玻璃纤维符合ASTM规范。所用玻璃纤维的典型机械性能列于表III中。

2)环氧树脂基质

环氧树脂具有高强度,低收缩率,对各种基材的优异附着力,有效的电绝缘性,耐化学性和耐溶剂性,低成本和低毒性。环氧树脂用作基质材料。环氧树脂与大量称为固化剂或硬化剂的化学物质发生反应。最常用的固化剂是胺,胺衍生物和酸酐。表IV列出了本工作中使用的E-玻璃/环氧树脂复合体系的细节。出于分析目的,使用E-玻璃/环氧树脂复合材料的代表性材料特性(表V)。

表三.商用E-玻璃纤维的典型力学性能

|

属性 |

数值 |

属性 |

数值 |

|---|---|---|---|

|

密度,Kg / m3 |

2550 |

抗拉强度,MPa |

3100–3800 |

|

弹性模量,GPa |

76–79 |

比模量,Mm |

3.1–3.2 |

|

比强度,毫米 |

0.124–0.153 |

CTE,10-61K |

5 |

|

断裂伸长率,% |

4.8 |

纤维直径,mu;m |

5–20 |

表四.使用的E-玻璃/EPDXY复合系统

<td

资料编号:[5880]</td

|

材料 |

商品名称/化学名称 |

密度kg / m3 |

|---|---|---|

|

环氧树脂 |

E P401(相当于Dobeckot 20F)双酚A的二乙醚(DGEBA) |

1162 |

|

固化剂 |

H151(相当于硬化剂HY 758)三乙烯基胺(TETA) |

954 |