5 外文翻译(中文)

An improved model for dynamic analysis of a double-helical

gear reduction unit by hybrid user-defifined elements:

Experimental and numerical validation

摘要

本文介绍了一种改进的混合用户自定义元素生成模型的双斜齿轮减速器动力学分析方法。 基于结构动力学和系统动力学的理论,该模型包括四个发展分别模拟齿轮副、轴承、柔性轴和壳体。一个采用基于编码器的方法测量齿轮副的振动加速度,采用基于加速度计的测量系统测量齿轮副的动态响应。 此外,用有限元分析法和集中质量法建立了两个附加模型,为了说明 HUELM 方法的实质优点,构造了一个数值比较模型(LMM)。 与 LMM 相比,HUELM 具有研究相互作用的能力在子系统之间进行有限元分析,其效率高于有限元分析,这主要是由于子系统之间的相互作用,综合齿面接触分析方法和受载齿面接触分析方法。结果表明,HUELM 模型的预测结果与实验结果吻合较好根据啮合频率和振动响应的数据。 这也是从数值比较表明,HUELM 方法适用于动力分析,特别是动力分析大型复杂传输设备。

1. 引言

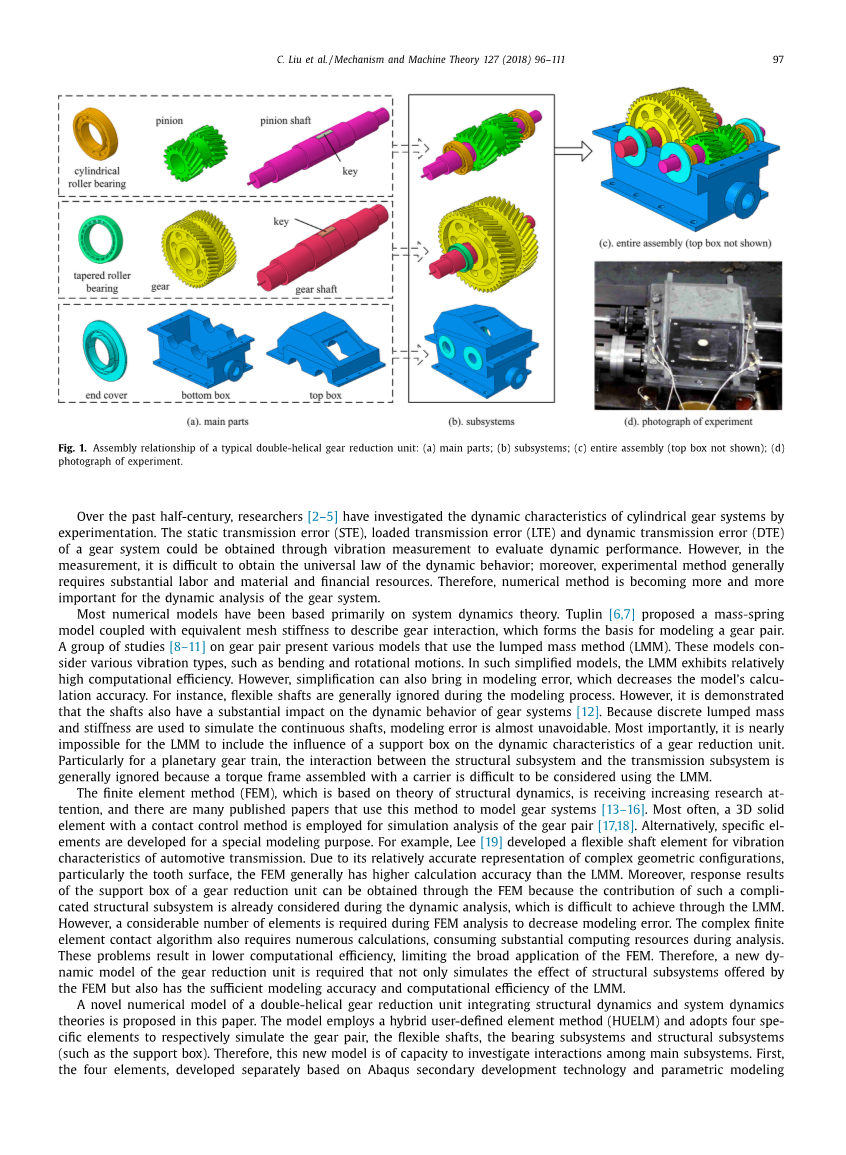

双斜齿轮减速器作为机械设备中常用的动力推进装置,已经得到了广泛的应用

应用于许多工业领域。 如图1[1]所示,一个典型的还原单位通常集成了许多

组件,如齿轮副,柔性轴,轴承,支持箱和附件。 此外,这个高度复杂的

系统涉及其不同部分之间错综复杂的接触关系。众所周知,系统的动态特性对其所属机械的振动噪声和耐久性特性有很大的影响。 作用在齿轮上的力放大后,可能会产生较大的载荷和应力动态条件下,甚至造成齿轮损坏或失效。 因此,动态分析的还原对该单元对于理论推广和工程实践具有重要意义。

在过去的半个世纪中,研究人员[2-5]对圆柱齿轮系统的动力学特性进行了研究实验。 静态传输误差(STE)、加载传输误差(LTE)和动态传输误差(DTE)

通过对齿轮系统的振动测量,可以得到齿轮系统的动态特性。 然而,在

测量时,很难得到动态行为的普遍规律,而且一般采用实验方法需要大量的人力物力和财力。 因此,数值方法越来越受到重视对齿轮系统的动力学分析具有重要意义。

大多数数值模型主要以系统动力学理论为基础。 Tuplin [6,7]提出了质量弹簧

建立了描述齿轮相互作用的等效啮合刚度模型,为齿轮副的建模奠定了基础。一组关于齿轮副的研究[8-11]提出了使用集中质量法(LMM)的各种模型。 这些模型考虑了各种振动类型,如弯曲和旋转运动。 在这样的简化模型中,LMM 展示了相对的高计算效率。 然而,简化也会带来建模误差,降低了模型的计算精度。 例如,柔性轴在建模过程中通常被忽略。 然而,事实证明了这一点

轴也有实质性的影响,动态行为的齿轮系统[12]。 因为离散集中质量

对连续轴进行了数值模拟,模型误差几乎是不可避免的。 最重要的是,它几乎是Lmm 不可能包括支承箱对齿轮减速器动态特性的影响。特别是对于行星轮系,结构子系统和传动子系统之间的相互作用是一般忽略,因为一个扭矩框架与载体组装是难以考虑使用 LMM。

以结构动力学理论为基础的有限元分析齿轮传动系统(FEM)正受到越来越多的研究关注,已发表的许多论文都使用这种方法对齿轮系统进行建模[13-16]。 最常见的是3 d 实体

采用接触控制方法对齿轮副进行了仿真分析[17,18]。 或者,为了特殊的建模目的而开发特定的元素。 例如,Lee [19]开发了一种用于振动的柔性轴元件

汽车变速器的特性。 由于它比较准确地表示了复杂的几何构型,尤其是齿面,有限元法一般比 LMM 具有更高的计算精度。 此外,回应的结果

由于在动力分析中已经考虑了这样一个复杂的结构子系统的贡献,因此用有限元法可以得到齿轮减速器支承箱的有限元模型,这是用 LMM 难以实现的。

然而,在有限元分析过程中,为了减少建模误差,需要使用大量的单元。 复杂有限元素接触算法还需要大量的计算,在分析过程中消耗大量的计算资源。

这些问题降低了计算效率,限制了有限元法的广泛应用。 因此,需要建立一种新的齿轮减速器动力学模型,该模型不仅能够模拟齿轮减速器各结构子系统的作用,而且能够模拟齿轮减速器各结构子系统的作用并且具有足够的建模精度和计算效率的 LMM。结构动力学与系统动力学相结合的双斜齿轮减速器数值模型

本文提出了一些理论。 该模型采用混合用户自定义单元法(HUELM) ,分别采用四个特定单元模拟齿轮副、柔性轴、轴承子系统和结构子系统(如支撑盒)。 因此,该模型具有研究主要子系统之间相互作用的能力。 首先基于 Abaqus 二次开发技术和参数化建模技术分别开发的四元件,由精确的计算公式控制,使模型具有足够的计算精度和效率。 其次,利用 LMM 和 FEM 建立了两个附加模型,并与 HUELM 模型进行了比较模型。 比较的目的是说明 HUELM 模型和 LMM 模型达到了类似的精度。 然而,不同于在 LMM 模型中,HUELM 模型可以直接得到支撑箱的振动响应。 此外,HUELM

由于定义的节点和单元较少,因此比有限元法更有效。 第三,搭建了一个实验装置,支撑箱的振动响应由加速度计测量,以便与 HUELM 结果进行比较。这种方法的目的是证明 HUELM 模型是一个有效的手段来预测箱响应。 此外,我们

结果表明 HUELM 模型是准确的,因为 HUELM 预测的 DTE 加速度与实验结果吻合得很好

实验数据。 通过实验验证和数值比较,可以接受 HUELM 模型,尤其适用于复杂齿轮减速器的动力学分析。

2.混合用户定义单元法

额外的建模细节 HUELM 和相关的模态调查描述在我们的早期文件[1]。 这个本文的主要目的是通过实验和数值方法对动态 HUELM 模型进行验证介绍了 HUELM 的基本原理及其产生的模型差异。 一个动态模型由 HUELM 构造的示例约简单元如图2所示,其中使用框架来说明装配单位关系。一般来说,模型由四个具体元素组成: 啮合元素,轴承元素,三维轴元素

还有住房部分。 使用示例化简单元的主要参数(表1-4) ,四个元素中的每一个基于相应子系统的精确元素方程进行开发。

通过坐标变换,利用两个相邻单元的交点将所有单元组合成一个整体系统。 根据各元素方程[1] ,确定了还原单元的系统方程为

Mtotaluuml; Ctotalu˙ Ktotalu = Ftotal (1)

然后,使用 Abaqus 二次开发技术编写模型的 UEL 子程序[20]。 这个

Huelm 的详细开发和模拟流程如图3所示。

当 UEL 子程序的标识符满足 LFLAGS (3)1和 LFLAGS (1)11(或12)时,调用直接积分动态分析步骤计算单元的动态响应。 此外,为了提高计算效率,为 HUELM 分析编写了 Python 脚本,该脚本在集成时自动生成有限元模拟预处理和后处理。 通过这种方式,HUELM 可以方便地获得最终结果

3 数值模拟模型

作为常用的数值模型,齿轮系统的动力分析通常采用三维有限元模型和集中质量模型。 然而,这两种方法仍然存在缺陷,限制了它们的广泛应用。 前者

消耗大量计算资源,导致计算效率降低。 后者发现很难获得结构子系统的响应结果,如齿轮减速单元的支撑盒。 综合优势在有限元法和 LMM 算法的基础上,HUELM 算法不仅计算效率高,而且具有精确计算的重要能力获得盒子的响应。 为了证明这种说法的有效性,一个有限元模型和一个集中质量模型的例子为了与 HUELM 模型进行比较,我们创建了一个简化单元。

3.1. 三维有限元模型

采用实体单元网格技术和接触分析方法,在 Abaqus 建立了实例简化单元的完整三维有限元模型。 基本的几何和物理参数与Huelm 模型的输入数据(表1-4)。 主要的建模特征描述如下。

(1)为避免可能出现的几何误差,精确创建了归约单元的每个主要部件和所有部件

在一个全局坐标系中组装,没有设置错误。 例如,齿面上的一系列节点精确生成以获得齿轮齿的精确几何形状(图4(a))。 此外,基于根据齿轮啮合理论[21] ,小齿轮和齿轮精确地装配在它们的标准位置,以保证正确的约定。 此外,小齿轮通过键与其轴连接,合并为一个单一的部件来简化系统,就像设备一样。 此外,支撑箱和端盖由联轴节连接在一起及连接器(图1(b))。 由于螺栓连接不是本文研究的重点,因此对其进行了等效简化。

虽然为了简化有限元模型而忽略了润滑油,但得到了等效约束关系,通过接触控制设置。

(2)对轴承的齿轮和滚子采用适当的网格密度,以获得准确的响应结果

为了齿轮副。 在考虑计算效率的基础上,采用二次分量网格密度(如二次分量网格密度、二次分量网格密度、二次分量网格密度、二次分量网格密度、二次分量网减少齿轮轮毂、轴或支承箱) ,以减小系统模型的规模。 所有的齿根都是网状的采用 C3D4单元和自由网格对 C3D8实体单元和其他主要单元进行网格划分

技术。 与更好的网格质量相适应,还原单元共有1,008,811个元素和1,400,861个节点(图4(b))。

(3)齿轮副采用表面接触分析法(图4(c))。 该方法也适用于轴承之间的滚子和内部表面的外圈以及之间的接触对滚子和内圈的外表面(图4(d))。 轴与内圈之间的接触副轴承的位置如图4(e)所示。

(4)如图4(f)所示,小齿轮轴或齿轮轴的两端作为边界条件表面具有轴向旋转自由度。 此外,支撑箱底部的八个孔完全打好固定的。 连续的转速应用于小齿轮,而扭矩作用于齿轮。

(5)当系统稳定运行时,将小齿轮和齿轮的响应结果(即位移、速度和加速度)记录为历史输出,与 HUELM 结果进行比较。 因为这种比较需要在求解标准相同的情况下,在动态分析阶段采用自动增量方案,保证了计算结果的准确性和更好的收敛性。

3.2. 集中质量模型

在与 HUELM 模型相同的参数下(表1-4) ,基于图5[22]所示的坐标系建立了一个12自由度的简化单元动力学模型。 该模型考虑了合成时变激励

啮合刚度和转角啮合冲击力。

该系统的广义位移表示如下:

Yij 和 zij (i p,g; j1,2)是集中质点 Oij 沿 y 轴和 z 轴的位移,ij 是集中质点 Oij 沿 y 轴和 z 轴的位移

绕轴的中心线旋转。 在这里,下标 p 和 g 分别为小齿轮和齿轮,下标为

下标1和2分别表示小齿轮或齿轮的左右两部分

根据牛顿运动定律,系统的动力学方程如下:

这里 m 和 i 分别是质量和转动惯量,r 是基半径。 此外,cijy 和 kijy (i p,g; j1,2)为等效的径向阻尼和刚度滚子轴承,分别 cgiz 和 kgiz (i 1,2)是斜齿轮的轴向阻尼和刚度分别为 ci12z 和 ki12z,轴向阻尼和刚度为 ci12z

在计算过程中将其简化为实心短轴。 此外,kmi (i 1,2)是合成的采用加载齿面接触分析(LTCA)方法[23-25]对斜齿轮副的时变啮合刚度进行了研究

图6(a)中的 Fsi (i 1,2)是如图6(b)[26]所示的螺旋对的冲击力。 应该注意的是刚度和冲击力在 LMM 模型被用作相同的内部激励在 HUELM 模型。参数 z 为轴向脉动位移,cmi (i 1,2)为确定的螺旋副的啮合阻尼

如下[27] :

应该注意的是,由于大载荷条件,齿轮间隙被忽略,同样的处理也适用于

Huelm 模型。 最后,方程的求解。 (3)采用多级 Runge-Kutta 算法求解。

4 实验测量

4.1. 数字终端设备加速

为了通过实验方法验证 HUELM 模型的准确性,采用 DTE (aDTE)加速度作为评价指标测试对的动态行为。 这种方法是可以理解的,因为齿轮减速器的振动

主要是由于齿根之间的相互作用。 本文将 aDTE 定义为

aDTE = d2(DTE)/dt2 = rp · theta;uml;p rg · theta;uml;g (4)

其中 r 和分别是基半径和角移,下标 p 和 g 代表测试小齿轮和齿轮,分别。

考虑到开环实验系统费用高、功耗大等缺点,如图7所示,我们安装了一台动力循环式试验机。同一试验台的可行性已经得到验证,并用于研究齿轮的动态行为

一对[26]。 本文设计了一种用于齿轮副平均动态特性测量的实验台。 试验还原装置的主要参数与 FEM、 LMM 和 HUELM 模型中使用的模型相同(表1-4)。 试验台的主要特点被标示出来示意图(图8)。(i)采用电力再循环装置,以确保有效运行和准确的扭矩调节。 A 型 Z4-配有电子速度控制装置的200直流电动机(1)为系统提供足够的功率以满足实验要求要求。 恒定扭矩是通过松开分离式轮毂联轴器(7)和施加静态扭矩手动控制的使用三个锁定销和一个可移动的扭矩臂。 一旦应用了扭矩,分割轮毂就会被拧紧,并且在系统运作前,必须先拆除机械臂。(ii)齿轮副按五级精度制造。 在测试减速单元(10)中,齿轮(15)为安装在圆锥滚子轴承(14)和小齿轮(9)之间,安装在圆柱滚子轴承(8)之间,以保证小波动的动

英语原文共 16 页