英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

制造航空航天增强

结构的自动纤维铺放头

摘要

在“CFRP结构高性能生产”(HP CFK)研究项目中,我们开发了一种用于铺设热固性CFRP(碳纤维增强塑料)切膜带的新型自动纤维铺放(AFP)系统。这个系统是非常新颖的,模块化设计的铺设头面临着当前的工业需求和未来碳轻量化应用的挑战例如未来的航空航天增强结构的应用。因此,其压实单元针对生产复杂弯曲结构进行了优化。为了在弯曲的几何形状上允许近似斜率,它由多个高度可调节的辊子组成,此外,每个辊子都受到压力控制,以便为具有不同抗压强度的材料(例如泡沫,金属)上的叠层提供单独的压制压力。此外,铺设头切割单元的设计有助于复杂结构的制造,同时尽可能靠近轧点以允许非常短的最小铺放路径。本文介绍了模块化铺设头的总体设计以及多个几个工艺限制的验证研究的初步结果。

copy;2016由Elsevier B.V.发布本文是CC BY-NC-ND许可证下的开放获取文章。

(http://creativecommons.org/licenses/by-nc-nd/4.0/).

由NAMRI科学委员会负责进行同行评审

关键词:

自动化纤维放置;

模块化铺设头;

CFRP;

增强结构

1.简介

当前, 碳纤维复合材料对于实现轻量化,特别是在民用航空领域与更加生态和高效的飞机变得越来越重要。今天,全球市场领导者使用CFRP生产大型飞机部件,例如机身和机翼蒙皮。自动化胶带铺放(ATL)和自动化纤维铺放(AFP)是用于这些部件的两种制造工艺。 MTorres,Electroimpact,科里奥利,BA复合材料和法孚集团是AFP和ATL机器的商业制造商。在AFP工艺中,将小至1英寸宽的小CFRP切割带放置在模具上。为了实现高生产率,AFP机器同时放置多条切割带。目前可提供多达32条切割带的机器[1],AFP机器的新发展建立在基于机器人的系统上,以增加灵活性并减小生产系统的尺寸[2],此外,通过使用工业机器人。 AFP生产系统的铺设头是高度集成的,而且不易用新开发和更具竞争力的子单元来取代过时的子单元。因此,需要一个新的AFP头脑,这将为改善AFP过程的创新单位整合起来提供了可能性。

2.要求和限制

为了确定AFP头部的要求,对机身面板系列的批量生产进行了过程分析。结果表明,AFP大部分的处理时间是非生产性的。被调查的小组的地板到地面的在机时间是24小时。只有46%的时间用于放置分割胶带,而手动检查每一层和纠正布局缺陷,设置或清洁机器等需要54%的时间。此外,确定85%的放置时间用于切割狭缝带,加速和减速纤维铺放头并且不能最佳地设置铺放速度。因此,确定了两个焦点区域:提高加速度并且加快切割过程。因此,一个重点在于减轻铺设头的重量,特别是对于在工业机器人上的使用以及主要使用轻质材料(如高强度铝合金)和纤维增强塑料。另一个重点是最大化放置头在切割过程中允许移动的速度。最好的情况是最大铺设速度为1米/秒。

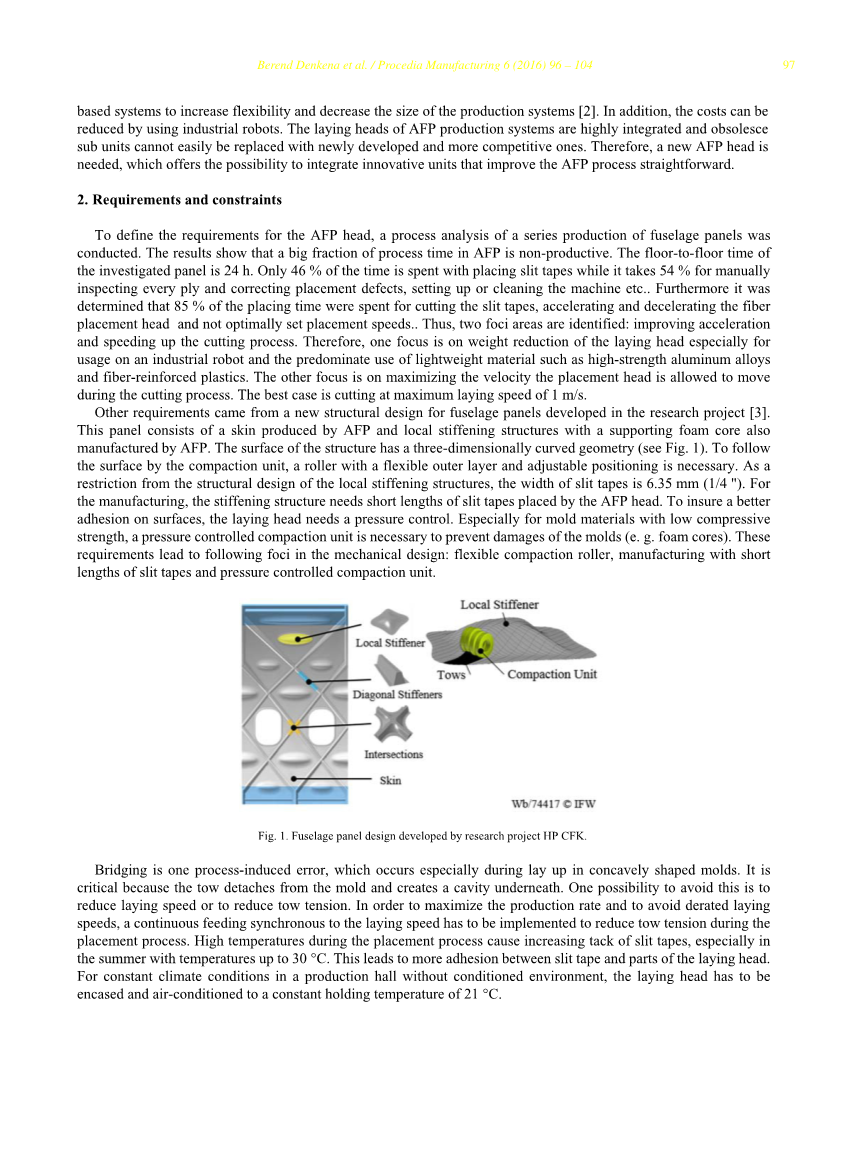

其他要求来自研究项目开发的机身面板的新结构设计[3],这个面板由AFP生产的外壳和由AFP制造的带支撑泡沫芯材的局部加强结构组成。该结构的表面具有三维弯曲的几何形状(参见图1)。为了跟随压实单元的表面,需要具有柔性外层和可调节定位的辊子。如从局部加强结构的结构设计的限制,狭缝带的宽度是6.35毫米(1/4”)。对于制造业来说,所述加强结构需要放置在由AFP头的短切割带。为了确保一需要对压力进行控制,特别是对于具有抗压强度的模具材料,需要一个压力控制压实装置来防止模具(如泡沫芯)的损坏,这些要求导致机械设计中的后续焦点设计:柔性压实辊,短期制造切割带长度和压力控制压实单位。

桥接是一种由工艺引起的错误,这种错误尤其发生在凹形模具中。这是至关重要的,因为拖曳从模具分离并在下面形成空腔。避免这种情况的一种可能性是降低铺设速度或减少丝束张力。为了最大限度地提高生产效率并避免降低铺设速度,必须实施与铺设速度同步的连续进给以减少铺放过程中的丝束张力。放置过程中的高温会导致切割带的粘性增加,特别是在温度高达30°C的夏季。这导致切割胶带与铺设头部件之间更多的粘合。对于没有空调环境的生产车间气候条件不变的情况,必须将吐丝机装入空调并保持恒定的21°C保温温度。

3.用于AFP过程的实验制造单元

为了开发创新的AFP磁头,需要一个用于实验研究和工艺的制造单元。为了降低成本并提高灵活性,AFP机器概念基于具有线性定位轴的六轴工业机器人(参见图2)。该直线轴也集成在机器人定位插补中。为了允许不同的末端执行器可以适用于各种应用,适用于各种换刀系统。制造单元内的机器人有两个操作区域,在它的右侧可以放置不同类型的模具和其他工具。在其左侧安装了一根线性高速轴,最大牵引速度可以达到3 m/s,最大加速度可以达到10 m/s2。它可以选配一个旋转轴,该旋转轴也集成在机器人定位插补之中,并可达到每分钟60转。纤维贴装头控制系统的核心是Beckhoff PLC,它通过主站 - 主站通信与库卡机器人从而来控制系统同的步工作。该控制系统可以用于实现新的组件和轴,从而为以后未来的应用和纤维铺放应用的进一步发展提供了高度的灵活性。

4.模块化AFP头

4.1 铺设头的一般结构

AFP头设计为一个模块化系统,可细分为八个模块并安装在工业机器人上(参见图3)。有六个功能模块,称为空调机组,材料供应单元,供料单元,切割单元,加热单元和压实单元,以及两个被动模块,称为模块载体单元和拖曳导向单元。

此外,铺丝头的结构决定了多束纤维能否在芯模上铺放,因此其结构设计布局是十分重要的。铺丝头要实现的功能有预浸丝束牵引/输送、冷却/加热、压紧纤维、剪切纤维、重送纤维等。还集成了多个传感器,用于监测温度,湿度,丝束张力和接近供应单元中剩余材料的数量。在制造过程中,在材料供应单元的吐丝机内部测量并记录温度和湿度,并找出靠近咬入点的环境条件。高温计用于测量吐丝机内丝束的温度和加热装置的温度控制。对于后者,高温计测量模具的温度,或者随后测量放置的丝束的温度,并且另一个测量压实辊的正前方的温度。通过压力测量来测量牵引张力,并且超声波距离传感器检测供应单元中的材料。另外,AFP头的模块化开启了集成传感器进行过程监控的可能性。图4显示了安装在模块载体单元上的红外相机。它是在一个名为“Therm-O-Plan”的新项目中开发的[4],能够监测放置过程并检测缺陷(间隙,重叠,异物等)和丝束的位置。其他传感器也可以进行安装,例如用于探测拖曳边缘的激光线扫描仪。

铺设头的模块化结构使得可以用新开发的单元替换现有的单元,并对不同的方法进行参考分析。商用机器不提供这种可能性。采用这种方法,可以很容易地用连续压实辊来代替细分压实辊。它使用一个压紧辊把纤维带压在模具表面。压紧辊是随着铺放头的运动在模具表面上滚动,因此,纱线几乎不受切向力。压紧辊在整个宽度方向上是不可变形的,它无法适应(起伏变化的)模具表面。如果模具表面形状不规则,如存在凸起或凹陷,压紧辊是无法把这些区域压实的,压紧靴是由一排紧密排列而又各自独立的压紧块组成。每个压紧块可沿垂直方向运动,互不干扰,可以适应大多数形状。压紧靴的问题在于当它在带表面滑动时会对带造成损伤。

如前所述,AFP头主要用于放置四条6.35毫米宽的牵引带。然而,所有单位的设计都可能将系统扩展到四条以上,并考虑使用更宽的拖车。

4.2 材料供应单元

本文介绍的第一个模块是材料供应单元。它由两个相同的单元组成,每个单元有两个材料线轴。通过将这个单元直接放置在铺设头中,由筒子架引导的牵引丝(这里称为材料供应单元)与压实单元相比,在外部筒子架设计中要短得多。这减少了这两个单位之间的距离有关的问题,例如绒毛球形成和扭绞。

目前的材料供应装置的尺寸适用于研究应用,其容量为每束约150米的CFRP切割带。但是,这种材料储存的概念对于商业材料筒管的使用也是可能的。切开的带子的背衬膜从线轴上展开后直接去除,这种材料储存的概念对于商业材料筒管的使用。切开的带子的背衬膜从线轴上展开后直接去除。张力控制一方面为分切带产生必要的张力,另一方面补偿位于AFP头中的伺服电机的不同动态特性(见图5)。材料供应单元的最高速度为3 m/s,最大加速度为10 m/s2。结合给料装置,可以连续给料丝束。

4.3 送料单元

在生产过程中,给料装置可以使牵引速度达到3米/秒。因此,进料单元不仅用于切割丝束后的重新启动过程。在将它们放置在模具上之前,连续进给导致CFRP丝束中的张力较小。这对防止桥接尤为重要。在将它们放置在模具上之前,连续进给导致CFRP丝束中的张力较小。这对防止桥接尤为重要在进料和切割装置之间,拖曳导向单元的位置如图6所示,并保证了拖曳点直接指向夹点。

4.4 切割和加热装置

其中,切割单元的开发侧重于减少可以放置的丝束的最小长度(最小放置长度)。切割单元的切割机构是在砧座上进行刀口切割(见图7a)。

砧座在这里被称为切割板,由自修复和柔性材料制成。这种组合保证了可靠的切割过程。为了描述不仅直的层压边界也弯曲和斜面边界,每个丝束需要一个叶片来逼近外部几何形状。在切割过程中,气动执行机构驱动叶片,通过快速切换阀和短暂的活塞行程,气动执行机构驱动叶片切割时间可缩短到几毫秒。在图7b中,显示了切割单元的组件。

为了实现夹点区域的紧凑设计和高度灵活性,带有四个红外辐射器的加热单元集成在切割单元中。由于红外辐射器的热辐射,空气吹扫冷却组件。在放置丝束之前,它们分别加热模具或已经放置的CFRP层(参见图8)。每个红外辐射器的最大加热功率为500W。因此,使用四个红外辐射器,可以获得2000W的加热功率。这对应于15.77W/cm 2的表面功率密度。

4.5 压实单位

如第4.1章所述,压实单元由四个滚筒组成,每个滚筒的宽度为6.3 mm,公差为 0.05 mm。按照设计,辊之间有0.2毫米的间隙。总的来说,压实辊因此宽度为25.8毫米。辊子的直径为68毫米,允许遵循0.015 1 /毫米的最大曲率。滚筒的每个部分的高度可以调整4毫米。在图9中显示了重要的几何边界条件。这些参数确定了弯曲加强结构的制造极限。

压实单元的机械设计如图10所示。它的每个部分都包括一个带有柔性外层的滚筒和轴承内的气动执行器。该执行器允许实现不同等级的压实和表面压力。力/力矩传感器测量压区点的力和扭矩,并控制气动执行器的压力。来自力/力矩传感器的数据可用于分析由压实单元施加的实际压力并估算每个放置的丝束的压实度。

4.6 过程监控

在航空航天工业的CFRP部件的制造过程中,过程监控变得越来越重要。通过分析光纤布局过程,可以对过程失败提供直接反馈。通过使用热成像来检测加热的模具或放置的CFRP层与铺设头中的切割带之间的温差,实施这种对铺放过程的监测。放置分割带时,放置的切割带的温度低于模具或CFRP层的温度。分析测得的温差以检测边缘以及确定丝束的相对位置。此外,可检测到层压板内或上的缺陷和异物。有关热过程监控的更多信息在[4]中发布,

5.验证贴装质量

在首次试验验证AFP头部的要求时,研究了平放工艺中间隙的特性。对于平面光纤放置,间隙宽度在0毫米和0.4毫米之间变化。由于机械设计,压实辊之间的间隙为0.2毫米。由于压实辊和高功率加热单元的压力控制,第一层与模具表面之间的良好粘合性得以实现。当放置第二层时,低第一层粘合剂的区域再次被压实并达到完美的粘合。在图11a中,显示了第一层和第二层布局的结果。

对于制造业来说,重要的是要达到拖尾的最短放置长度。由于其设计,AFP头达到了68毫米。由于丝束平行切割,此长度在任何时候都是恒定的。

在用于验证压实单元的柔性的实验中,将局部加强件放置在金属模具上的CFRP层上。本地扶强材的设计与AFP头的几何边界条件有关质量和稳定性之间的最佳比例。在第一次测试中,滚筒在行驶过程中能够跟随局部加强筋的表面(见图11b)。

6.结论和展望

本文介绍的AFP头部展示了一种模块化AFP生产系统的方法。特别是在研发环境中,该系统为AFP头部测试新组件提供了机会,而无需对其余生产系统进行全面更改。出于研究目的,它只有四个压实滚筒部分,但由于其可扩展的设计方法,可以轻松地将其提升到工业标准的高度。头部设计,特别是压实单元的设计特别允许制造具有弯曲表面的加强结构。因此,从设计角度而言,AFP过程的应用领域可以扩展到复杂的弯曲结构。首次在平放工艺中进行的实验研究表明了新铺设头的潜力。下一步将研究其在铺设复杂弯曲部件上的能力,如当地加强筋。除了增加工艺复杂性之外,还将进行最大铺设速度高达3米/秒的铺设试验。目标是确定较高铺设速度对铺设质量和工艺失败的影响。

致谢

作者要感谢下萨克森州联邦州和欧洲区域发展基金(ERDF)对跨学科研究项目“C

全文共6132字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16012],资料为PDF文档或Word文档,PDF文档可免费转换为Word