英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

摆动液压缸的低速摩擦特性

Zhongqu Xie, Xiang Luo

中国 南京

东南大学 机械工程学院

摘要

在液压系统中,摆动液压缸是一种类似于液压马达的执行器,常用于液压伺服控制行走机器人关节中,特别是在低速运动条件下,需要伺服控制系统具有很高的精度要求。本文在所获取的信息的基础上,总结了影响摆动液压缸性能的因素,确定了研究目的和方向。首先,本文讨论了摩擦的机理,计算摆动液压缸的各种性能。计算摆动液压缸各种密封机构摩擦机理,建立低速条件下的摩擦模型。其次,针对上述理论,本文进行了实验验证,并对摆动液压缸的低速爬行实验进行了分析。最后,总结了摆动液压缸理论和实验的结果。

关键词:摆动液压缸;摩擦;低速爬行

Ⅰ.引言

对于一些液压伺服控制系统,例如步行机器人的液压伺服控制,伺服控制系统通常需要高精度的要求。在这些系统中,液压部件的摩擦力是关键因素,它会影响整个液压系统的动态和静态性能,从而导致死区。特别是在低速情况下,执行器处于静摩擦和动摩擦的临界状态,系统往往会出现爬行现象。由于系统不稳定,将会很难进行控制。

摆动液压缸类似于液压马达,用于液压系统的旋转体运动。为了实现良好的密封和减少摩擦损失的影响,我们经常在设计摆动液压缸时采用组合密封将高低油腔分离。但即便如此,摆动液压缸也存在一定的死区,而在低速的情况下,也可能出现低速爬行的现象。当摆动液压缸处于空载状态时,负载是摆动液压缸的摩擦力。因此,研究低速摆动液压缸的摩擦特性是非常重要的。

Ⅱ.摆动式液压缸的死区与低速下的摩擦机理

摩擦机理

摩擦力是一种阻碍两个接触物体的相对运动(或相对滑动)的力。方向与相对运动方向相反。然而,接触面复杂将会导致摩擦特性的不确定性和控制领域的控制难度增加,这引起了机械和控制领域专家的广泛关注。在旋转液压系统中,摩擦主要是由定子和转子中的封装部件之间的相互运动引起的。我们根据不同的相互运动速度将其分为四个阶段:

-

- 连续冲突变形阶段

当物体加工时,所有部件都受会到加工精度的限制,表面不能绝对光滑,并且必须有凸点和凹槽。当横向相对力相对较小时,在常压的作用下,这些突出点和凹槽相互嵌入并形成粘连现象,从而阻碍相对运动。实际上这些突出点并非绝对刚性,因此这两个接触表面处于弹性阶段。当横向受力时,弹性变形结束。

-

- 边界润滑阶段

当横向力达到一定值时,“突出点”处于弹性变形极限直至断裂,然后接触表面开始相对滑动。由于速度非常低,在两个接触表面之间还没有形成润滑膜。在这种阶段,摩擦特性主要取决于接触表面的表面特性。

-

- 局部液体润滑阶段

当横向力逐渐增加时,两个接触表面的加速度随之增加。这时“突出点”已被完全破坏。并在两个接触表面之间形成一层液体润滑层。在相对运动速度进一步增加之后,它将变成整个表面的液体润滑阶段。当在边界润滑和全面液体润滑同时存在时,局部液体润滑是介于边界润滑和全表面液体润滑之间的阶段。在该阶段,两个接触表面的摩擦力与角速度是负相关的关系。

-

- 全面液体润滑阶段

当所有“突出点”全部被打破,并被液体润滑层代替时,接触面就会处于全面液体润滑阶段。这就是滑动摩擦,其特征主要是粘性摩擦,其值主要由两个接触表面的法向力和动态粘性决定。

一般情况下,低速状态下的摩擦特性非常复杂。

摩擦密封的原理

死区也称为死室。当系统输入压力相对较低时,转子叶片上的油压不足以克服摩擦力,直到系统输入压力达到一定值时,输出轴将不旋转。我们把轴不旋转的部分称为死区。在此过程中,系统处于接触面弹性变形阶段。摆动液压缸的死区主要由密封部件和输出轴接触时产生的摩擦力矩导致。

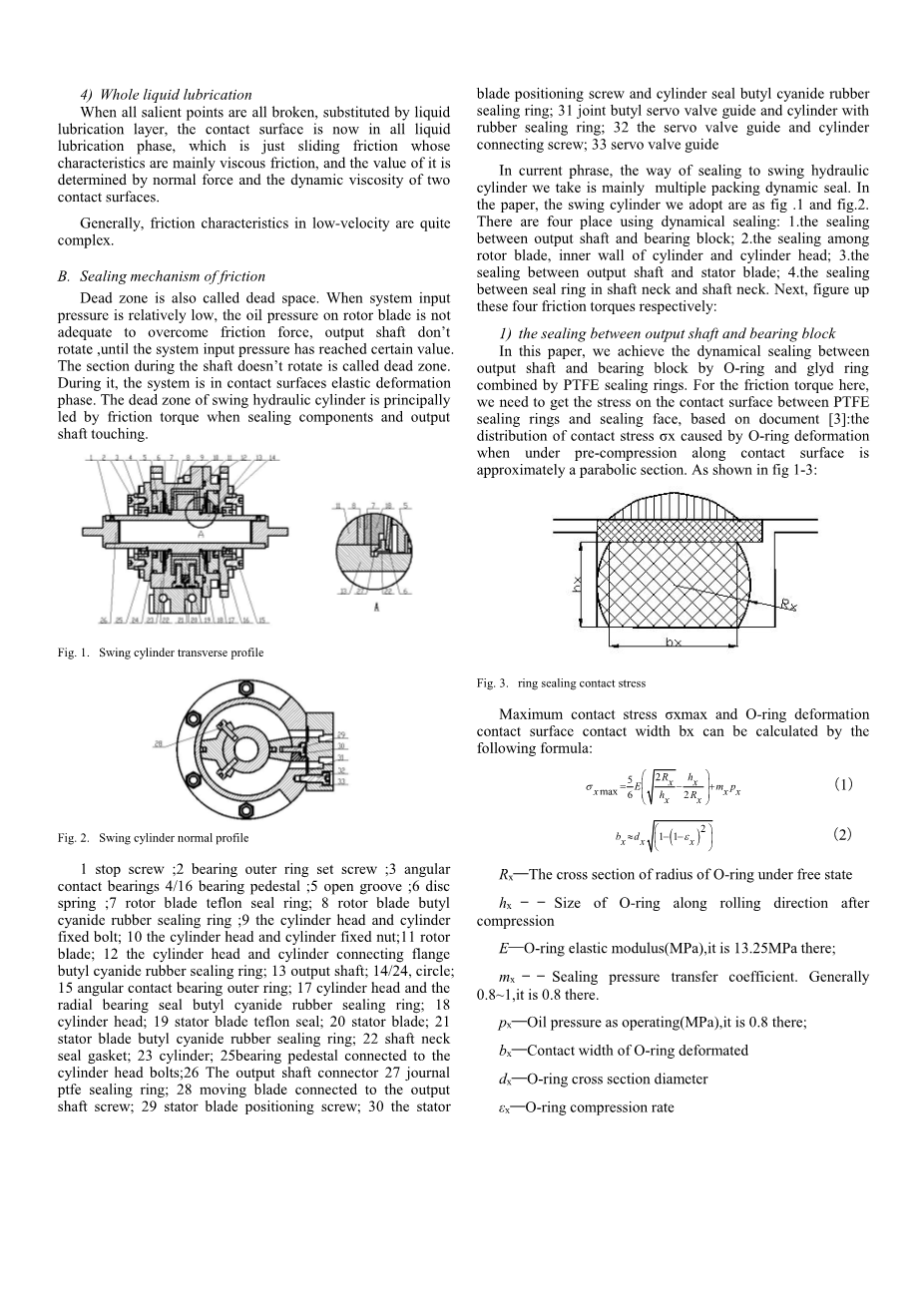

图1:摆动式液压缸的横向剖面

图2:摆动式液压缸常规剖面

1为止动螺钉; 2为轴承外圈固定螺钉; 3为角接触轴承; 4/16为轴承座; 5为开槽; 6为碟形弹簧; 7为转子叶片聚四氟乙烯密封圈; 8为转子叶片丁基氰化橡胶密封圈; 9为缸盖和气缸固定螺栓; 10为气缸盖和气缸固定螺母; 11为转子叶片; 12为气缸盖与气缸连接法兰丁基氰橡胶密封圈; 13为输出轴; 14/24为垫圈; 15为角接触轴承外圈; 17为缸盖和径向轴承密封丁基氰橡胶密封圈; 18为缸头; 19为定子叶片聚四氟乙烯密封条; 20为定子叶片; 21为定子叶片丁基氰橡胶密封圈; 22为轴颈密封垫片; 23为缸; 25为轴承座连接气缸盖螺栓; 26为输出轴连接器; 27为轴颈ptfe密封环; 28为动叶片连接输出轴螺钉; 29为定子叶片定位螺钉; 30为定子叶片定位螺钉和气缸密封丁基氰橡胶密封圈; 31为带接头丁基合成橡胶伺服阀导轨和带橡胶密封圈的气缸; 32为伺服阀导向和气缸连接螺钉; 33为伺服阀导轨。

在目前的阶段中,我们采用的摆动式液压缸的密封方式主要是多重填料动态密封。在本文中,我们采用的摆动缸如图1和图2所示。动密封有四个位置:1.输出轴与轴承座之间的密封; 2.转子叶片,气缸内壁和气缸盖之间的密封; 3.输出轴与定子叶片之间的密封; 4.轴颈密封圈与轴颈之间的密封。接下来,分别计算出这四个摩擦力矩:

- 输出轴与轴承座之间的密封

在本文中,我们通过O形圈和由PTFE密封圈组合成的glyd环实现输出轴和轴承座之间的动态密封。通过参考文献[3]得到:在接触预压缩时由O形圈变形引起的接触应力sigma;x的分布表面近似为抛物线截面,所以对于这里的摩擦力矩,我们需要在PTFE密封圈和密封面之间的接触面上获得压力。如图1-3所示:

图3:环密封接触应力

最大接触应力sigma;xmax和O形环变形接触面接触宽度bx可通过以下公式计算:

Rx - 自由状态下O形圈半径的横截面;

hx - 压缩后O形圈沿轧制方向的尺寸;

E - O形圈弹性模量(MPa),其为13.25MPa;

mx - 密封压力传递系数。一般为0.8~1,这里是0.8。

px - 运行时的油压(MPa),这里是0.8;

bx - O形圈变形接触宽度;

dx - O形圈截面直径;

εx - O形圈压缩率;

然后在PTFE密封圈和密封面之间获得最大的接触应力和接触表面宽度:

分配摩擦系数mu;f=0.04,密封面之间的平均接触应力为最大接触应力的一半,据此得到PTFE密封元件与密封面之间的摩擦力矩TL1

2)转子叶片与气缸内壁之间的密封

图4:叶片密封示意图

本文通过丁基氰橡胶密封圈和PTFE密封圈相结合,实现了转子叶片,气缸内壁和气缸盖的动态密封。值得注意的是,在这个地方的密封中,丁基氰基橡胶密封圈和乙二醇环的O形圈是不同的,截面为矩形。密封原理如图1-4所示,该密封面的接触应力可根据公式(6)计算,式中,ε是丁基氰基橡胶密封圈的初始压缩率,在这里是0.15。

E + mxPx 13.251060.15+ 0.81010610MPalpha; (6)

转子叶片,气缸内壁和气缸盖之间的摩擦力矩TL2通过如下公式求出,其中h为气缸高度,b为密封圈宽度,D为气缸内径,d1为气缸内径气缸内的输出轴直径。

- 输出轴与定子叶片之间的密封

在本文中,输出轴与定子叶片之间的密封原理与转子叶片,气缸盖内壁之间的密封原理相同,因此我们在此不再赘述,得到摩擦力矩TL3如下:

4)轴颈密封环与轴颈之间的密封

图5:轴颈密封结构

1为转子叶片; 2为转子叶片ptfe密封圈; 3为转子叶片丁基氰橡胶密封圈; 4为缸头; 5为圆形开口槽;6 为碟形弹簧; 7为刚性密封垫圈; 8 为ptfe密封圈;9为输出轴

在本文中,通过密封圈和PTFE密封圈相结合,实现了转子叶片,气缸内壁和气缸盖之间的动态密封。然后摩擦力矩TL4可以通过公式(9)计算得出,其中,D2是PTFE密封圈的外径,其值为33mm。 d2是内径,值为28mm。 F是碟簧压缩力,其值为500N。

在空载时,由密封元件和每个硬件之间的摩擦引起的摩擦力矩:

当摆动式液压缸处于空载状态时,在10MPA的操作油压下,摩擦力矩大约为3.829NM。然而,当用上述公式计算密封压力时,最小变换系数为0.8,因此,实际上摩擦力矩应该大于3.829NM。

C低速下的Strikebeck 摩擦模式

到目前为止,关于非线性摩擦模型的研究非常活跃,并提出了不同类型的摩擦模型。其中,最具代表性的是Strikebeck模式,它不仅可以广泛应用,而且可应用在高精度条件下。因此我们采用Strikebeck摩擦模型,该模型是经典的Mohr-Coulomb模型,在该模型中,滑动摩擦力矩是旋转速度的函数,当静摩擦力和动摩擦力转换为函数时,函数是离散的。相比之下,Strikebeck模型中描述的摩擦力在大于最大静摩擦力之后将依次减小而不是倾斜的。这种现象也称为负斜率.Strikebeck模型的表达式如下:

Tsum——总摩擦力矩

Tc——库伦摩擦力矩

Ts——最大静摩擦力矩

Sigma;t——粘性摩擦系数

Cos——临界角速度边界润滑摩擦系数

Com——最大的摩擦角速度

在表达式中,摆动缸模拟中的每个参数如下:最大静摩擦力矩Ts=4 Nbull;m,库仑摩擦力矩Tc=1.0Nbull;m,粘性摩擦系数sigma;t=1.5Nbull;m /(rad / s ),边界润滑摩擦临界速度ffis=0.02rad / s,最大摩擦角速度ffim=0.6rad / s。最后,在模型中,总摩擦力矩Tsum和角速度之间的关系如图6所示,我们用Matlab / Simulink建立Stribeck模型,如图7所示。

根据仿制的曲线,我们可以得出,当速度逐渐增大时,静摩擦力矩会因限制摩擦而变为动摩擦力矩,在此过程中,它主要呈现负斜率关系,完全符合上述摩擦机制,同时,大量实验也证实了Strikeback模型可以描述低速时的摩擦特性。

图6:Strikebeck 摩擦

图7:Strikebeck 摩擦模拟模型

Ⅲ.低速下的摆动式液压缸摩擦实验

设置测试平台,如图8所示,以验证在0.15压缩比下摆动缸密封的死区尺寸和在低速条件下摆动缸的爬行运动特性。并研究摆动缸摆动不同压力状态下不同的角速度和不同的系统。

图8:摆动式液压缸物理性能测试平台

图9:摆动式液压缸性能测试系统原理图

1为油箱;2为定量泵;3为先导型电磁溢流阀;4为截止阀;5、6、7为压力软木塞;8为伺服阀;9为摆动式液压缸

摆动式液压缸死区测试实验

第一个章节介绍了密封件的摩擦机理,介绍了摩擦力矩的不同填料元件计算方法。对应于静摩擦力矩的死区应略大于滑动摩擦力矩。在本文中,我们可以将滑动摩擦力视为最大静摩擦力。图10和图11分别为不同压缩比(0-0.15)的定子叶片和转子叶片密封部件对应的滑动摩擦力矩与压力之间的关系。

图10:定子叶片上的密封部件摩擦力矩

图11:转子叶片上的密封部件摩擦力矩

图12:总的摩擦力矩

实验目的:根据死区的定义,验证摆动缸的死区

实验条件:在空载情况下,油源温度设置在15~35摄氏度。

实验方法:液压系统输入压力从0Mpa输入,并逐渐增加,直到摆动缸输出轴开始旋转,此时液压系统的输入压力为摆动液压缸的死区。

本文采用0.15作为动态和静态叶片密封元件的压缩率,图12显示了不同压缩系统总摩擦力矩下转子叶片和定子叶片相同压缩率与压力之间驱动力矩的关系。图12表明死区理论估计值约为0.25MPa,实际死区测量值为0.4MPa。误差是0.15MPa。误差由两个原因引起的:一方面,最大静摩擦力略大于滑动摩擦力,另一方面,在计算最大接触应力时,我们选择的密封压力传递系数值是最小值0.8。

B.低速条件下摆动式液压缸爬行实验

1)低速条件下不同速度轨迹跟踪实验

实验目的:根据上述在摆动式液压缸摆动现象的分析结果,验证摆动式液压缸的爬行现象

实验条件:在空载条件下,油源压力为3MPa,油源温度设置在15~35摄氏度,并采用PID控制器。

实验方法:在3MPa的油源压力下,分别输入20°/ s,10°/ s,5°/ s,1°/ s的斜坡信号,在PID控制器中,测试电机低速爬行现象。

结果显示如下:

图13:20°/s斜坡信号输入

图14:10°/s斜坡信号输入

图15:5°/s斜坡信号输入

图16:1°/s

全文共7944字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1273]