英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

八腿爬梯车连续高速爬升控制及腿机构

Deniel Davies and Shigeo Hirose

摘要 - 本文提出了一种八足式爬梯车的连续高速爬楼梯的控制算法,并讨论了实现这种控制的新型腿机构。我们首先对控制算法进行仿真以验证其有效性,然后用车辆原型实施此算法,该原型在施加30kg的载荷下以恒定速度连续爬升一组楼梯。 我们还开发了一种长腿冲程的带传动机构,以及一种控制被动轮定向的机构; 两者都通过了实验验证。 这些实验的成功表明,新的控制算法和腿机构很有前景成为未来实用爬楼梯装置的的组件。

I简介

移动性是残疾人最关心的问题之一,而在没有电梯和坡道的地区,楼梯上的移动性尤为重要。尽管在大型公共场合有轮椅升降台能运送轮椅上楼, 但并非所有区域都有足够的空间安装此类大型设备。为了增强在所有公共楼梯上移动的独立性和自由度,需要一辆能够运输轮椅越过楼梯的直动运载工具。

大量的研究一直致力于满足这一需要, 并且已经有一些在商业上使用的能够运载轮椅上楼的工具。例如,使用一对爬行履带爬过楼梯拐角的履带式车辆非常普遍 [1], [2]。然而, 由于这些车辆只与楼梯的角点接触, 他们会对台阶表面的小面积施加高负荷, 并可能对楼梯造成损坏和磨损。这样一个小的接触区域也会造成打滑的危险, 特别是在湿或滑的楼梯上。

本文还研究了通过楼梯表面支撑来避免这种情况的方法。设计通过一对轮系从攀登台阶的轮式运载机构已经被世人所知, 例如 [3], [4]。但是,保持持续动态稳定性的需要使得这种车辆对于高负载应用而言变慢且不安全。

考虑到这一点, 作者研究并研制了一种八腿车及其相关控制算法, 实现了连续高速楼梯升降。本文在简要介绍了作为本研究背景的第一代车辆的基础上, 首先对该控制算法进行了说明。其次, 对实现该控制所需的机械设计特点以及台阶检测方法进行了讨论。在对几种台阶攀登实验结果的进行分析之后, 本论文结尾对今后工作进行了一个总结。

II. 准备工作

A.Zero Carrier I

从2000年开始作者开发了装载了台阶攀登程序的八腿车 [5]-[8]。图1显示了称为零载体I的第一代车辆。这辆车有八条链条驱动的垂直移动腿, 车轮连接到每条腿的末端。其中四个车轮被驱动, 以提供向前运动, 而其他四个是被动的。

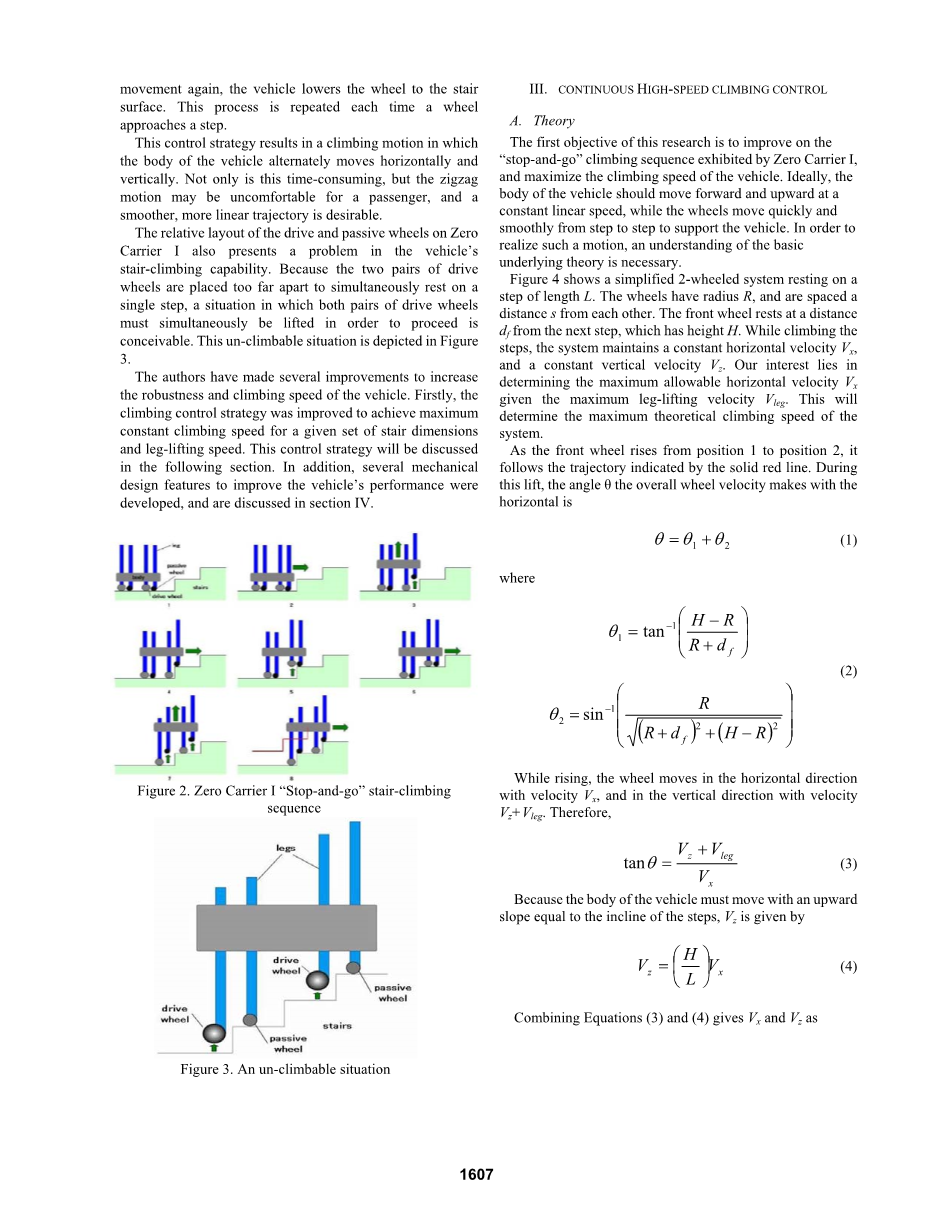

Zero Carrier I爬楼梯使用 '停止和走' 控制策略, 需要经常停止运行以提高和降低车轮到适当的高度。此控制序列如图2所示。首先, 车辆前进, 直到检测到楼梯的顶面。此时, 车辆的前进运动被停止, 前轮被提升到与台阶高度匹配的高度。然后车辆继续前进, 直到前轮定位在第一步的表面之上。再次停止向前移动, 车辆降低车轮到楼梯表面。每次车轮接近一步时, 都重复这个过程。

这种控制策略导致了一个上升运动, 其中车身交替水平和垂直移动。这不仅费时, 而且曲折的运动可能会使乘客不舒服, 因此更平滑, 更线性的轨道是所期望的。

在车辆的楼梯攀登能力上,Zero Carrier I的驱动与被动轮的相对布局也提出了一个问题,。因为两对驱动轮被放置太远以至于出现同时位于单级台阶的情况, 这一情况下, 出现两对驱动车轮必须同时抬升高度以继续前行的状况可能的。图3描述了这种不可攀升的情况。

作者对提高车辆的稳健性和爬升速度作了一些改进。首先, 改进了爬升控制策略, 使在给定的台阶尺寸和腿提升速度下达到最大恒定爬升速度。此控制策略将在下一节中讨论。此外, 还开发了几种改进运载工具性能的机械设计特色, 并在第四部分进行了讨论。

图1. Zero Carrier I

3

图2. Zero Carrier I“停和走”爬楼顺序

图3.不可攀爬情况

III.连续高速爬楼控制

A. 理论

本研究的第一个目标是改进Zero Carrier I展现的, 并最大限度地提高车辆的爬升速度。理想情况下, 车辆的车身应该以恒定的线性速度向前和向上移动, 同时车轮从快速平滑的在台阶上, 以支撑车辆。为了实现这种运动, 需要对基本理论进行理解。

图4显示了一个位于长度为L的台阶上简化的2轮系统。轮子有半径R, 并且彼此间离s。前轮位于距离下个台阶 的地方, 该台阶高度为H。在攀登台阶时, 系统保持恒定的水平速度 和一个恒定的垂直速度 。我们的兴趣在于在给定最大腿部提升速度V腿部的情况下的情况下确定最大允许水平速度。这将决定系统的最大理论攀登速度。

当前轮从位置1上升到位置 2时, 它沿着红实线所示的轨迹移动。在该上升运动中,由轮子速度方向与水平方向构成的角度是

其中

当上升时, 轮子在水平方向以速度Vx移动,在垂直方向以速度 移动。因此,

由于车辆的车身必须与台阶倾斜相等的向上斜率移动, 所以Vz 由

组合等式 (3) 和 (4) 给出 和

图4.两轮爬梯系统

方程 (5) 定义了在给定车轮半径、台阶尺寸和最大腿提升速度的情况下, 车辆能达到的最大爬升速度。

当车轮与位置2上的台阶角接触时, 车轮保持与台阶角的接触, 而且保持水平方向运动速度V x , 并且垂直速度减慢到 0, 从而到达位置3。后轮随后沿类似的轨道上升到下一台阶。

B. 模拟

仿真软件是在 Visual Basic 6.0 中编写的, 以验证前面小节中给出的理论。该软件计算基于模拟传感器输入的腿部和车轮驱动参数, 计算所产生的车辆的物理运动, 并输出了用图象形式表示的台阶攀登运动。

仿真采用不同的台阶尺寸,验证了在使用预定控制的最大恒定速度下实现连续爬楼梯运动的能力。与以前在Zero Carrier I使用的 '停与走' 控制也进行了比较, 取决于具体的楼梯尺寸的新的控制速度增加了50-60%。

IV连续快速提升机械设计

A. 系统概述

如图5所示,第二代模型的八条腿爬楼梯车, Zero Carrier II, 是为了实现期望的楼梯攀登控制的目标发明的。该车由两套直列式布局的四皮带驱动的腿构成, 每个由一个单独的 100 W 无刷直流电机驱动垂直方向的独立移动。每条腿垂直长度为1000毫米,最大冲程650毫米。该车长度为1045毫米, 宽度为1035毫米, 高度为1170毫米, 而容纳标准轮椅的负载区域长度为1045毫米, 宽度为800毫米

B. 腿部驱动器机制

Zero Carrier II的长水平长度需要具有长行程的垂直驱动机制。由于最前面的轴和最后面的轮子之间的距离是830毫米, 车的轮子在攀登时可以同时停留在多达三个台阶上。《日本建筑标准条例》规定, 日本公共台阶的最高高度为180毫米, 这意味着车辆最前端和最后方的两腿之间的垂直冲程的差异可能高达540毫米 [9]。

使用在图6a和6b显示的传统链驱动和滚珠丝杠驱动的机制很难实现这种大冲程 , 其中驱动机构必须运行全长的冲程。这将导致了笨重和沉重的设计。图6c 中还考虑了更紧凑的齿条和齿轮的概念, 但即使是这种设计也需要一个机架来运伸展腿部的长度, 从而增加了该机构的重量。根据所需的行程和紧凑的驱动机构的愿望, 选择了图6d 所示的设计概念。在这个设计中, 马达驱动两级减速机, 这反过来又驱动了固定在腿顶部和底部的同步皮带。图7显示了来自两个不同角度的驱动机构原型的图片。该机制测量长度为210毫米, 宽度为110毫米, 高度为315毫米, 重2.8 公斤。设计负荷为每条腿40公斤, 能在最少四条腿的情况下安全支撑70公斤的乘客和轮椅。最后, 设计速度约为260毫米/秒, 而最大垂直行程为650毫米, 设计舒适地满足所要求的 540 mm最小行程。

图5.零载波 II

图6.腿部驱动机构概念

图7.腿部驱动机构

在实际车辆样机的生成前, 对腿部驱动机构能否满足设计载荷和速度的要求进行了试验。在实验中, 腿部被固定在一张桌子上, 并将40公斤的负载加于驱动机构。该机构被反复驱动向上和向下, 实验证实了它有以设计速度提升设计负荷同时形成低于最高 10 A电流的能力。

C. 被动轮方向控制机构

Zero Carrier I关于被动轮子的方向I有独特的要求。为了实现室内区域的高机动性, 无源车轮必须能够自由旋转, 允许零半径转弯。但是, 如图8所示被提升到一个台阶,如果车轮被允许自由旋转, 车轮和台阶之间的距离是不能确定的, 那么最佳爬升控制是难以实现的。因此, 在起重过程中 车轮的方向必须固定在起重过程中, 但在与表面接触时, 能自由旋转360°。

这个目标可以通过在被动轮和腿之间附加一个简单的张力弹簧实现。然而, 弹簧产生的恢复扭矩在固定方向附近的位置下降, 可能不足以保证车轮在提升过程中固定方向。此外, 使用弹簧的设计不允许轮子的无限转动, 这是在平面上运动的要求。可以想象, 被动车轮在一个单一的方向上能够进行多次旋转, 而不允许其恢复到原来的方向, 而方向控制机构不能干涉这个。

图8.被动轮爬楼

因此,我们审查了另一种办法。图9描述了自由旋转和固定方向状态下被动轮定向控制机构设计的剖面视图。车轮被固定在一个可旋转的环形凸轮上, , 就外部情况而言, 可以自由地在垂直方向上移动。凸轮从动件附着在机箱上, 圆凸轮可以通过垂直方向移动来与凸轮从动件接触或分离。当车轮与表面接触时 (图 9a), 车辆的重量将机箱向下推, 使凸轮从动器偏离圆形凸轮, 而一对滚珠轴承允许圆形凸轮自由旋转。当车轮从表面上抬起 (图 9b) 时, 弹簧会迫使圆凸轮向下转到凸轮从动件上, 从而产生恢复扭矩, 使圆凸轮返回固定方向。凹槽位于 180°, 以防止圆凸轮在返回到固定方向时振荡, 而在180°的凹槽确保圆凸轮上没有零扭矩部分。

(a)自由旋转 (b)固定方向

图9.被动轮定向控制系统剖面图

为实验目的建立了一个原型轮定向控制机构, 并用两个 17.4 mm (凸轮 A) 和 13 mm (cam B) 的垂直冲程圆凸轮进行了测试。图十显示了安装有凸轮 B部分拆开的样品。该机构以5°的增量从15°偏转到175°,并测量每个偏转角的静态恢复扭矩。 在小于15°的角度时,凸轮从动件部分地停留在圆形凸轮上的锁定凹槽内,并且大的恢复扭矩不能反映圆形凸轮的恢复特性。 因此在这些角度上不测量恢复扭矩。 另外,由于缺口引起的机构不能静态保持在180°的位置,所以在这个角度上的恢复转矩也没有被测量。

图11显示了被动轮定位控制机制实验的结果。 两个圆形凸轮在角位移和恢复转矩之间呈现非线性关系,最小值接近0°和180°。 CAM A为所有位移角度产生至少3.5 N-m的恢复扭矩,而CAM B为所有角度产生至少1.5 N-m的恢复扭矩。 由于恢复扭矩足以使车轮从两个凸轮的所有位移角度返回到0°位置,因此选择具有较短垂直行程的CAM B用于车辆样品。 该机构附着在车辆的腿部,并且在与地面接触时允许车轮有自由旋转的能力,而在提升时可靠地将车轮返回到其原始位置的能力也被实验证实。

图10.被动轮定向控制机构(部分展示)

图11.被动轮定向控制系统实验结果

D.轮子布局

Zero Carrier II配备两对驱动轮和两对被动轮。如在引言中提到的那样,两对驱动轮应该足够靠近地定位以同时搁置在一个台阶上,以便确保至少一对驱动轮与台阶表面之间的接触。驱动轮的直径为135毫米,它们的轴间距为210毫米,允许它们同时放置在标准长度的单个台阶上,对于大多数公共楼梯,实验测得的尺寸约为325毫米或更大。被动轮也间隔210毫米,并具有75毫米的较小直径。

在选择车轮布局时,还考虑了零半径转弯过程中车辆旋转中心的位置。由于轮椅零转弯时的旋转中心位于使用者的后方,因此Zero Carrier II的驱动轮置于后方,以使车辆具有类似的旋转中心,而被动轮为放置在前面。这使得乘客在打开平坦表面时可以自然而直观地控制车辆。

V.楼梯检测

A.激光测距仪

由于准确可靠的楼梯尺寸和位置检测对于自动楼梯检测至关重要,楼梯检测传感器最近经过了严密的研究。立体相机已被广泛用于此目的,取得了很高的成功率,特别是在双足机器人中[10],[11]。然而,摄像机不仅笨重而沉重,而且高数据量和复杂的处理算法需要额外的计算设备,对于承重车辆来说并不理想,因为承重车辆的目标是减轻重量并缩小体积,从而实现更大的有效载荷。

距离传感器和近距离传感器同样适用于各种楼梯攀爬应用[5],[6],[12]。虽然这些传感器重量轻,简单且数据量较小,但它们的局限性在于它们只能直接检测在传感器前面的台阶表面。由于Zero Carrier II所采用的连续爬升控制要求在接近之前已知台阶的尺寸和位置,所以距离传感器和接近传感器也不适用于该车辆。考虑到各种传感器类型的优点和缺点,激光测距仪的数据量较小,能够精确测量远距离的楼梯尺寸,被认为是Zero Carrier II所的合适运用方案

全文共10126字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13241],资料为PDF文档或Word文档,PDF文档可免费转换为Word