英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

一项关于量化增量板料成形过程响应特征的全面研究

摘要:增量成形(ISF)已经应运而生。作为一个快速成型过程它从数据的设计到产品的三维形状的成形不需要太多人和工具的干预。根据过去的研究表明,表面粗糙度的分析是需要广泛重视的一个方面,在机械的定位和能源配置方面我们十分重视夹紧的准确性和能量的消耗。然而,很少注意变形能力和松开时的准确性。由于这个原因,系统识别方法的两个特点在确定和评估输入信号(如工具直径、壁角度、薄板厚度、逐渐降低等)间的隐藏关系时起着至关重要的作用。换句话说就是,变形能和松开变形精度。目前工作提出,根据进化反馈识别系统(FB-ESI)的方法来前面研究预测和评估多响应特征。模型是基于系统误差指标通过计算机科学确认的,如交叉验证、新的复杂性度量和假性测试。此外,基于对模型参数和灵敏度的程序的分析导致二维图和三维图这两种特征性质的图的测绘对应四种输入。据发现,薄板厚度和壁角度这两个因素分别对变形能和松开几何精度有最大的影响。这一分析结果可用于检测变形能,从而促进环保。

关键字 :薄板增量成形、优化、系统识别、变形能、遗传编程

1.简介

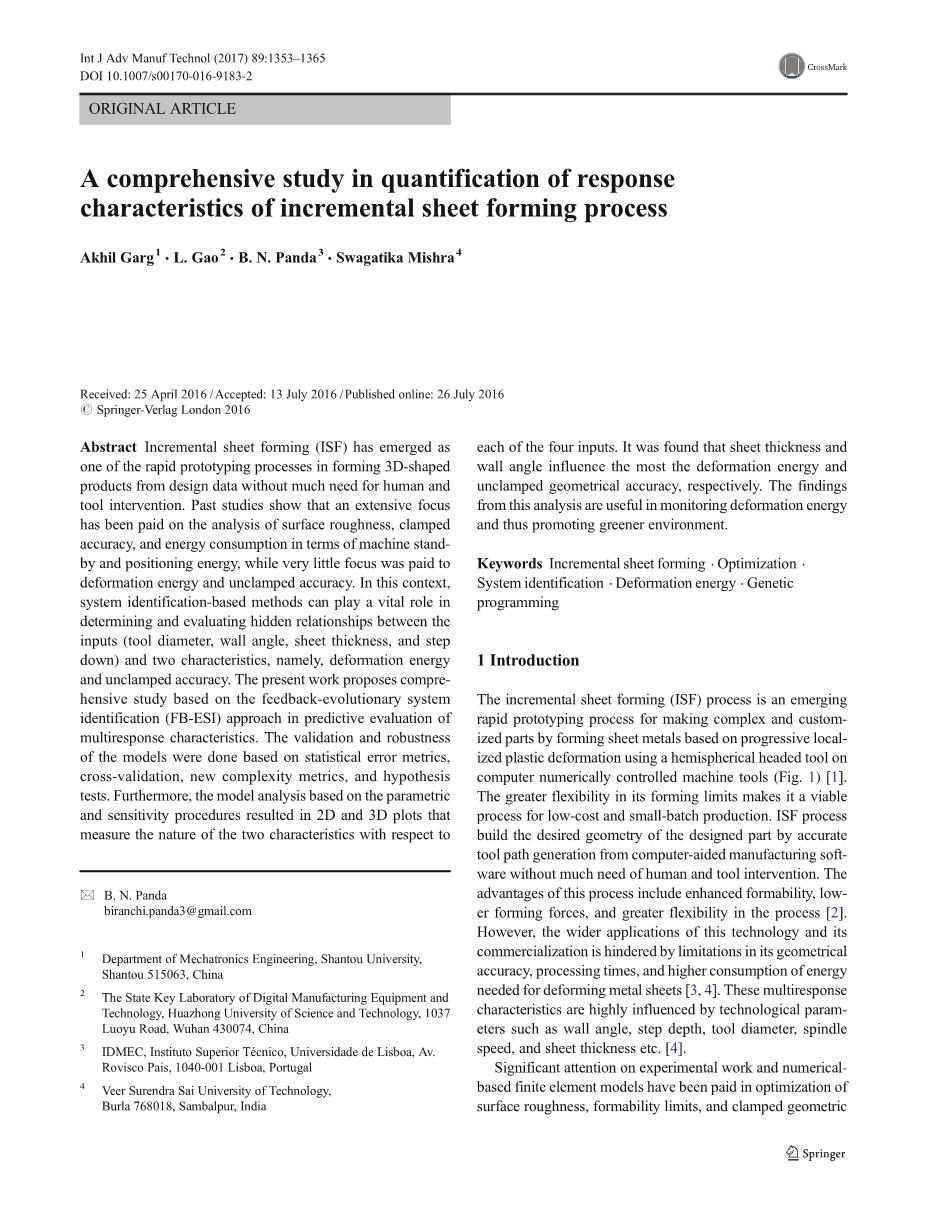

薄板增量成形(ISF)的过程是一个快速成型过程。制作复杂和自定义等部分的时候,在成形板料金属塑性变形最好的区域使用数控机床上的一个头是半球形的工具(图1)。

由于成形的更大的更灵活的限制,使它成为一个可行性的低成本和小批量生产的过程。ISF过程其构建理想的几何外形部分是通过计算机辅助制造软件的准确的无干涉刀位轨迹生成,不需要太多的人力和工具的干涉。这个过程的优势包括增强可成形性、低得成形力量和更大的灵活性。无论如何,这一技术的广泛应用和商业化阻碍限制了它的几何精度、处理时间和成形金属板形成更高的能源消耗。通过改变技术参数,如壁角度、步深、工具直径、主轴转速和薄板厚度等对这些多响应特征具有高度影响。

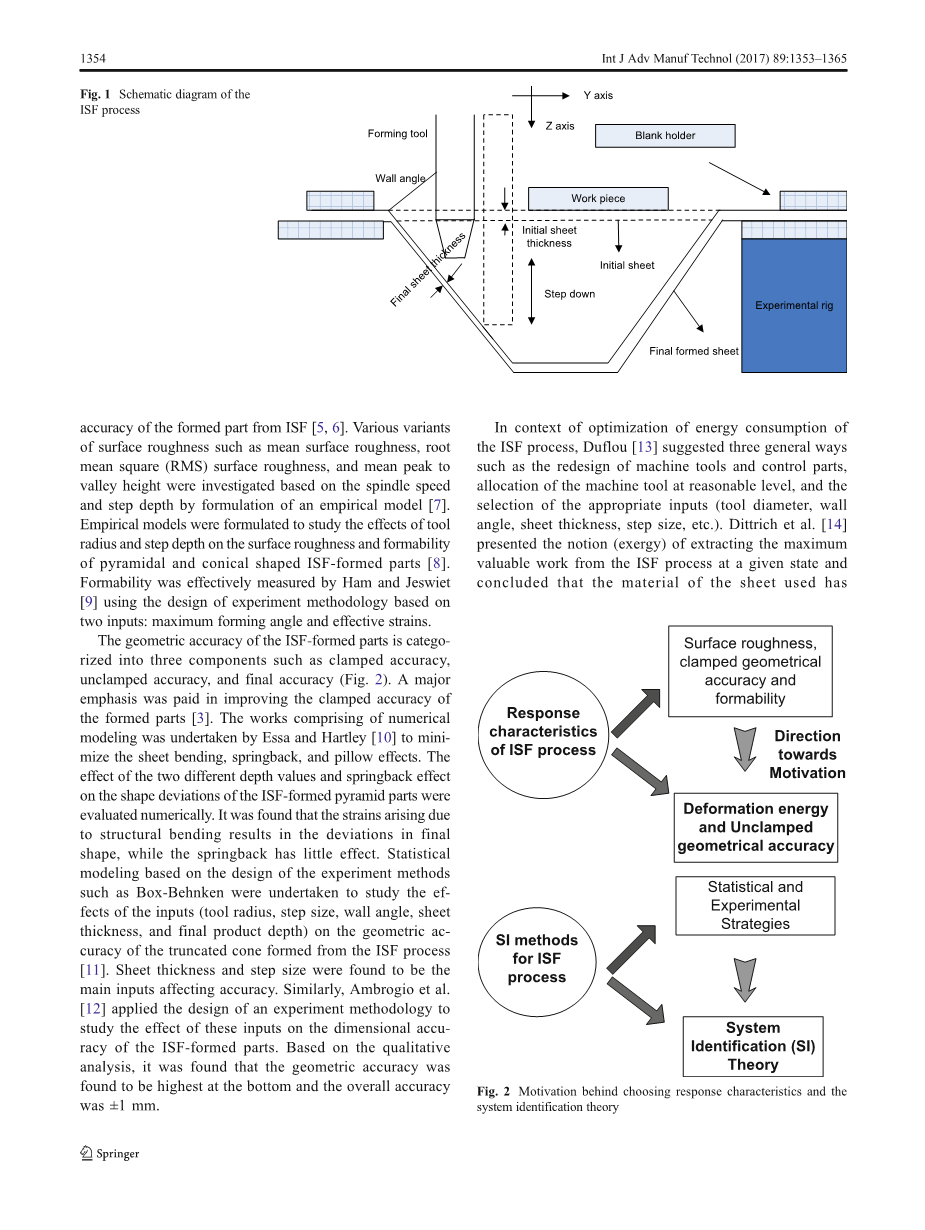

值得关注的是利用实验工作和基于数值的有限元分析极大的优化了ISF各组成部分,如:表面粗糙度、成形限制和夹紧几何精度。有很多种方法表示表面粗糙度,例如表面粗糙度的平均值,表面粗糙度的均方根和在主轴转速和步进深度的基础上通过经验模型所推导的公式研究山峰和山谷的平均高度。经验模型的制定有利于研究道具半和步进深度对表面粗糙度的影响,还有利于研究薄板增量成形中锥体的形成和锥形部分。杰斯威特-哈姆设计了一个实验方法,这个实验方法考虑两个方面的因素,一个是最大形成角度,另外一个是有效的压力。这个方法能够有效的测量出材料的可成形性。ISF形成部分的几何精度目前主要包括三个方面,这三个方面分别是夹紧精度、松开精度和最终精度(图2)。

其中,我们应该把精力主要花在改善成形部分的夹紧精度方面。哈特利-艾沙通过数字建模的方式使得板材的弯曲、回弹和缩孔等因素降低到最小化。回弹因素的评估数值表示在ISF成形锥形部分所造成的形状误差对可成形性和几何精度都有不同深度的影响。结果发现,由于应力的产生使得结构发生弯曲导致最后形状发生偏差,而回弹导致形状发生变化的影响很小。统计模型的方法是以实验方法设计为基础建立的。例如,Box-Behnken设计方法主要从事于研究输入信号(道具半径、步长、壁角度、薄板厚度和最终的产品深度)在ISF成形过程中对几何精度和斜截锥的影响。薄板的厚度和步长两个输入信号被发现是影响精度的主要因素。同样地,安布罗乔等人应用设计的实验方法来研究这些输入信号对ISF成形部分的空间精度的影响。在定性分析的基础上,我们发现在底部和整体上几何精度的最高误差范围在正负1mm以内。

接下来我们讲在ISF过程中能源消耗的问题,关于这个,迪弗卢给了我们三种通用方法的建议。分别是:第一,重新设计机床控制部分;第二,机床资源的合理分配;第三,选择合适的输入(刀具直径、壁角度、薄板厚度、步长等)。迪特里希等人提出了一个观点,在ISF过程中的给定状态下能够得到最大的有效工作能,这个结论对薄板材料的总的有效能的输入做出了重大的贡献。荞麦等人进行了一份详细的定量分析去测量进给速率、润滑剂、二氧化碳排放的降低、成本和能源消耗等对ISF过程的影响。他们分析得出结论,在ISF过程中在给定状态下的进给速率和降压大小使用润滑剂能够使其发挥更大的价值,能够减少69%的能源消耗和节约8.4%的成本。因加劳等人在此情况下对ISF过程和传统的冲压工艺过程的能源消耗和节省材料方面提供了详细的试验比较。从分析报告中我们可以看出,ISF比传统冲压工艺消耗更高的变形能,然而在ISF过程中能节省更多的材料。也得出结论,在能源消耗期间ISF的成形过程表现对机器类型、材料类型、几何形状和厚度有较高的依赖性。因加劳等人在此基础上进行了进一步的研究,他们利用不同材料在不同的三种机器类型(数控铣床、基础机器人和AMINO)上加工从而得出结论。他们发现在数控铣床上进行ISF过程材料的种类对能源的消耗没有影响,然而材料的种类对能源的消耗对基础机器人的影响最大。AMINO的设置被证明对能源消耗方面最有效,但是总的能源(机器备用能源、定位能源和变形能量)消耗是最大的。这是由于成形刀具的速度比较高。该模型的制定减少了加工过程的时间。荞麦等人得出了同样的结论,通过增加对进给速率和步长的限制使得总的能源消耗显著减少。另外还调查研究了数控铣床和数控车床的输入量(形成时间等)对能源消耗的影响。研究表明形成时间对能源消耗有最大的影响。因此,减少十倍的成形时间能够减少八倍的能源消耗。经过研究,评估工艺参数(薄板的材料的下料和刀具的旋转速度这两个技术参数)对能源消耗的影响,最后得出结论,刀具的旋转角度和刀具对能源消耗的影响最大。

研究的文献总结看图2。从图可以看出,人们广泛关注粗糙度、夹紧的精度、待用机械的能源消耗和定位能源,然而很少关注变形能和松开精度的优化。

变形能在过程中有很大的影响,因为高的变形能意味着大量的热能的产生,导致刀具和薄板接触部分的磨损。因此,使得这部分过早实效。另一方面,人们把过多的精力放在了改善夹紧精度而忽略了松开精度,这是迫于塑性变形的发展。同时优化变形能和松开几何精度是一项具有挑战性的和有冲突的多目标优化问题。精确的几何精度要求较高的变形能,因此增加了成本并对生产力和环境带来了威胁。进化系统识别(E-SI)理论是专门应用给定的数据自动化的形成相应的模型。根据进化理论和过去的研究证明了遗传编程(GP)是一种具有准确建立复杂模型的=能力的一种方法。

本研究提出了基于反馈的进化系统识别[FB-ESI]方法。该方法是综合利用两种理论的方法,量化多响应特征的过程。多响应特征包括变形能和松开的几何精度。输入主要考虑如下几点,薄板厚度、工具直径、壁角度。分析和确认模型形成的每一个特点,并具有可以同时对每个执行表面进行定量关系的分析得出结果和监控的两个特点。

2.ISF实验过程的设置

关于ISF的实验过程细节在潮湿的环境下进行,包括上面提到和讨论到的关于机器的规格、测量变形能的过程和松开几何精度。AMINO(最大形成模型为2100mm*145mm*550mm

)机器被用来执行ISF过程。关于机器规格的其他内容,包括材料的形状和成形刀具等在下表1中都有说明。

这个过程中的四个输入分别为下刀、薄板厚度、刀具直径和壁角度。下刀的定义是,根据两者之间的垂直长度通过计算机辅助软件的设计部分来生成轮廓;壁角度是指平面与最终形成表面间的夹角;12个防皱压板是用来固定板材的。通过法那科控制系统去控制刀具的运动。润滑剂用68年的壳牌石油作为润滑剂。还有比如形能量、设计形成深度和松开几何精度的响应特征。

变形能的评估是基于在三个方向上的所有组件的力。对变形能的测量是了解使得变形的能源消耗,它将有价值的对了解整个过程中参数对变形机制的影响。在这三个部分中(两条水平的和一条垂直的),由于刀具在板料表面的水平移动和成形时间使得水平方向的两个力增加,导致了这两个方向产生变形能。通过垂直方向上的力的增加和下刀还有形成时间我们能够评估出垂直方向上的变形能。因此,变形能指的是这三个方向上结合的总的变形能。另一方面,几何松开精度的测量是通过三维数字模型来实现的。三位数字的处理部分使用GEOMAGIC软件来处理关于CAD计算建模的数据错误。竖直方向上的偏差测量是有针对性地截断相应的协锥轮廓,在国际上称为几何误差。

用这个方式,通过改变四个输入参数(下刀(mm)、薄板厚度(mm)、工具直径(mm)和壁角度(度)),来测定响应特征(变形能(J)和松开几何精度(mm))。李等人总共收集了40种样本是关于研究测量不同输入得到的这些响应特征。图表3和4 向我们说明了ISF成形过程中斜截体的部分两个反应(变形能(J)和松开几何精度(mm))的本质特征。

图4说明了变形能(J)和松开几何精度(mm)的非线性性质和更高的非线性变化。图5说明了输入参数和这两个特征的高的非线性共线。

把数据等分成五份训练和测试数据再进行分别的交叉验证。其中,训练测试集占总样本的75%,而测试集占样本的25%。

(5)冷冲压材料选取的影响,冷冲压材料应满足制件的设计要求和冲压工艺要求,否则容易损伤模具,降低模具使用寿命。冷冲压材料表面质量不好,冲压时制件易破裂,也易擦伤模具。冷冲压材料塑性不好,变形量小,冲压时制件易破裂,也易擦伤模具。另外,材料的厚度公差应符合国家标准。因为一副冲模适用于一定材料的厚度,成形、弯曲、翻边、引伸模具的凸、凹模结构间隙是直接根据材料厚度来确定的。所以材料厚度不均匀,会导致废品产生和模具损坏。

3.FB-ESI 方法

FB-ESI方法包含了遗传编程(GP)和支持向量回归(SVR)两种潜在的SI方法相互连接的并行机制。在这个工作中,遗传编程是被称为医生的进化系统识别方法。采用这两种方法的动机是结合两者的有用的功能。遗传编程是因为它的生产的模型显示而众所周知,而向量回归是因为其对模型的泛化能力而被人们所熟知的。其次,并行机制的概念是:预测遗传编程模型获得可信赖的向量回归的并行连接机制的,得到遗传编程的预测误差。结合以上所有得到了实际的预测价值。图5向我们说明了并行机制适用于以下两种方法。向量回归方法接受必要的输入数据(遗传编程模型的试验数据和预测),作为一个反馈编程模型通过预测误差的方法。为了更深入的了解这种机制的概念,我们对每种方法都进行了简要的讨论。

Y Model =Y GP EGP (1)

这里的Y GP 是指从ESI GP方法中获得输出值,这里的EGP是指通过向量回归预测遗传编程模型的误差。Y Model是指实际值的预测是通过ESI GP方法还有向量回归和遗传编程共同作用后得到的。

遗传编程是遵循遗传算法(Gas)的相同机制进化的。这两者唯一不一样的地方就是,遗传编程是生成树枝状的模型。反之,遗传算法是对产品数值的输入惊醒优化的过程。另一方面,遗传编程是用来建立模型而遗传算法是用来分析模型的(优化)。遗传算法的主要功能就是确保模型的准确建立。适应函数和目标函数的作用就是使结构风险最小化(SRM),和过去的研究机制一样。

SVR结构是发展SRM的统计理论学习的原则。它也被称为机器支持算量法的拓展,用来解决分类问题。SVR能够使复杂符号回归的能力被发现。SVR对比传统软件计算方法的优势是,它不基于任何的统计假设和完全数据驱动的黑箱建模方法。这种方法的基本形式是,通过改变给定的非线性问题变成线性问题,通过利用核函数将输入空间变为二维空间。我们可以发现这个方法运用于整个细节中。

这种参数方法在2010的MATLAB软件中得到应用,例如人口规;世代数;数的深度;比赛次数;和分别设置成300、100、8、7或者10的迭代次数。核函数是适用于SVR的径向基函数,它的参数(参数和应力)估算利用耦合模拟退火和网格搜索的方法。如条形图(图表6)中显示,数集3(松开几何精度)和数集4(变形能) 相对应模型的平均误差(MAPE, Eq. 2)的最小百分数。A1到A4

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487745],资料为PDF文档或Word文档,PDF文档可免费转换为Word