英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

沿切削轨迹和切削力的单点金刚石切削表面轮廓的相关性调查

摘要 表面粗糙度是影响超精密车削表面质量的关键参数之一。由于传统的表面粗糙度测量仅仅是表面状态的统计表示,它不代表工件和工具之间的动态相对运动。在本文中,进行了实验研究,沿切削轨迹轮廓和切削力的三个不同方向:进给方向(FD),主削方向(CD)和推力方向(TD。发现沿CD的切削力的变化对表面产生的影响比沿着FD和TD的切削力的变化高得多。基于空间功率谱密度(PSD)的分析,发现表面生成主要受沿着切割轨迹的刀具振动的影响。空间PSD和力PSD的互相关还揭示了当切削深度大于5mu;m时,在这两个PSD之间发现更多的类似性。这些发现将有助于未来在线测量技术的表面粗糙度的发展。

关键词 表面粗糙度 切削力 相关 功率谱密度

1 前言

超精密单点金刚石车削(SPDT)是制造具有亚微米形状误差和纳米表面粗糙度的高质量表面的最有效方法之一。 在车削过程中,由于金刚石刀具和工件之间的相对运动,材料被去除。 在理想条件下,加工表面通过以每转进给间隔重复刀具几何形状而形成,并且理论表面粗糙度由[1]决定

|

Ra frac14; |

f 2 |

eth;1THORN; |

|

32V2R |

其中f是进给速率,V是主轴转速,R是刀具半径。虽然方程(1)描述了表面粗糙度和车削操作参数之间的数量关系,忽略了许多对表面粗糙度产生至关重要的因素,如机床刚度[2,3],刀具几何形状[4 ],环境条件[5,6],材料性质[7,8]和刀具振动[9-12]。然而,由于切割机构的动态复杂性,基于上述因素,知识的当前状态不提供足够的信息来建立实际和可靠的模型来估计或预测表面粗糙度。为了更好地监测表面质量,加深对切削力学的理解,提高在线测量精度,对沿切削方向和推力方向的振动信号进行了大力研究[13-18]。例如,Bouacha et al。 [16]在硬切削中使用方差分析和响应面法详细研究了切削参数,切削力和表面粗糙度之间的关系。 Salehi等人[18]评论说,通过间接传感器测量获得切削力的估计总是困难的,因为许多过程和工具相关的参数将间接地与切削力相关。他们提出了一个模型来估计切削力和刀尖加速度对表面光洁度的影响。 Somkiat et al。 [17]提出了一种基于切削参数和切削力比的工艺中表面粗糙度模型。 Wang et al。 [10]还报道了在主切削方向上切削力的功率谱密度中的特征双峰的比率与相对工具位移和表面粗糙度有关。然而,所有以前的工作仅集中于表面面积的粗糙度,而不是沿着切削轨迹的轮廓的粗糙度。在建立切削力和表面拓扑之间的相关性方面没有做大量工作。

在本工作中,进行了一系列平面切削实验,具有不同的切削深度。 开发回归算法以沿着加工过程的切削轨迹提取轮廓。 进行统计分析以在加工表面上回溯切割轨迹,并且研究切削轮廓粗糙度和切削力方差沿三个正交方向(即,推力方向(TD),进给方向(FD)和主切削方向 (CD)。 使用频谱分析来研究各种频率域中的力信号和空间螺旋轮廓。

2 实验设置

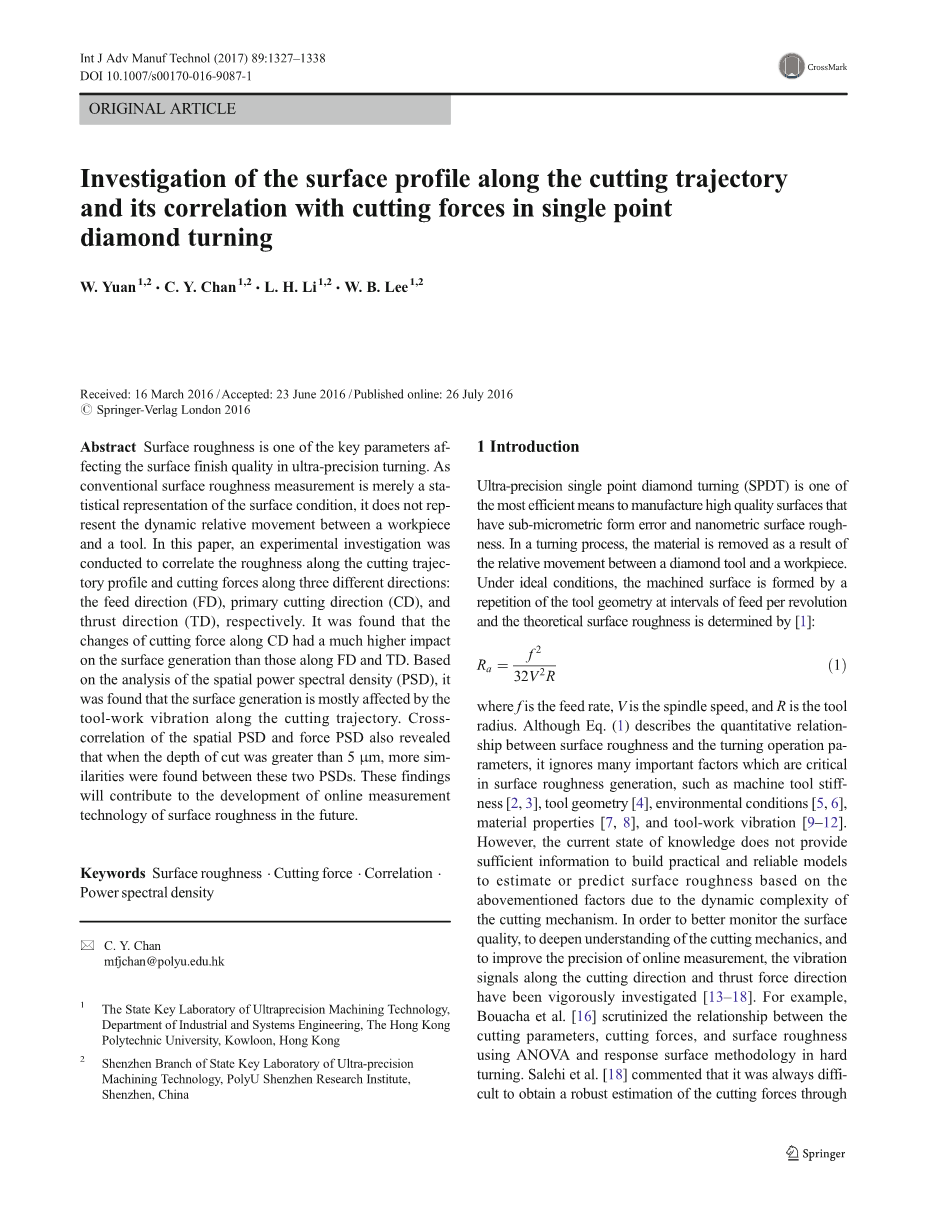

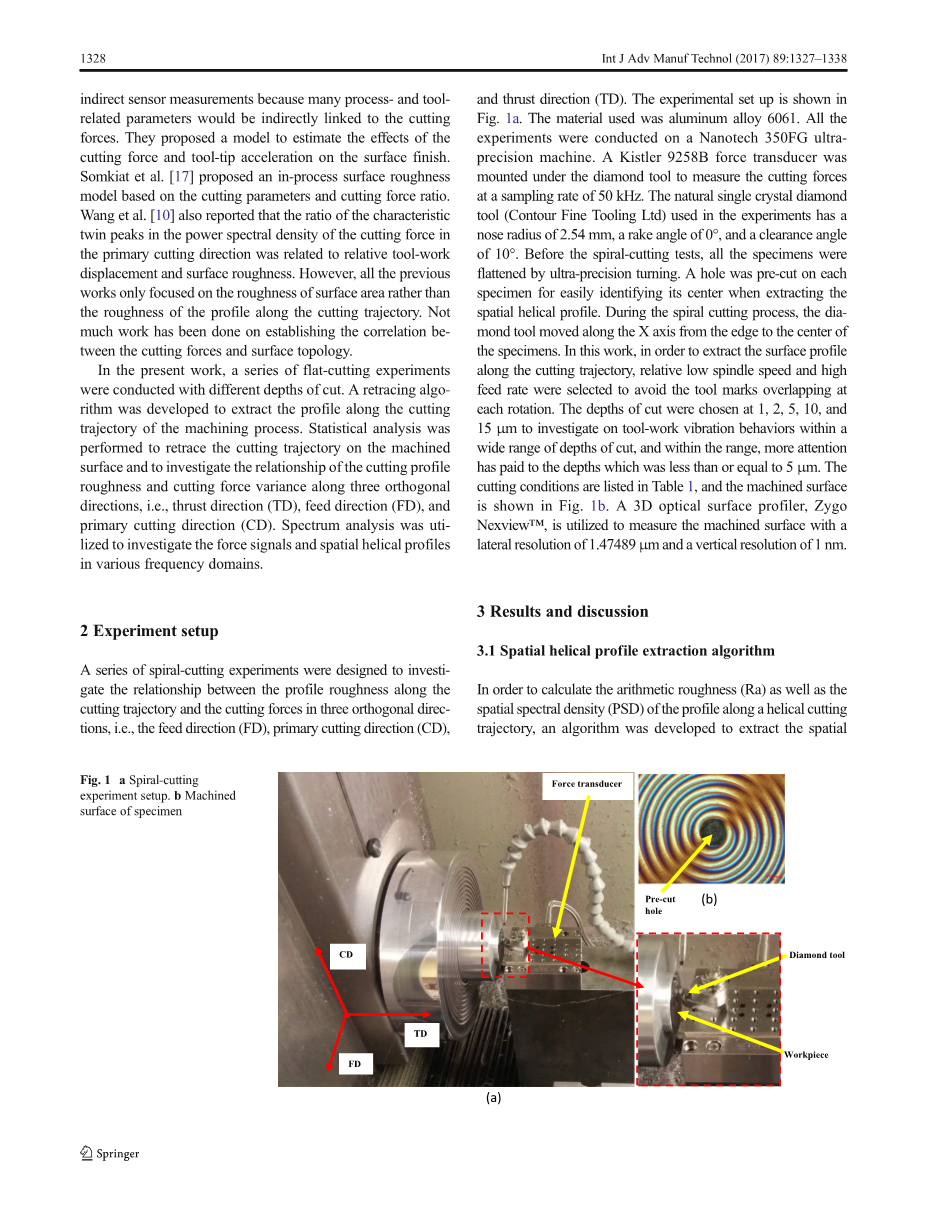

设计了一系列螺旋切削实验,用于研究切削轨迹上的轮廓粗糙度与切削力之间的三个正交方向上的关系,即进给方向(FD),主切削方向(CD)和推力方向(TD)。实验设置如图1a所示。所使用的材料是铝合金6061.所有实验在Nanotech 350FG超精密机器上进行。将Kistler 9258B力传感器安装在金刚石工具下方,以50kHz的采样速率测量切削力。在实验中使用的天然单晶金刚石刀具(Contour Fine Tooling Ltd)具有2.54mm的刀尖半径,0°的前角,以及10°的后角。在螺旋切割试验之前,所有的样品通过超精密车削被压平。在每个样品上预先切割孔,以便当提取空间螺旋轮廓时容易地识别其中心。在螺旋切割过程中,直径工具沿着X轴从样品的边缘移动到中心。在这项工作中,为了提取沿着切割轨迹的表面轮廓,选择相对低的主轴速度和高进给速率,以避免每次旋转时刀具标记重叠。选择切削深度为1,2,5,10和15mu;m,以研究在宽切削深度范围内的刀具振动行为,并且在该范围内更多地注意到深度较小大于或等于5mu;m。切削条件列于表1中,加工表面如图1所示。 1b。使用3D光学表面轮廓仪Zygo Nexview TM来测量加工表面,其横向分辨率为1.47489mu;m,垂直分辨率为1nm。

3 结果与讨论

3.1空间螺旋剖面提取算法

为了计算沿着螺旋切割轨迹的轮廓的算术粗糙度(Ra)以及空间谱密度(PSD),开发了一种算法以从记录的数据中提取空间螺旋轮廓。

图1a 螺旋切削实验设置

b 试样的加工面

Force transducer

Pre-cut (b) hole

CD Diamond tool

TD

Workpiece

FD

(a)

|

Int J Adv Manuf Technol (2017) 89:1327–1338 |

1329 |

表1 切割条件

|

Parameters |

Value |

|

|

Spindle speed |

100 rpm |

|

|

Feed rate |

20 mm/min |

|

|

Depth of cut |

1, 2, 5, 10, and 15 mu;m |

|

|

Tool noise radius |

2.54 mm |

|

|

Lubricant |

No |

|

数据以TeXT的格式包含加工表面的3D信息。 通常,以相同的空间间隔对表面轮廓进行采样。 然而,由于在平切过程期间恒定的主轴转速和刀尖与主轴中心之间的距离减小,切向切削速度随着刀尖距主轴中心的径向距离而改变,而以相同的时间间隔记录切割力信号。 因此,为了研究动态表面生成机制,表面轮廓必须重新采样按时间顺序捕获时间序列(图2)。

通过如图3所示的工艺流程提取空间螺旋剖面。

- 从TeXT文件中读取3D表面数据(X,Y,Z),绘制图3所示的表面形貌。 3a。 表面函数f被表示为Eq(2):

Z frac14; feth; X ; Y THORN; eth;2THORN;

图2 以相同的时间间隔沿着切割轨迹进行采样

- 找到中心点eth;a; b; cTHORN;表面。 由于在工件中心的预先切割的孔,中心点被识别,使得:

|

a; b frac14; f minus; eth; cTHORN; |

eth; |

THORN; |

|

c frac14; mineth;1Z THORN; |

3 |

点(xt; yt; zt)在图3b所示的Y Z轮廓上识别.该点在右侧刀具标记的底部。

3)根据切割参数生成回程螺线。 为了使空间轮廓和切削力相关,对回程螺旋同时进行采样。 优化采用的采样率以匹配表面测量的最高横向分辨率为1.4749mu;m。 在实验中,主轴速度omega;为100rpm,进料速率vr为20mm / min。 因此,工具尖端在径向方向上每次旋转移动0.2mm。 极坐标中的螺旋(theta;,Reth;theta;)为:

|

8 |

theta; frac14; |

omega; |

360 t |

|||||||||

|

60 |

4 |

|||||||||||

|

lt; |

R |

theta; |

y |

minus;b |

minus; |

vr |

t |

eth; |

THORN; |

|||

|

: |

eth; THORN; frac14; eth; |

t |

THORN; |

60 |

||||||||

螺旋eth;x 1; y1笛卡尔坐标为:

|

8 x1 frac14; R eth; theta;THORN;cos |

theta; |

pi; thorn; a |

|||||||

|

180 |

5 |

||||||||

|

gt; |

theta; |

||||||||

|

gt; |

pi; |

b |

eth; THORN; |

||||||

|

lt; y1 |

frac14; |

R theta; sin 180 |

thorn; |

||||||

|

gt; |

eth; THORN; |

||||||||

|

gt; |

|||||||||

:

螺旋

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487742],资料为PDF文档或Word文档,PDF文档可免费转换为Word