英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

基于摆线针轮行星传动的双电机驱动双曲柄环板式试验研究

摘要--本文介绍了运动学原理和双电机驱动的结构特点和我们最初提出的曲柄环板式针摆行星传动。齿廓优化结果和参数优化设计已经给出。主要解释描述的是实验承载力、传动效率试验结果、振动和噪声强度的新驱动器。根据理论及计算,用相同直径的销、中心圆和相似的传动比,承载能力优化的双柄四环板式针摆线行星齿轮传动比传统摆线针轮减速器高三倍。新驱动器的突出优点已经通过理论计算和试验证明了。

关键字:双曲柄环板式针摆行星传动,优化,承载力,试验

1、介绍

众所周知,传统的摆线针轮行星传动有几个与传统渐开线行星驱动器相同的优点,如体积更小、传动比范围更广、硬齿面齿轮多齿啮合的使用、承载能力较大、更高的传输效率和更舒畅的操作。但它有一个弱势,支持摆线齿轮的手臂轴承置于摆线齿轮内。由于这个原因,手臂轴承的尺寸是通过对摆线齿轮的几何来约束。因此驱动器的整体承载能力是有限的。

三环板式渐开线齿轮行星减速器近年来相较于传统少齿差行星驱动器有更多的优势,例如更广泛的传输比、输出单元的消除和较高刚度的输出轴。此外,手臂轴承放置于行星齿轮外,因此它的大小不再会收到几何因子的限制。因此,承载容量可大大提高。然而这种减速器也有一些缺点,如接触比较小,压力较过大,“软”使用渐开线内齿轮的轮齿及难以达到动态平衡。

我们开发的双曲柄环板式针摆线行星齿轮传动(中国专利ZL02231994.8)可以创造性地克服前面所提到的两种减速器的缺点。其承载容量大大提高。特别是该驱动可以实现动平衡,而且四环板使减速器的运行极其平稳。提供一个全新的体积小、重量轻、传动比范围宽、传动高效、结构简单、输出刚性高、轴承载能力高的摆线针轮减速器行业的新发展必然会出现。

在优化设计的新驱动器和给定的参数和整体尺寸过程中,承载整个驱动器的容量可以大大提高,齿廓和参数也可以被优化。同时在力量的条件下,环板的形状也进行优化设计以减少工作期间的重量及其振动。为了验证优化设计理论,三个具有不同结构设计和承载能力、传输效率、振动和噪声强度的原型已经开发制造。这个结果证明了理论是正确的。

2、运动学原理及结构特点

A、运动学原理

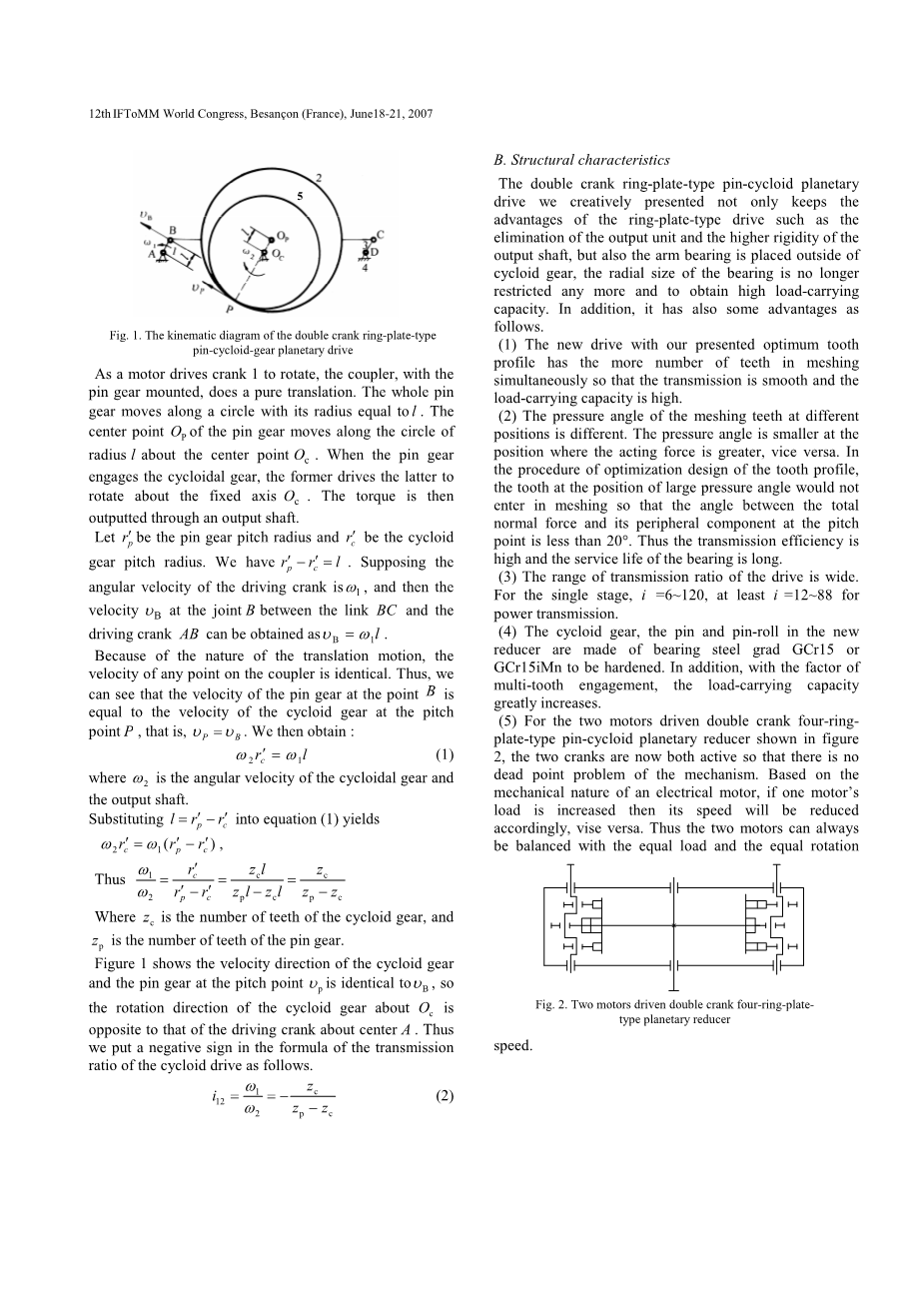

双曲柄环板式的针摆针轮行星传动运动图如图所示。销齿轮是安装在耦合器BC的平面联动ABCD上。销齿轮的中心OP在车钩中点。中心OC的摆线齿轮5与销齿轮2啮合,位于中间固定连接点。曲柄长度L等于销齿与偏心齿轮之间的偏心距。

图1:双曲柄环板式摆线针轮行星传动运动简图

当电机驱动曲柄1旋转,与销齿轮安装的耦合器做纯转换。整个销齿轮沿半径等于l的圆做圆周移动。这个销齿轮中心点OP沿半径OC做圆周运动。当销齿轮啮合摆线齿轮,前者带动后者绕固定轴OC,通过输出轴输出扭矩。

设r p是针齿节圆半径,r c是摆线齿距半径。我们有r p-r c=l。假设曲柄的角速度为ᵚ1,然后VB在B点之间和连接BC的驱动曲柄AB可以得到VB=ᵚ1l。

由于平移运动的性质,耦合器上任意点的速度相同。因此我们可以看出,在B点的销齿轮的速度是等于摆线齿轮在P点的速度的,也就是VP=VB。然后我们可以得到:

ᵚ2r c=ᵚ1l (1)

其中ᵚ2是摆线齿轮的角速度,输出轴用l=r p-r c计算

ᵚ2r c=ᵚ1(r p-r c)

因此

其中Zc是摆线齿轮的齿数,Zp是针轮的齿数。

图一显示了摆线齿轮的速度方向在节点处,Vp和Vb是相同的,所以关于Oc的摆线齿轮的旋转方向相对于驱动曲柄的中心。因此我们在传输公式中加了一个负号,摆线针轮行星传动比为:

(2)

B、结构特点

对于双曲柄环板式针摆行星我们创造性地提出的驱动器,不仅保持环板式驱动的有点,即消除输出单元和更高的刚性输出轴,而且手臂轴承放在摆线齿轮外面、轴承的径向尺寸不再限制,并且获得高承载容量。此外它还有如下一些有点:

(1)新的驱动器与我们提出的最佳齿廓啮合的齿数更多,同时使传动平稳,承载能力提高。

(2)不同的啮合角的压力角位置不同。压力角较小在作用力较大的位置,反之亦然。在齿廓优化设计的过程中,在压力角较大的位置的齿不会啮合,使总的角度法向力及其周边分量点小于20°。因此传输效率较长,使用寿命也较长。

(3)传动比传动范围广,对于单级,i=6~120,用于电力传输至少i=12~88。

(4)摆线齿轮,在新的销和销轴减速器采用轴承钢GCr15或硬化的GCr15iMn。此外由于多齿啮合的因素,承载能力也大大提高。

(5)对于双电机驱动双曲柄四驱型摆线针轮行星齿轮传动图2,两曲柄都主动,没有机构死点问题。基于电机的机械性质,如果一个电动机负荷增加,其速度将减少,反之亦然。因此两个电机可以始终等负荷以及等速旋转。

图2:双电机驱动双曲柄四环板式行星减速器

3、齿廓优化的结果参数优化设计

A、齿廓优化的数学模型

用一组给定的参数,如半径销中心圆rp,销锟半径rrp,偏心度a和齿数zp,为了补偿制造误差以达到更好的润滑条件,合适的网隙直流值∆c 和径向间隙 ∆j需要确定。设△rrp-△rp=△j(等距修形△rrpne;0,并且位置修正△rpne;0)确定共轭角的等效角修正值曲线使工作段的实际修改后配置文件将符合共轭曲线。按照数量要求的齿在传递力时应大于4,确定两终点B和C的齿廓工作段和位置。设 ∆ϕ =ϕ minus;ϕ为m-1区间,然后目标函数和约束条件可以描述如下:

F(△r* rp,△r* p)=minF(△r rp,△r p)

△r rp>0

△r p >0 (3)

△r rp-△r p=△j

这里F(△r rp,△r p)=,xci是以x坐标在y点为摆线齿轮的角修正值。一般xci和xrsquo;ci都是修正齿廓解析方程。

由于这个程序,结合积极等距和正位移修改最佳值△r* rp和△r* p。使得工作齿廓近似于图三中最大程度显示的齿段修改曲线。

图3:摆线齿轮的齿形优化

B、参数优化的数学模型

因为销钉中心的直径dp和安装尺寸标准化系列,偏心a影响装载的设计变量新驱动器的能力,半径针锟rrp和半径rsp。优化目的是最大限度地提高承载能力,并且给定的dp减速器(额定转矩)基于齿的对应整体尺寸剖面优化精确分析。设计变量向量是:

X=[x1,x2,x3]T=[a,rrp,rsp]T

目标函数: T(x*)=Tmax(x)

建立符合约束条件的接触强度、弯曲强度、弹性变形角、轴承的使用寿命。参数优化条件模型是建立在总约束条件下的。

基于齿廓优化模型的参数优化,计算机程序已经非常发达,其流程图如图四所示:

图4:优化设计流程图

C、优化设计结果

利用齿廓优化程序的参数优化,一个两驱电机驱动双曲柄四环板式减速器已设计。给定参数如下:销中心直径圆dp=218,传动比i=34,

电机速度n=1000r/min。

齿廓关于摆线齿轮等距修行的优化的结果是△r* rp=0.7317mm,位移修正△r* p=0.5817mm。结果的参数优化是a*=2mm。r* rp=7mm,r* sp=5mm。最大扭矩是T* max=4480Nm。该新型减水剂的结构如图五所示。

图5:双电机驱动双曲柄四节环结构-平板型摆线针轮行星减速器

结果表明,混凝土的承载能力在新设计的双电机驱动双曲柄四节环结构-平板型摆线针轮行星减速器达到3倍以上,传统的摆线轮行星减速器BX5-35,有着相同半径的销中心圆,类似的优化参数a*=2.5mm,r* rp=7mm,r* sp=5mm。如前节所述,手臂轴承是传统的摆线针轮行星减速器中最薄弱的部分,在摆线齿轮的几何中它不能扩大。因此为了减少轴承的受力,往往要增加偏心,因此摆线齿轮和销齿轮之间应有间隙。

在新驱动器的设计中,将手臂轴承置于外摆线齿轮。因此它的大小将不再受到限制。这种设计变化可以大大增加总承载力。另一个关键因素是接触强度。为了最大程度增加承载能力,我们可以增加对于摆线齿廓和销齿轮的最大等效曲率半径的偏心距以是我们可以具有较高的接触强度。同时,齿廓优化与参数优化可以提高接触强度。由于所有这些因素,减速器的承载能力大大增加,此外在引脚的支撑跨度下,在一个传统的摆线针轮行星传动中,四环板式针摆传动是唯一的一半大小,因此它的弯曲强度和刚度强的多,从而导致更高的承载能力。

图6:减速器试验装置

4、样机性能试验

A、承载能力测试

三个原型有三种不同的结构设计已经开发和制造。在这里我们

用双电机驱动双曲柄四节环结构-平板型摆线针轮行星减速器为例。测试设备如图六所示。

减速器的输入和输出轴分别连接扭矩和速度传感器。这两个周也连接到一个效率表。这个输入轴与电动机相连,速度可调。输出轴连到磁粉制动器。不同的负载实验期间的条件进行测试。每个负载条件持续一个小时。参数如速度、扭矩、效率、噪声、温度每30分钟记录一次。测试结果比较一个传统的摆线针轮行星减速器BX5-35如表一所示:

表1:样机试验结果

测试结果表明,额定功率和具有相同半径的新型减速器的额定扭矩针锟中心圆比传统减速器大三倍以上,同时,其传输效率高达92%,如图七所示:

图7:效率与输出转矩的原型

B、噪声强度和振动试验

试验中使用的实验系统配备美国NI公司的PCB加速度传感器和其他硬件设施。加速度传感器安装在刚性的地方,这会使得轴承座和圆周断面测试结果准确。

测试点位置如图八所示。点1靠近输出轴轴承的前段。点2在输出轴的正上方。点3在右上方的输出轴轴承。点4和5在端盖上对称。

图8:测试点位置

传感器信号的测试数据表明,频率和功率谱的加速度幅值密度随恒载转速的密度的增加而增加。分布频率域随时间变化的转速提高不明显。在恒定转速下负荷变化几乎对振幅和功率谱没有影响。

在500r/min、1000r/min和满载下的测试点1的加速度振动频率谱图分别如图9和10所示。这个传感器在测试点的信号显示轴向振动通过轴承座和壳体传动从源头运行体制。规定的加速度为10.09m/s2。

从点一的谱图显示,有两个光谱区域宽不同的区域。一个是从0到300赫兹,最大峰值发生在150到200赫兹之间。另一种是从300赫兹到1500赫兹,峰值在625赫兹、720赫兹和800赫兹。

在500r/min、1000 r/min和满载下的测试点2的加速度振动频谱图分别如图11和12所示。这个传感器在测试点2的信号显示垂直通过轴承座传递的振动案例来源于运行机制。规定的加速度为53.04m/s2。

图9:在500r/min和满载下的测试点1的加速度振动频率谱图

图10:在1000r/min和满载下的测试点1的加速度振动频率谱图

图11:在500r/min和满载下的测试点2的加速度振动频率谱图

图12:在1000r/min和满载下的测试点2的加速度振动频率谱图

2点的谱图表明,光谱区域宽,振幅垂是机器所有测试点中最大的。它表明有两个明显的区域。一是从0到375赫兹,另一个是370到750赫兹。这个峰值发生在约470赫兹,500赫兹,550赫兹和640赫兹。

加速度震动谱图的点4和5基本一样。只有点5显示在图13和14中。

图13:在500r/min和满载下的测试点5的加速度振动频率谱图

图14:在1000r/min和满载下的测试点5的加

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487435],资料为PDF文档或Word文档,PDF文档可免费转换为Word