英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

利用干膜光刻胶对圆柱形内表面的微凹坑阵列进行电化学微加工

摘要

表面纹理的应用已被用来提高各种机械部件的摩擦学性能。 各种技术已用于该应用程序表面纹理,例如微酒窝阵列,但在圆柱体上制造此类阵列内表面仍然是一个挑战。 在这项研究中,干膜光刻胶被用作掩模掩膜式电化学微加工成功地制备了具有直径94 lm的凹窝在圆柱内表面上深22.7 lm,加工时间9 s的施加电压和8 V的施加电压。该方法的多功能性以及潜在的低成本和高效率得到了证明。 还表明,对于固定的凹坑深度,较小的凹坑较低的电流密度和较长的加工时间可共同获得直径在钝化硝酸钠电解质中。

关键词 干膜光刻胶;电化学加工;电化学显微加工;内表面;微酒窝阵列;质地

1.简介

表面纹理的应用已被用于提高各种机械的摩擦学性能组件。例如,Kligerman等。发现那部分表面纹理化改善了活塞环的摩擦学性能。1典型的表面纹理是微凹坑阵列,棱镜阵列,棱锥阵列和微槽,哪些微酒窝阵列最受关注因为取得了优异的成绩。中野等。已报告摩擦系数增加或减少取决于在微纹理图案的几何形状上摩擦系数可通过微凹坑阵列获得而不是具凹槽或网格图案的纹理。2Bruzzone等。发现摩擦减少了30%以上在凹坑表面可行3进行更详细的研究Greco等人研究了凹坑表面的影响,揭示了特征的尺寸和布局必须受到精确控制以优化性能。

为了生成微凹坑阵列,需要进行几个微纹理处理机械加工,离子束织构,可以使用激光纹理化,化学蚀刻和电化学加工(ECM)。4

与其他方法相比,ECM是一种有前途的加工技术,具有优势例如高加工效率,材料独立性硬度和韧性,没有热影响层,缺少残余应力,裂纹,工具磨损和毛刺,以及生产成本低。5-7微凹坑阵列的制造通过ECM可以涉及无掩模或穿透掩模材料去除。 Natsu等。准备的微酒窝阵列300 lm通过不带掩膜的电解液喷射加工获得直径8Nouraeiz和Roy提出了一种无掩模电化学微细加工的方法,其中将阳极放置在靠近阴极的电化学反应器9 Costa和Hutchings制作的微酒窝使用无掩模电化学纹理化方法形成特征直径为120 mu;m的阵列10 Byun等。准备好的酒窝使用以下方法在工件上直径300mu;m,深度5mu;m微型ECM技术,工具电极直径为275 mu;m。11这种加工方法比较起来很简单使用光刻工艺,但很耗时因为凹坑是逐点制作的。

掩膜式电化学微加工(TMEMM)是一种常用的ECM方法,用于生成微酒窝阵列。 TMEMM采用光刻技术在光致抗蚀剂涂覆的基材上产生微图案,进行软烘烤以干燥溶剂的过程旋涂后,暴露于紫外线(UV)曝光后烘烤,光刻胶显影。金属是然后有选择地从不受保护的区域中解散出来。12但是,在非平面上制备微凹坑阵列表面仍然是一个问题,因为很难在这种表面上使用光刻技术。王和同事介绍了大型微凹坑的制造新方法邻近滚动曝光在圆柱物体上的阵列光刻和电化学微加工,其中覆盖有光刻胶的圆柱被局部暴露通过旋转棒通过面罩将其对准准直的紫外线源通过特定的角度暴露每个区域。13微酒窝制备具有40 mu;m特征直径的阵列圆柱体的外表面。朱等。开发了低成本改进的TMEMM方法制备非平面表面上的微凹坑阵列14。方法不能用于制造微凹坑阵列几十微米的尺度,因为最小的孔口罩的大小是100mu;m。 Landolt等。报告说使用氧化膜激光光刻技术代替传统的光刻胶技术,有可能制造通过电化学微加工在非平面表面上的微凹坑阵列。15

微凹坑阵列不仅需要在中空圆柱的外表面,也可以在其内表面。但是,上述所有报告都与在外表面上制造微凹坑阵列,并且据我们所知,关于内表面微凹坑阵列的制造的文献很少。在这个在本文中,我们重点介绍微凹坑阵列的制备在TMEMM的圆柱内表面上。

干膜光刻胶(丙烯酸酯基光敏聚合物)具有用作喷粉口罩,以定义微流体通道,以及用作LIGA工艺的电镀模具。16,17这些薄膜具有出色的柔韧性,该研究报告在这里通过使用图案化的干膜光刻胶来利用此特性覆盖圆柱体的内表面并在操作过程中充当遮罩通过电化学微加工在表面上制造微凹坑阵列。

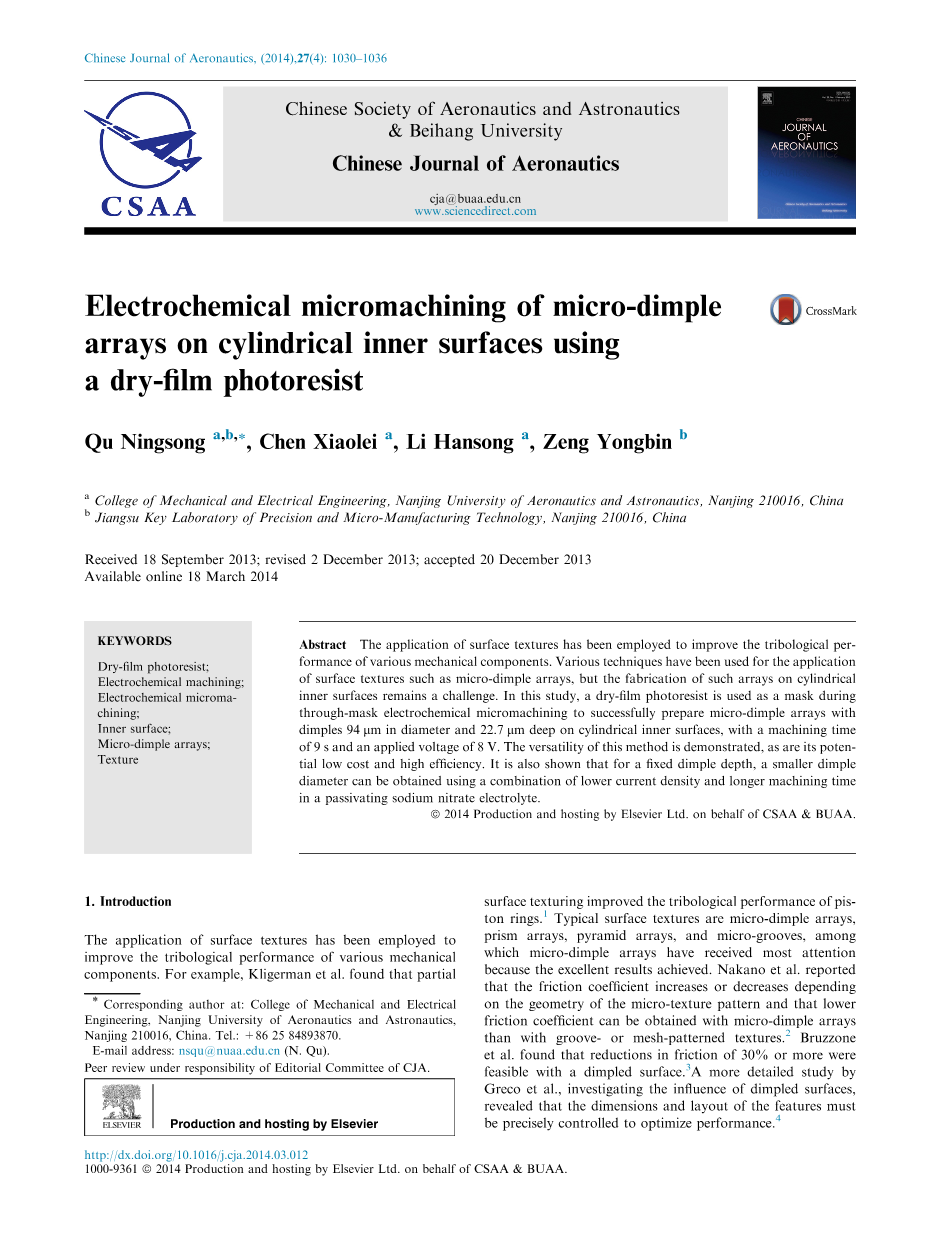

- 制作具有微型通孔的干膜

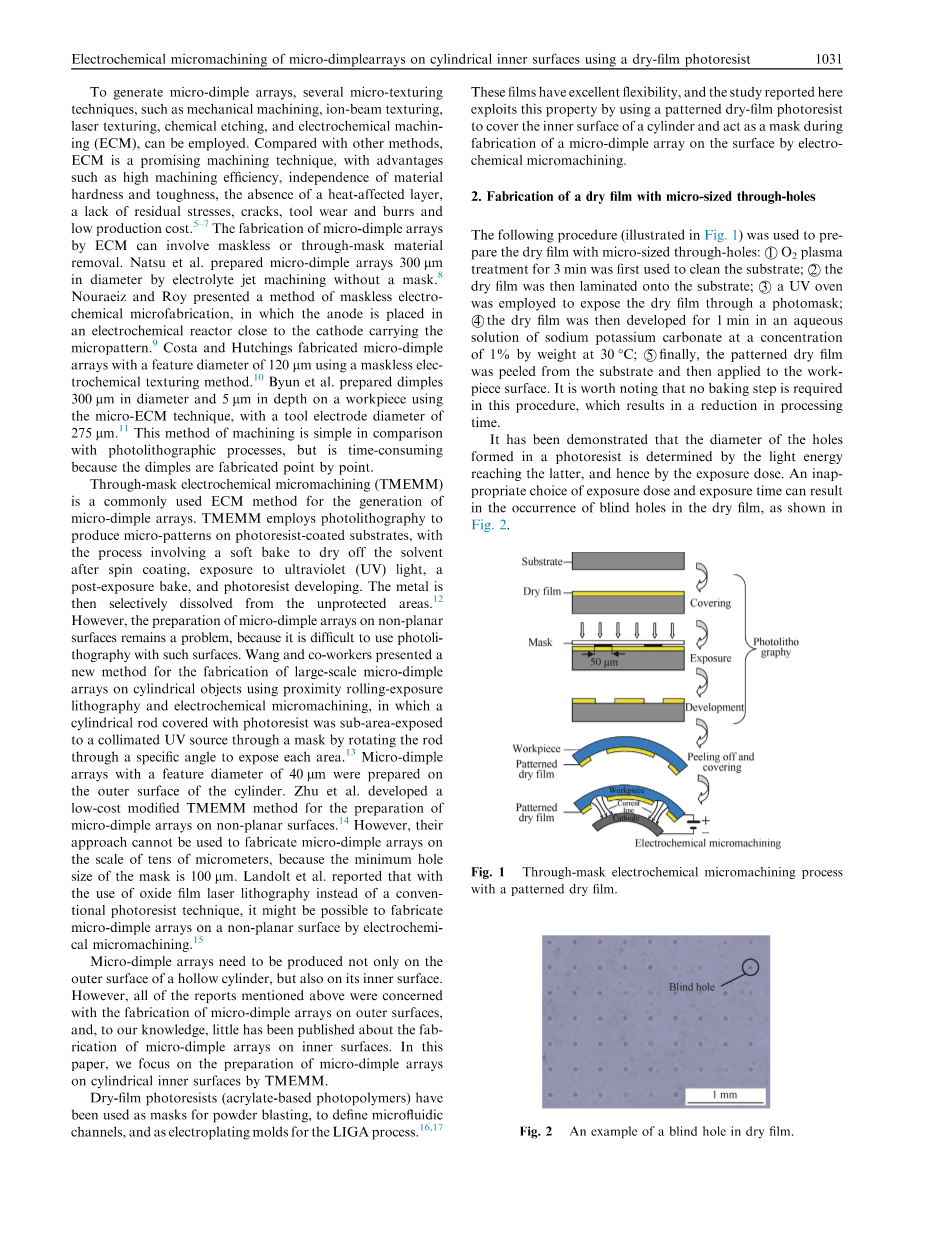

使用以下步骤(如图1所示)来制备具有微米级通孔的干膜:①O2等离子体首先处理3分钟以清洁基材;②然后将干膜层压到基材上;③紫外线烤箱用于通过光掩模使干膜曝光;④然后将干膜在水溶液中显影1分钟碳酸钠钾溶液的浓度在30℃重量为1%;⑤最后,图案干膜从衬底上剥下涂层,然后将其施加到工件表面。值得注意的是,无需烘烤步骤在此过程中,导致处理量减少时间。已经证明孔的直径在光致抗蚀剂中形成的光取决于光能达到后者,并因此取决于暴露剂量。可能无法正确选择暴露剂量和暴露时间如图所示,在干膜中出现盲孔图2。

图1掩膜式电化学微加工工艺带有图案的干膜

图2干膜中的盲孔示例

图3图案化的干膜覆盖工件表面

在这项研究中,使用GPM200干膜(美国杜邦),曝光剂量为70 Jm/ cm2。 GPM200干膜是负性光致抗蚀剂,曝光过程中发生的化学反应使光致抗蚀剂不溶于碱性碳酸钠钾溶液,该溶液用于去除干膜的未曝光区域。 图3显示了涂在工件表面上的图案化干膜。

3不同电极间间隙的电流密度分布分析

为了确定实验的电极间间隙,模拟了不同间隙尺寸对工件上电流密度分布的影响。

电位/电极间间隙满足拉普拉斯方程

其中kappa;是电解质的电导率。

沟槽状结构如图4所示,其中D是干膜中孔的直径,H干膜的厚度膜和G的电极间间隙。 模型分析使用有限元方法,尺寸D = 50mu;m,H = 50mu;m,电极间间隙的值不同G = 100、500、1000、5000流明 电流的变化X对G的不同值的密度(在相同的情况下电压)如图5所示,从中可以看出表面上的电流密度分布不均匀,最低密度出现在沟槽中心。为了确定G对电流密度分布的影响,归一化电流密度定义为i / imax,其中i为表面上一个点和imax处的电流密度为最大电流密度,18从图6可以看出,对于所有G值,该归一化电流密度基本相同。因此,电极间间隙具有 对工件表面电流密度分布的影响可以忽略不计,因此可以任意选择。 在本研究中,使用1毫米的值。

4.实验性

图7显示了针对圆柱形内部的微凹坑阵列的产生

图4电位分布模型

图5不同电极间距G的电流密度分布

图6工件上的归一化电流密度分布表面

图7实验装置示意图

图8示意图显示了加工局部化所涉及的尺寸

工件表面。该操作是与20 g / L硝酸钠电解质,在压力为0.1 MPa。形成图案的干膜的通孔的直径为50mu;m。的个人资料微酒窝阵列使用三维确定轮廓仪(DVM5000,Leica,德国)。扫描电子显微镜(S-3400 N,Hitachi,日本)也用于检查数组。

加工本地化(EF)是加工的重要指标微凹陷过程,定义为EF=h/r-r0

其中h和r是微酒窝的深度和半径,r0分别是掩模孔的半径(见图8)。

-

结果与讨论

- 施加电压和加工时间对微凹坑阵列的影响在本实验中

施加电压和加工时间被调查以实现高加工本地化酒窝直径小。进行因子实验,如表1

表1加工参数和等级

所示通过以下方法获得的直径,深度和EF的范围分析具有图案化干膜的TMEMM,得到结果如表2和3所示。这些数据表明加工时间是影响加工深度和EF的重要因素,而电流密度对加工直径影响最大。图9显示施加电压和加工时间对酒窝的影响尺寸。可以看出,随着施加电压的增加,酒窝的直径和深度都会迅速增大,而EF降低。此外,可以看出,凹坑直径,凹坑深度和EF都随着加工时间的增加而增加,而直径和深度的变化更慢。它众所周知,工件上的电强度为与电极间间隙成反比19。改进的TMEMM方法的电极布置电极间隙随着加工时间的延长而增加时间,这将降低加工速度。考虑中从表3和图9的数据可以看出,小直径的小酒窝,较低的具有较长加工时间的电流密度是有利的。换句话说,通过降低施加的电压并延长加工时间来增强加工定位。

以前已经发现,施加的电压和加工时间对酒窝尺寸有重大影响。20-22但是,到目前为止,尚无明确的结论绘制了哪种组合的图较低的电流密度与较长的加工时间或较高的电流密度减少加工时间是更好的方法增强加工本地化。此处报告的结果是第一个表明较低的电流密度和较长的加工时间可以改善加工定位。图10显示了具有相似深度的微凹痕的轮廓在不同的电压下产生。可以看出,对于相同深度,使用较低的电压会产生较小的直径酒窝。进一步调查通过降低外加电压和延长加工时间来进行加工本地化,外加电压对工件的影响微凹坑表面的电流密度分布酒窝直径为100 mu;m,使用带图案的干式通孔直径为50 mu;m的薄膜光刻胶检查。图11显示了机加工的示意图微凹坑,图12(a)显示了微凹坑表面上的电流密度分布适用于不同的施加电压。可以看出,目前密度随施加电压而增加。根据法拉第的律,材料的去除率与电流密度成正比23,使用12 V的施加电压会降低比较微凹坑的加工时间施加8 V电压。图12(b)显示了归一化微凹坑轮廓上的电流密度分布。它表示用8 V电压准备的曲线几乎相同如使用12 V准备的电流。但是,电流密度为A点明显低于C点(见图11)图12(a)),得到A点的电流密度8 V也明显低于12 V(图12(a))。

表2研究因素对凹陷尺寸的响应

表3凹穴尺寸范围分析

由于使用了钝化硝酸钠电解质,因此在我们的实验中使用了电流阀。当A点的电流密度接近或等于当前阀门的值,材料在点处的溶解A将减弱或停止。同时,物质的溶解在C点将继续。因此,加工本地化是通过降低施加的电压并延长加工时间。

-

- 圆柱内表面微凹阵列的制备

表面干膜光刻胶具有50mu;m的通孔制造直径并涂在圆柱形内圈上表面,如图13所示。使用TMEMM工艺制造。 图14(a)显示了在8 V的施加电压和9 s的加工时间下产生的阵列。 图14(b)显示了阵列的SEM图像图14(c)是微凹坑的表面轮廓,直径94mu;m,深度22.7mu;m。

图10在不同电压下产生的具有相似深度的微凹坑的轮廓

正如引言中已经提到的,王和同事13描述了一种在圆柱外表面上使用接近度制造微凹坑阵列的方法。滚动曝光光刻和电化学显微加工。但是,它不适合制造微凹坑阵列

图9施加电压和加工时间对微凹坑尺寸的影响

图11是加工的微凹坑的示意图

图12电流密度和归一化电流的分布不同应用产生的微凹痕轮廓上的密度伏尔塔格

图13具有通孔50 mu;m的图案化干膜光刻胶直径涂覆在圆柱形内表面上

图14 TMEMM干燥后的微凹坑阵列加工

在圆柱形内表面上,因为光刻胶涂层和在圆柱内表面上无法实现光刻表面。我们在这里介绍的方法也可以用于圆柱形内表面。与他们相比提出的方法,我们不仅更简单,而且更便宜。还值得注意的是要准备的加工时间通过本方法,数百个微酒窝只有9个s,表明它可用于制造微酒窝低成本高效率的阵列。

6.结论

在本文所述的实验中,干膜光刻胶被用作生产微酒窝的掩模通过TMEMM在圆柱内表面上排列的。从这些结果可以得出以下结论调查:

(1)这里介绍的方法能够制造圆柱形内表面上的微凹坑阵列具有低成本高效率。

(2)在固定的凹坑深度处,使用较低的施加电压并延长加工时间是有利的用于获得小直径。

(3)直径94 mu;m的微酒窝阵列,在圆柱形内表面上以8 V的外加电压成功制了22.7mu;m的深度加工时间为9s。

致谢

这项工作得到了国家联合基金的支持

中国广东省自然科学基金

参考文献

1. Kligerman Y,Etsion I,Shinkarenko A.改善摩擦学通过局部表面纹理化获得活塞环的性能。特里博尔ASME 2005;127(3):632-8。

2. Nakano M,Korenaga A,Korenaga A,Miyake K,村上T,安藤Y等。在铸铁表面上施加微纹理降低润滑条件下的摩擦系数。三宝Lett 2007; 28(2):131–7。

3. Bruzzone AAG,Costa HL,Lonardo PM,Lucca DA。进展工程表面以实现功能性能。 CIRP安–制造业技术2008;57(1):750-69。

4. Greco A,Raphaelson S,Ehmann K,Wang QJ,Lin C.表面使用振动力学对摩擦界面进行纹理化纹理化方法。 J Manuf Sci E-T ASME 2009; 131(6):061005-8。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[421322],资料为PDF文档或Word文档,PDF文档可免费转换为Word