英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

《材料加工技术杂志》

超声振动辅助圆盘微刀具在不锈钢表面制备电化学微加工

关键词:深孔、圆盘微刀具、超声波振动、电化学微加工、高纵横比

摘要:在航空航天、汽车、电子、计算机、医药等现代工业中,深微孔是一种重要的加工方法,电化学微加工(EMM)是一种很有前途的微孔加工方法。然而,由于电极间隙中的产物难以去除,高长径比的微孔对电化学微加工来说是一个挑战。针对电化学微加工深孔钻削中电解刷新困难的问题,本文研制了圆盘微刀具,并将其应用于超声振动辅助不锈钢深孔钻削中。基于有限元分析,对圆柱形阴极与圆盘形阴极、有无刀具振动钻孔进行了比较和讨论。在此基础上,研究了加工参数对孔锥度、加工速度、径向过切量、直径、纵横比和表面质量的影响。结果表明,圆盘微刀具电极能将电场集中在阳极上,提高阳极的溶解局部化程度。采用超声振动对微细刀具进行电化学微孔加工时,加工孔的加工速度和最大深度明显增大,锥度和直径减小,工件表面质量比无刀具超声振动的微孔加工大大提高。利用电压9 V、脉冲功率100 kHz、0.5关断时间、振幅10mu;m、30 g/L NaNO3、孔纵横比达到12.3的最佳参数,制作出入口深度为phi;440mu;m、出口深度phi;320mu;m、深度为5.4 mm的深微孔孔。该方法可用于金属材料的深部微结构制造。

1.介绍

随着现代工业对精密产品的开发和追求,微型化元件如微孔、微槽等发挥着越来越重要的作用。Biermann论文中(2011)提到深微孔是一些设备的主要结构,如汽车制造业的燃油喷射器、医疗和生物医学产品的骨钉和骨螺丝、航空航天工业的喷气涡轮叶片冷却孔、纺织和其他领域的喷丝头。这些微深孔的直径为几十到几百微米,深度为几毫米。而这些钻孔的材料通常采用超合金、钛、镍、不锈钢等传统加工方法难以加工。非传统加工方法被证明是加工这些深孔的一定可能性。Ferraris论文中(2013),在电火花加工中(EMD)使用侧面电绝缘的刀具电极加工直径为0.18 mm、深度为10 mm的微细孔。Zhao论文中(2002)将超声振动引入微细电火花加工中,钻取了直径为0.2 mm、深径比大于15的微孔。Chang和Kim论文中(2000)采用光刻电铸变形(LIGA)技术,通过最小化SU-8结构的应力,加工出高宽比(大约10)的微结构。Biffi和Tuissi论文中(2014)通过采用单脉冲光纤激光器,在厚度为1.8 mm的Ni46Mn27Ga27样品上,加工了几百微米的孔。而微细电火花加工和激光加工(LBM)加工都是热加工,加工表面会产生热影响区。此外,刀具磨损是微细电火花加工不可避免的。光刻电铸变形(LIGA)技术具有加工二维微结构的优势,但材料主要集中在镍基合金或铜上。Sen和Shan论文中(2005)回顾了EMM技术是一种很有前途的深微孔加工方法。在电化学微加工(EMM)技术中,在电解的基础上用离子除去材料,然后原子精密加工在理论上是可以实现的。此外,EMM技术具有无刀具磨损、无切削力、材料去除率高、加工材料硬度低、无热效应区和无工件加工表面的残余应力等优点。

Fan论文(2012)通过EMM技术,使用直径为phi;50mu;m的碳化钨(WC)销钉作为阴极,在厚度为200mu;m的整个镍板上钻取长径比为2.77的微孔。Fan和hourng论文中(2011)提出了一种利用旋转阴极刀具(碳化钨针直径为phi;50mu;m)制造深微孔的电化学方法,可以获得纵横比为8.6,深度为1000mu;m的微孔。Ryu论文中(2015)通过调整电化学条件制备了微孔,用phi;10mu;m的钨丝作为阴极对100mu;m深的phi;37mu;m微孔和50mu;m深的phi;26微米微孔进行了加工。Alexandre和Atanas论文中(2015)提出了一种用于圆柱形微刀具制造的微型电化学车削方法,制造了入口和出口直径分别为517mu;m和414mu;m且深度为1.1mm的微孔。Harry和Knrad论文中(2015)引入了火花辅助电化学加工(SAEM)方法,直径为140.6mu;m,进出口长度为114 mu;m的微孔,加工长度为1 mm。如上述研究所是,由于刀具形状为圆柱形,因此不存在孔锥度角。此外,在多个微孔的微细加工中,窄的侧隙不足以满足电解槽的要求。

为了减小孔锥角,并提高产品放电性能,几种刀具电极被尝试和准备。Liu论文中(2011)采用电化学刻蚀、单脉冲电火花加工方法制备了微球形尖端电极。Liu论文中(2015)在0.8 mm厚的镍基高温合金(GH3030)板上,钻直径约80-100 mu;m的微孔,孔锥明显减小。Yang论文中(2011)提出了一种采用线电极电火花磨削和电火花加工相结合的球形端部微细刀具电极加工方法。Kim论文(2006)采用反向电火花加工方法制备了双圆盘电极,制备了直径为45mu;m、颈径为20mu;m、颈长约为200mu;m的微型刀具。Yan在论文中(2010)提出了一种通过电化学加工中线电极磨削加工钨刀具电极成形方法,制造出精度较高的微槽。Rathod论文(2013)推荐使用直径为300mu;m的钨微棒,通过EMM技术及圆盘高度70mu;m、圆盘直径175mu;m、杆直径93mu;m和杆高度815mu;m的圆盘微刀具电极制造圆盘微刀具。在不锈钢板上加工直径约480mu;m、深度约600mu;m的孔,减小了锥度角。因此,根据文献综述,在电化学微加工中,圆盘电极和球头电极刀具对于加工最小锥度的深孔是非常有效的。然而,所制备的圆盘刀具将受到EDM或WEDG技术加工的热效应的影响,变形和断裂是不可避免的。EMM技术是制备盘状微刀具电极的有效方法。此外,对于电化学微加工中微孔的加工,孔的长径比和材料去除率仍然很小。

为了克服这些局限性,迫切需要其他方法。刀具或工件的振动是一种途径。Yanget论文中(2009)使用半圆柱形刀具作为刀具电极来增加电解液的流动空间,并在300mu;m厚的304不锈钢板上钻取直径为76mu;m的微孔。Hewidy论文(2007)和Ebeid论文(2004)证明了低频刀具振动可以通过改变电极间隙的物理条件提供有益的效果。Jahan论文(2012)描述了低频工件振动在深孔微细电火花加工中的有效性。Liew论文(2014)利用超声空化结合碳纳米纤维添加辅助反应结合SiC加工深微孔。Egashira论文(2014)介绍了在皇冠玻璃中钻取几十微米微孔的超声波研磨方法。考虑到振动对加工的优越性,提出了一种基于超声振动的电化学腐蚀法加工盘形微刀具的新方法。在有限元分析的基础上,对圆柱形和圆盘形微刀具、有无刀具振动的钻削进行了比较和讨论。研究了孔锥度、加工速度、径向过切量、直径、纵横比和表面质量等EMM参数和振动幅度对实验结果的影响。尝试用高速电化学微加工技术制备高长径比的深微孔。

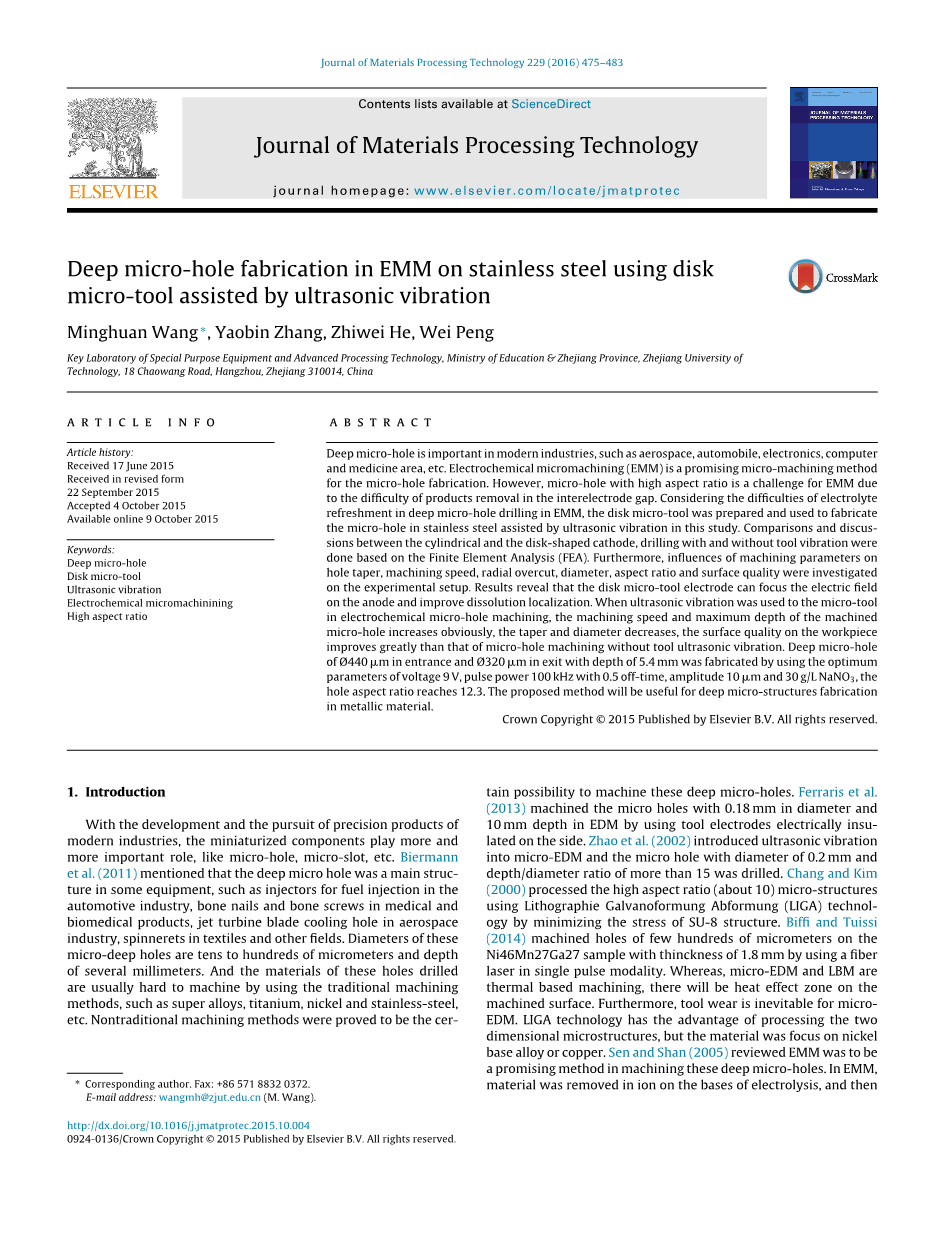

图1.在电化学微加工中,用圆柱形刀具(a)和圆盘形刀具(b)加工微孔的原理图和模型间隙

2.模型与仿真

2.1 EMM中圆柱形和圆盘形刀具的电场分布

对于电化学微加工中的微孔加工,当阴极为圆柱形或圆盘形时,电解间隙中的物理模型如图1所示。考虑到对称性,研究了阴极和阳极之间加工间隙一半领域的二维模型,并在图1a和b中给出了边界条件。基于以下假设进行了模拟:(i)电化学加工处于平衡状态;(ii)电参数没有变化随着时间的推移。根据电场理论和电化学理论,电极间隙区域Omega;的电势phi;可用拉普拉斯方程描述。

边界条件如下:

阳极

圆柱形刀具阴极

带圆盘刀具的阴极

附加边界

图2.用(a)圆柱形刀具和(b)盘形刀具在电化学微加工(EMM)中加工微孔时工件上的电场强度分布

表1

仿真中应用的典型因素

参数 值

外加电压(V)

电极间隙(mu;m)

导电性(1/(Omega;.mm))

圆柱形刀具柄直径(mm)

圆盘形刀具柄直径(mm)

圆盘刀具圆盘直径(mm)

圆盘刀具圆盘高度(mm)

为了解决加工间隙电解金属锰时的电场分布问题,采用了ANSYS软件。EMM中微孔加工的模拟参数如表1所示。工件表面电场强度的模拟结果如图2所示。可以说,对于圆柱形刀具,工件表面沿侧壁的电场强度分布是均匀的。相比之下,圆盘微刀具的电场强度集中在工件正面间隙附近。所以,根据物质溶解的速度,

式中eta;是阳极溶解的电流效率,omega;是工件材料的电化学当量,kappa;为导电性,E为电场强度,U为外加电压,Delta;U为阴极与阳极之间的总过电位。

与圆盘微刀具相比,圆柱微刀具对材料沿侧壁的侵蚀更大。随着时间的推移,微孔顶部和底部的直径都变大。当采用盘形微刀具作为阴极时,工件表面的材料去除量大于被加工微孔顶部的材料去除量,可以预测,即使在无锥度的情况下,盘形微刀具加工的微孔也有被去除的趋势。此外,使用圆盘形微刀具钻孔时,阴极和阳极之间的侧隙较大,有利于局部电解质的更新。

2.2 无刀具振动电解加工微孔的电解液特性

2.2.1 无振动电解金属锰电解液电导率的变化

在电化学加工中,电解液电导率是影响电极间隙内电流分布的主要因素,它受窄间隙内氢气、污泥等产物的影响,考虑到氢气的空隙率对电解液电导率的影响,可以建立如下关系(McGeugh,1974),

式中,Kappa;0是电解液电导率,alpha;是H2的空隙率,n的常数可以从1到2中选择。

将式(4)代入式(3),物质分解速度变为

在电化学钻削加工中,随着孔深的增加,电极间隙中的电解质更新变得至关重要,否则电极与工件接触或产生火花将阻碍加工过程。随着阳极材料的腐蚀,电解液中的产物(包括溶解氢和污泥)增加,然后电解液电导率(k)下降,直至发生短路或刀具损坏(见图3)。因此,材料去除率随k值的降低而降低,从而降低了加工速度,提高了加工时间,最终微孔会有锥度化的趋势。

图3.无振动微钻中k值的变化(进给速度:60mu;m/m in)

图4. EMM微钻刀具振动原理图

图5. 电极间隙内电解液流动状态与微工具振动:(a)微工具向上运动.(b) 微型工具向下移动.

2.2.2 刀具振动对电解金属锰电解液性能的影响

基于超声在微加工中的空化和去极化现象,本研究将超声振动应用于圆盘微刀具加工微孔。图4示出了利用刀具电极上的超声波振动辅助EMM中的微孔钻削示意图。刀具在平衡位置振动,前端加工间隙周期性变化。微刀具和工件之间的正面间隙可以描述为

其中Delta;b为平衡间隙,Delta;z为前间隙,omega;为角速度,omega;=2pi;f,f为振动频率。

根据法拉第定律,材料的溶解速率由

其中rho;为工件密度,ke为电解液电导率,刀具振动,S为加工区。

超声功率为28kHz,振幅为0-15mu;m。在EMM微钻技术中,刀具像活塞一样上下跳动。电解液流量改变。为了掌握超声振动对电解金属锰微孔加工的影响,研究了窄间隙电解槽中电解液的速度和压力。当振动作用于电解加工中的微刀具时,电解液的压差可以表示为(见图4),

其中rho;是电解液密度(g/mm3),Ue是电解液速度(m/s),Ut是由于振动而产生的刀具速度。

盘形刀具加工微孔时,在刀具振动的作用下,在时间Delta;t内盘后形成负压区,其体积可写为:

由于电解液负压的作用,当微刀具向工件方向振动时,Delta;P值增大,产品在正面间隙喷射出的速度甚至高于圆柱形微刀具。

考虑到微刀具的运动和电解液速度的变化,选用Fluent.Inc软件,采用动态网格模型。电解质的初始状态是静态的。当刀具在一段时间内上下振动时,电极间隙内的电解液流动状态按以下规律变化(见图5):当刀具偏离工件时,电解液以一定的速度流入前加工间隙,当刀具向上移动时,电解液从窄间隙流出工件。这可以解释为刀具离开工件,在前间隙形成空腔,压力降低,然后新的电解液进入加工间隙。然而,随着刀具移动到工件上,前端间隙中的电解液被压缩,压力增大,然后电解液与污泥、气体和热从狭缝中喷射出来。在刀具振动的作用下,电解液周期性地循环和刷新。所以电解液的电导率几乎没有变化。根据式(5),工件可以以更高的速度被加工。

图6. EMM(a)无超声和(b)有超声振动时电解质流动状态的高速摄像观察.

此外,随着加工间隙内压力的变化,电解液中的溶解气体周期性地聚集和塌陷。当刀具向与工件相反的方向移动时,由于电解压力的降低,气泡尺寸增大。空化气泡长大阶段后,开始快速坍塌。随着刀具向工件移动,阳极表面附近的气泡崩塌产生微射流的机制(见图6)。射流速度可达100m/s(Skoczypeec和Ruszaj,2005),对电解质的更新、去极化和脱气具有重要作用。材料去除率随刀具振动而增加。

图7. 实验系统原理图(a)整个实验系统(b)刀具制造方案(c)微钻方案

3.实验与讨论

3.1 开发的实验系统

为了实现圆盘微刀具和微孔制造,设计并开发了实验系统,整个系统的原理图如图7所示。它由机床及控制系统、电解液系统、电源、超声波发生器、高速摄像机、示波器等组成,工作台上装有电化学单元,电化学单元上方装有夹持在微型卡盘上的刀具电极。机床根据其控制系统控制刀具或工件的运动。电解液系统循环使用的电解液。加工电压由直流电源和脉冲电源提供。超声波发生器在刀具电极上提供振动。分别用示波器和高速摄像仪进行电信号和加工区

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[421345],资料为PDF文档或Word文档,PDF文档可免费转换为Word