英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

译 文

掩膜式电化学微加工(EMM)过程的有限元模拟和实验研究

在这项工作中,数值和实验研究了电极表面图案化对通过掩模电化学微机械加工(EMM)过程中形状演变的影响。利用有限元方法,对阳极的溶解过程进行了预测,并确定和解释了在各种参数下的腐蚀行为趋势,包括间距和开口率,掩模长宽比和刻蚀特征宽高比,其中刻蚀深度不均匀性最大。归因于由于基材上的表面构图而引起的当前聚集效应。进行了验证实验,观察到随着腐蚀过程中心区域腐蚀的进行,岛的形成和消失过程逐渐与数值计算预测吻合。通过实验和数值模拟相结合,实现了优化的电刻蚀条件和通孔EMM中电解质的配方,从而使特征尺寸低至15mu;m且表面光滑的刻蚀表面的有序微结构得以实现。

关键字:掩膜式电化学微加工, 当前总效应,有限元模拟, 形状演变

1介绍

电化学微加工(EMM)是一种可控的阳极溶解过程,被认为是一种很有前途的技术,在制造超精密零件[1]的过程中涉及到图形、成形和精加工。在过去的十年中,由于其显著的优势,如无刀具磨损、无应力、高通量、光滑的表面,以及在材料中加工复杂形状的能力,无论其硬度或是否为耐热材料,工业兴趣已经复苏[2-4]。EMM的微细加工包括无掩膜或通掩膜材料去除。无掩模EMM的突破是利用超短电压脉冲[5],成功地实现了特征尺寸为90nm的结构[6]。但由于[7]的加工能力有限,其技术应用仍受到限制。在掩模EMM中,光电抗蚀剂图纹金属工件在电化学电池中制成阳极,使暴露的金属表面通过外部电流以高速率阳极金属溶解而被除去。与无掩模EMM相比,通掩模EMM具有更高的吞吐率和更小的图形制作能力,因为它本质上是并行的,而且不需要超细电极。开展了通掩膜EMM中形状演变[8]、咬边[9]、绝缘掩膜制作[10]等方面的研究;然而,当前的总效果如何的问题由于阳极表面图案、杂散电流(电流通过电极)的外表面,面具特征包括音高、长宽比、特征尺寸和绝缘的密度分布模式在工件表面影响蚀刻结果概要远非完全回答。

本文着重研究了衬底图形对阳极溶解过程的强烈影响这一普遍问题,并进行了模拟和实验研究。实验中清晰地观察到刻蚀区域中心岛的形成和逐渐消失的形状演化过程,这与模拟结果的预测相吻合。这项工作的目的是预测和控制蚀刻的形状尺寸,然后获得规定的纹理金属表面。与优化过程中,有序微观结构与特征尺寸降到15mu;m和光滑表面蚀刻在大规模。

2模型与数值方法

2.1模型开发

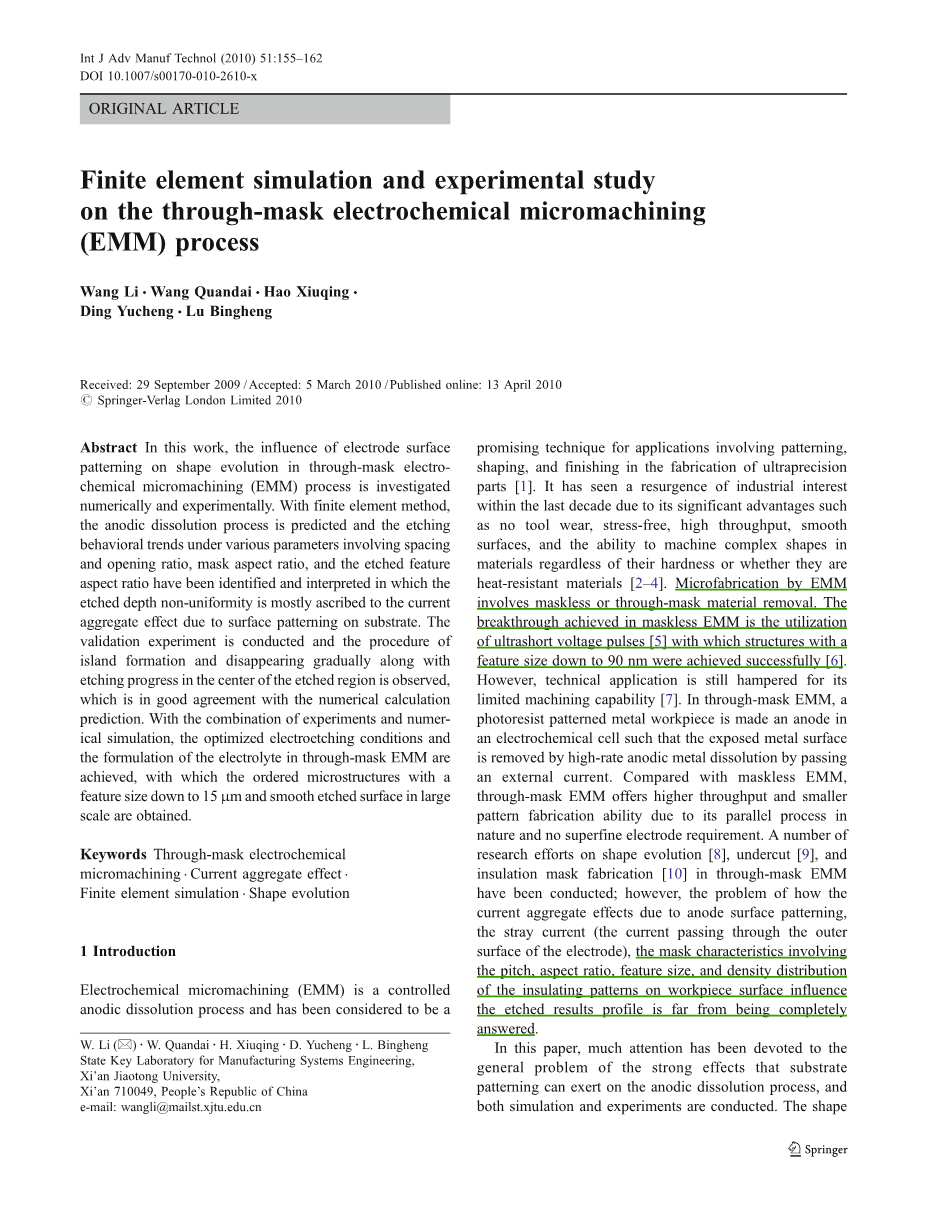

在通掩模EMM中,金属溶解发生在光刻胶掩模产生的空腔底部的电极表面。因此,电极上的电流分布由光刻胶原图参数决定。因此,在计算模型中,重点是掩模参数。图1给出了用于数值计算的简化过掩模EMM工艺方案,其中h为光刻胶掩模厚度,d为刻蚀深度,wr和wm分别为被覆盖电极表面和暴露电极表面的宽度。以下参数,描述了微细电解加工形状演化在through-mask定义:(1)长宽比光致抗蚀剂掩模图案rasfrac14;h = wm;(2)间距开放比rsofrac14;wr = wm;(3)蚀刻特征的展弦比ret d=wm。

在这里提出的分析中,反应速率分布被认为是由电势决定的。所做的假设如下:

(1)阳极处的电流密度分布完全由欧姆效应决定,电极被定义为等电位面。因此,假设一次电流分布。这一假设是合理的,因为EMM的电流密度相对较高,且瓦格纳数较低。

(2)由于超声在整个过程中的搅动作用,体电解质中的浓度梯度可以忽略不计。

(3)电解液k的电导率是均匀的。

(4) EMM过程中电流效率是恒定的。

图1简化过掩模EMM过程示意图

根据电场理论,电解液中的电势分布由拉普拉斯方程决定:

r f frac14; 0 eth;1THORN;

在Phi;电解液流场的电势。

边界条件如下:

f frac14; Va eth;at the anodeTHORN; eth;2THORN;

f frac14; 0 eth;at the cathodeTHORN; eth;3THORN;

其中Va为阳极和阴极之间的电压(忽略电极上的运动电阻)。

@f

@nfrac14;0eth;along绝缘体和对称linesTHORN;eth;4THORN;

其中n是曲面法向线。

电流密度I由欧姆定律给出:

I frac14; —krf: eth;5THORN;

阳极表面后退的速率r由法拉第定律决定:

r M h i 6

M的分子量金属作为阳极,M是金属溶解价,阳极金属的密度rho;,F是法拉第常数(F = 96485 C /摩尔),和金属溶解的电流效率eta;,这被认为是稳定的维持在100%左右。

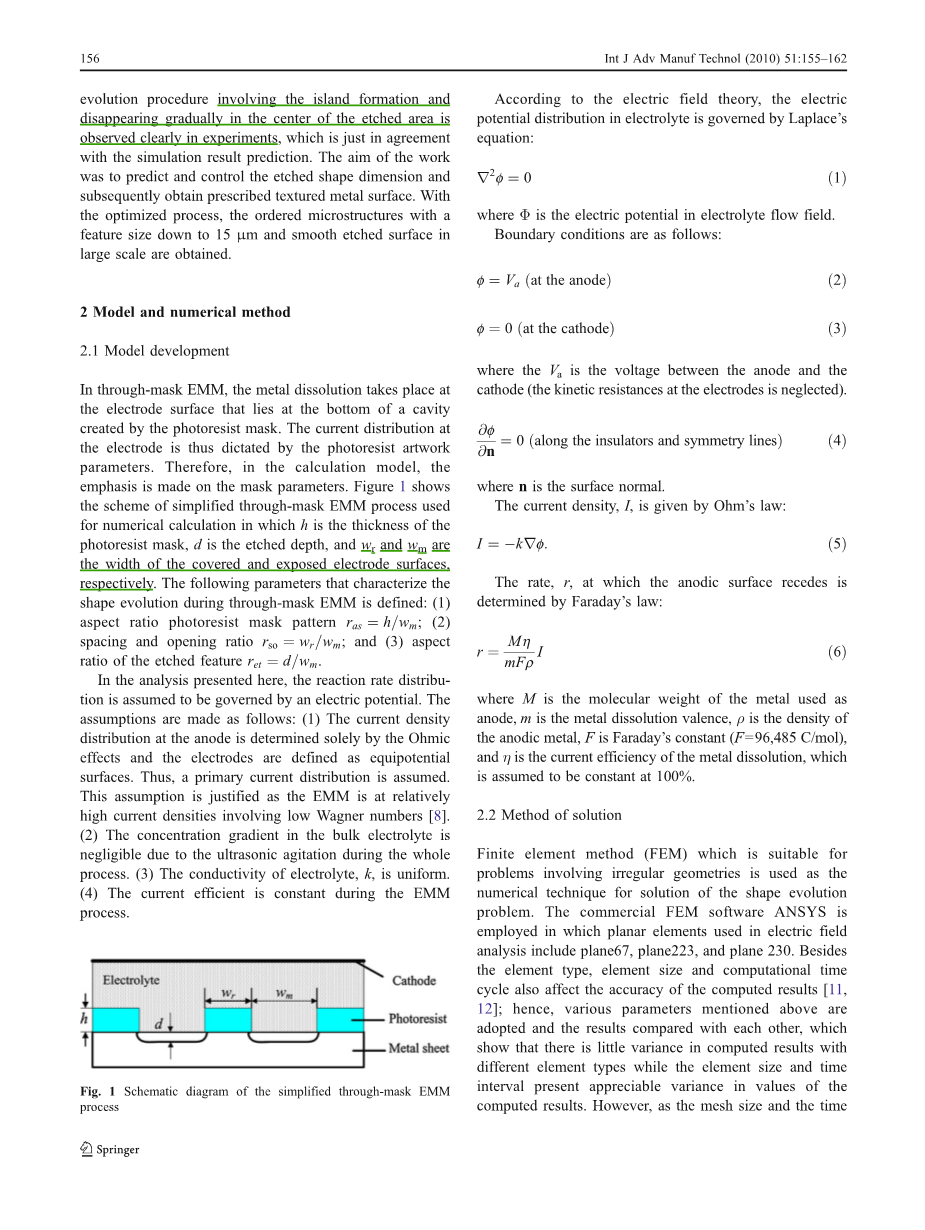

图2有限元中典型网格模型:模型(a);离散有限元(b)

2.2方法的解决方案

采用适合于不规则几何问题的有限元方法,对形状演化问题进行了数值求解。采用商用有限元分析软件ANSYS进行电场分析,平面单元包括plane67、plane223、plane230。除了单元类型外,单元大小和计算时间周期也影响计算结果的准确性[11,12];因此,本文采用了上述各种参数,并将计算结果进行了比较,结果表明,不同元素类型的计算结果差异不大,而元素大小和时间间隔对计算结果的影响差异较大。然而,当网格大小和时间间隔足够小时,方差可以忽略不计。通过反复试验确定了操作条件:采用plane67单元,将计算域划分为一系列小的三角形单元;时间步长是0。1秒。由于计算值在板状阳极表面附近的梯度比较大,因此该区域的网格局部得到了细化。图2为典型的网格划分模型。

材料的参数如下:阳极金属铜的电阻率是1.7times;10minus;8Omega;m,阴极金属铝的电阻率是2.9times;10minus;8Omega;m,光刻胶的电阻率是1.0times;108Omega;,电解液的电阻率是133Omega;,弗吉尼亚州和V = 2。

3实验

3.1样品制备

采用镜面抛光铜盘(直径30毫米,厚度3毫米)。所有样品用丙酮(10分钟)冲洗,用乙醇超声冲洗10分钟,然后用去离子(DI)水充分冲洗。然后将样品放入烤箱(100°C)中烘烤30分钟后除去残留的水并冷却,然后密封在干燥的密闭容器中,即可使用。

3.2样品表面图案

与光刻胶涂层之前,样品脱水在烤箱(70°C) 10分钟,冷却后,薄薄的一层(约5mu;m)积极的基调光刻胶EPG 533 (Everlight化学工业有限公司,台湾,中华民国)spin-coated和烤(70°C) 10分钟,然后用一个紫外线光刻技术进行悬浮种衣剂(W - SP3648A、三和、中国)。通过将暴露的样品浸入显影剂(5 wt.permil;NaOH)和搅拌,在1分钟内完成了抗蚀剂的显影。经去离子水冲洗、氮气干燥后,在100℃下烘干30 min至对刻蚀掩膜进行硬化处理,得到表面具有牢固抗蚀图案的样品。

3.3 through-mask电解加工过程

实验所用的电化学蚀刻装置如图3所示。被蚀刻的样品用作阳极,并附在绝缘支架上。铝板用作对电极。在阳极和反阴极之间施加直流电压。所有刻蚀条件下的电压为2v。电流密度为10a /dm2。两个电极在电解液(500 ml, 25°C)中间隔40mm,电解液为中性盐溶液,其组成为10 wt.% NaNO3 10 wt.% NaCl。在电化学刻蚀过程中,用超声波搅拌器搅拌溶液,有利于浓度梯度的降低和电解液在关键溶解区域的持续更新。

4结果和讨论

4.1数值模拟

由于电极之间的差距更大模式的高度在衬底和另外电解质中的电流密度大约是统一的面积大约100mu;m远离光致抗蚀剂掩模,因此,查看当前详细图案表面附近分布地图,下面关于模拟,只有邻近区域的阳极计算结果是拦截的照片。

图3通掩模EMM装置示意图

图4不同掩模展弦比下的电流密度矢量图:a ras= 0.1;b ras = 0.5;c ras=1.0(电流密度单位,A/dm2)

4.1.1光刻胶掩模图案纵横比的影响

图4为几种典型掩膜展弦比的电解液流场电流分布矢量图。从电流分布矢量图中可以看出,在离表面一定距离以外,电流线间距均匀,靠近电极表面;电流线必须弯曲并“挤进”光刻胶岛屿之间的空间。这种由表面图案引起的电流聚集效应导致了初始金属表面电流分布的不均匀性,掩膜边缘处的电流密度比特征中心处大得多。当纵横比较小时,电流分布极不均匀。对于rasge;1,阳极表面的电流分布比较均匀。

高展弦比绝缘掩膜下电流分布均匀性的改善可能是由于掩膜边缘台阶电流散射效应的增强。较高的掩模展弦比有利于电流均匀分布和后续均匀刻蚀结果;然而,太深的模具特征不利于大规模运输,包括反应产物的去除和关键区域的电解液更新。此外,当特征尺寸较大(可达数百微米)时,实现高纵横比需要应用厚的光刻胶工艺。因此,确定掩模的最佳展弦比为1。

4.1.2图形的间距和开孔率对衬底的影响

应用程序中涉及through-mask嗯,衬底的模式可以有一个广泛的间距和开放的比率在样品表面的不同区域根据规定的功能,因此,它是重要的理解差异的影响的间距和开放比蚀刻结果。

图5显示了不同间距和开度的工件在不同表面区域的模型和电流分布。从理论上讲,在有图案的阳极表面,随着图案密度的增加,由于电流聚集效应,有效电流会增加,而活动表面会减小,导致局部欧姆电阻增大,从而导致电流密度减小。仿真结果表明,一般情况下,电阻密度越高的区域,电流密度越大,这说明聚集效应对电极上的电流空间分布起主要作用。从电极表面电流密度的曲线c图4所示,可以看到,在该地区高电流密度间距和开放比几次,在该地区与间距和开放的比率很低,这将导致一个高度不均匀的蚀刻轮廓和不必要的性能杂物,设备装置。由于电极上的空间分布模式不能改变人为由于功能需求,虚拟艺术作品的过程似乎是一个可能的技术来解决这个问题,通过引入一个虚拟的艺术品,大功能是转化为一系列小的特性,和锋利的方差的电极间距和开放的比率在不同的地区往往是灭的。为了成功申请,应注意虚拟艺术品的尺寸与蚀刻特征的大小相匹配,以便在完成金属蚀刻过程后可以将虚拟艺术品移除。

图5电极表面间距和开度变化对电流分布的影响:计算模型;b电流密度云图(电流密度单位,A/dm2);c归一化电流密度

4.1.3形状演变

到目前为止,讨论仅限于初始电极表面的电流分布。在掩膜式EMM中,必须考虑不断变化的空腔内的电流分布。因此,在本节中,给出并讨论了在演化腔的各个阶段的电流分布的结果。

为了预测不断演变的沟槽的形状,边界会逐步更新。在每个计算子步骤中,根据法拉第定律(等式6)将电极表面与电流密度成比例地位移,然后将蚀刻的轮廓用作几何模型的初始表面,以在下一个子步骤中进行电流分布计算。图6示出了在图案化金属表面上形状演变的部分仿真结果,其中rNx和rNy分别是横向和垂直方向上的归一化蚀刻速率。

结果表明,初始金属表面上的电流分布高度不均匀,并且电流密度的最大值出现在金属表面和掩模的相交处。由于金属去除率与局部电流密度成正比,因此金属表面的最大垂直位移远离特征中心。随着蚀刻的进行,在不断发展的空腔内电流密度的重新分布使电流密度中的最大值从特征的边缘向其中心转移。从结果可以推断,如果蚀刻特征的长径比ret很小,则将在特征中心形成岛。然而,如果蚀刻深度大,即,ret足够,则将解决岛形成的问题。

从图6b所示的电极表面的腐蚀速率曲线可以看出,在初始阶段,垂直方向的腐蚀速率远大于横向方向的腐蚀速率,并且随着金属去除的进行,腐蚀速率逐渐降低。这两个方向逐渐接近。这种行为很重要,因为它会在EMM工艺中导致一定程度的各向异性,从而改善蚀刻系数,表明在加工方向性方面,EMM工艺比湿法化学蚀刻工艺更具优势。

图6形状演变过程的仿真结果:电流密度云图(电流密度单位,A / dm2); b在垂直和水平方向上的标准化蚀刻速率; c不断演变的空腔的形状

图7是形状演变过程的实验观察结果; 蚀刻时间分别在a–c中为60、80和100分钟

资料编号:[419061],资料为PDF文档或Word文档,PDF文档可免费转换为Word