英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

基于多级建模策略的汽车覆盖件拉深模自动设计的鲁棒方法

摘要:自动化和稳健性一直是冲压模设计系统的重点。本文通过分析和消除导致设计失败的因素,提出针对汽车覆盖件拉深模的基于多级建模策略的自动设计鲁棒方法。几何的固有属性是失败的原因,这种失败被定义为“由方向属性造成的AMF”。该方法旨在保证重塑的稳健性,并提高模具设计的自动化水平,这在三个方面进行了讨论:结构建模、模具检查和参数管理。

(1)多级建模策略旨在保证其稳健性,通过预先集中处理AMF来进行结构建模,通过重新定义建模过程和层次结构,并建造两个控制单元。

(2)与手工作业相比,自动检查模具结构有望大幅提升设计效率,这将确保检查正确性并减少检查成本。

(3)对于用户来说,参数的良好管理有助于调用参数,这使得模具更换更方便,而且更快。最后,一个汽车自动化设计系统在CATIAV5之上开发了覆盖件拉深模来验证方法论,可以完成主要结构,标准件的布局,自动检查模具结构。实验结果和设计室的反馈表明系统可以显著提高设计效率和设计质量。

关键词:拉深模;自动设计;稳健性;多级建模策略;模具检查

1 引言

冲压模具广泛用于汽车,航空,和3C产品(计算机,通信和家用电子产品)。在冲压行业,由于手工设计冲压模具耗时,繁琐且易于出错,自动设计仍然是一个重要的要求。世界各地学者都非常关注涉及各种类型冲压模的自动设计系统。

李等人基于使用Auto-LISP的模具设计程序,开发了计算机辅助设计原型系统和用于冷锻的参数化模具元件的系统。楚等人提出了3D轮胎模具生产的参数化设计系统,可以创建凹槽设计简单表并减少用户交集。金等人根据标准库建立了剪切模具和弯曲模具的自动化系统,该模块由模具组件构成。大卫等人描述了一种用于开发参数系统的新方法,该方法可以(重新)自动地对复合垫圈模具的切削部件进行建模。侯赛因构建了基于知识的专家系统,用于在CATIA V5下构建的钣金冲裁模具,该模具基于可用的模具设计数据。纳兰杰和库马尔提出了一种基于知识的轴对称零件拉深模具系统,该系统采用人工智能,能够执行所有主要活动。库马尔和辛格利用基于知识的系统,开发了智能系统AUTOPROMOD,用于AutoCAD对模具零件级进模和模具装配的自动化建模,4年后,他们基于生产规则实现了级进模的自动化设计系统,可以在AutoCAD软件上实现所有主要设计的自动化。贾等人开发了一种用于渐进式自动化板孔设计系统,根据结构类型和部件与孔之间的关系进行模具加工。贾等人引入了用于级进模具的冲头和模具的自动结构设计,其包括三个方面:几何信息,装配约束和板上的孔相关信息。林等人报道在CATIAV5之上实施了计算机辅助结构设计的渐进式模具系统,其具有拉伸,冲压和弯曲操作。

上述自动系统,可以完成模具设计的主要任务,被认为是锻造模具,轮胎模具,剪切模具,毛坯模具和级进模具,其结构相对于汽车面板模具而言相对简单。然而,汽车面板的冲压模具不仅是最复杂的,而且在所有类型的模具中也是非常复杂的。因此,对构造系统的方法必须进行巨大的改变,对参数模型,知识重用和设计过程提出了更高的要求。林等人提出了一种基于知识的参数化设计系统,用于在Pro / E CAD软件之上绘制模具,构建由主要组件和标准组件组成的参数化骨架模型。依靠系统,在将模面和打孔线插入结构树并导入毛坯尺寸,绘图笔划和将数据压入用户界面后,系统可以完成其余的设计。林和许在CATIAV5顶部开发了一个自动绘图模具系统,并根据标准化设计流程、指南和规范构建了样品模具。替换样品模具层树中的图形信息并输入字母数字信息可以使系统自动生成设计。林等人利用Pro / ENGINEER CAD系统开发了基于功能特征的3D绘图模具计算机辅助系统。核心是根据由功能特征组成的模具设计过程构造平面骨架。系统使用输入信息完成设计。Yilin Wang和Xiangang Hu描述了一种基于模板的参数化设计系统,该系统是在NX上开发的用于拉丝模具的,可以完成拉丝模的主要部件。该系统采用WAVE技术和参数化设计方法实现。

由于用于汽车面板的拉丝模具的结构复杂,通过直接编程来创建组件在技术上是不可能的。因此,上述四个团队建立了用于重建图纸模具结构的参数化模型,称为参数化骨架模型、样品模具、平面骨架和模具模板,可以有效地提高设计效率。然而,当使用参数化模型用新的特征替换旧特征时,特征定向问题不可避免地会导致重构过程中的不可靠性,最终导致更新失败。不幸的是,很少研究人员考虑重建鲁棒性的问题。因此,本文提出了一种多层次建模策略,旨在解决被忽视的问题。同时,介绍了一种基于多级建模策略的绘图模具自动化系统设计方法,以提高自动化水平。

2 建模失效分析

CAD功能命令(例如修剪体,偏移曲线和拉伸)经常根据标准设计流程应用于实体建模。这些命令在放置在包括表面和曲线的目标对象上的操作中执行方向估计。例如,修剪体基于工具表面的方向保留替代方案。偏移曲线通过目标曲线和平面法线的方向确定其偏移方向。

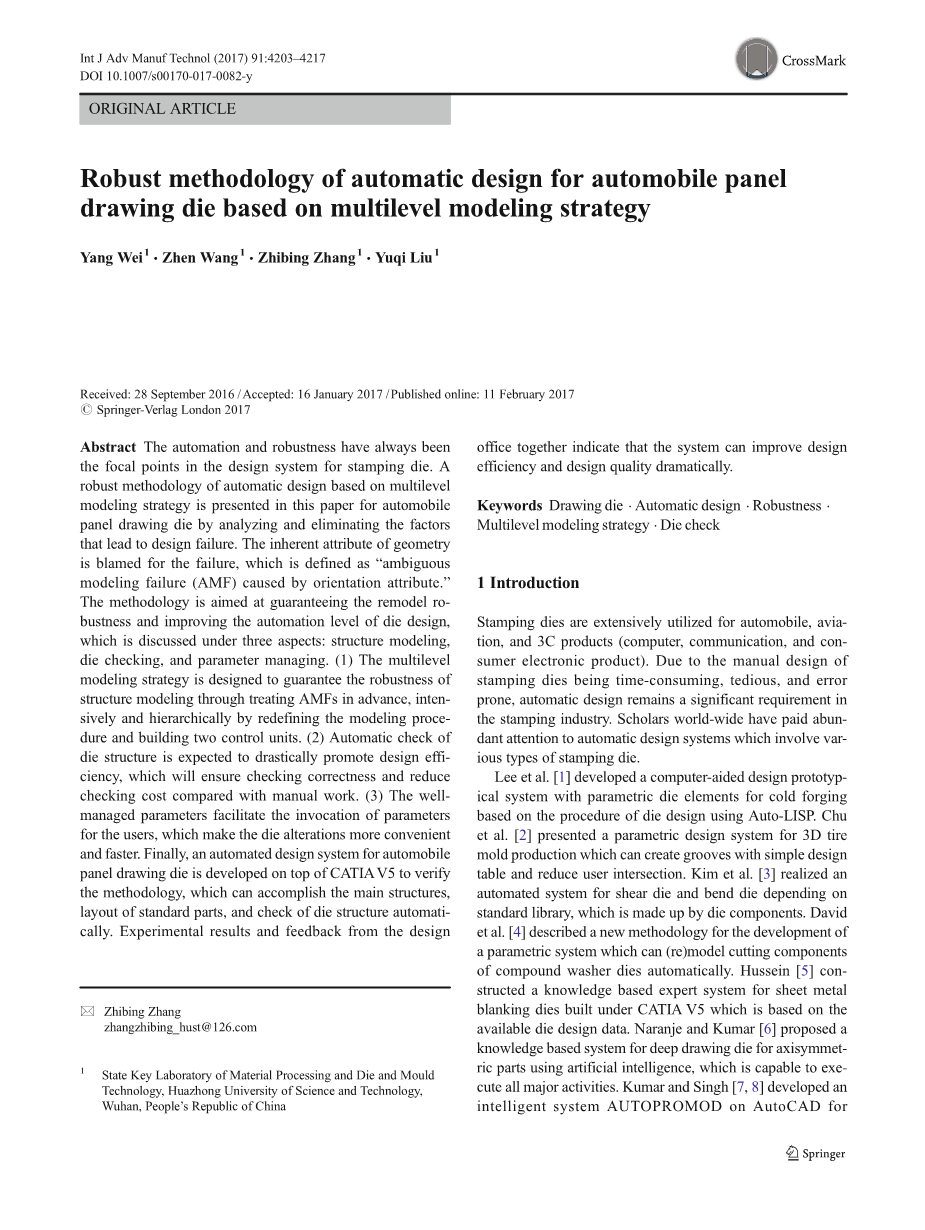

曲线方向是沿曲线的一致方向,由曲线切向量的方向趋势确定,而曲面方向是区分表面边的识别,由表面法向量确定。通常,CAD系统中的曲线和曲面由NURBS标准(非均匀有理基准样条)生成和表示。根据NURBS曲线或曲面的构造理论,尽管几何形状完全相同,但曲线切向量或曲面法向量可以相反。因此,如图1a所示,“曲线方向( )”是当拟合点序列为“V1-V2-V3”时曲线切向量(点上的箭头)的趋势。如果序列反转为“V3-V2-V1”,则方向将变为“曲线方向(-)”。同样,图1b显示构成两个表面的边界边缘序列是相反的,这导致“表面取向( )”和“表面取向(-)”相反,但要与每个表面法线向量(表面上的短箭头)对齐。

图1 曲线和曲面的相反方向

从以上分析中获得,表面或曲线的取向可以根据不同的生成方法而不同。在3D CAD系统中,功能命令的执行方向由几何方向确定。虽然通过用新的PE替换旧的工艺元件(PE)来重塑模具结构,但是由于新旧PE的替代方向(模面,坯料线,打孔线和冲压),很难实现所需的建模结果。在上面分析的方向上,我们将这种现象称为“由方向属性引起的模糊建模失败”。模糊建模失败(AMF)现象肯定会增加模型过程的不稳定风险。表1显示了由取向属性引起的AMF现象的情况,红色箭头表示曲线和曲面的方向。一旦可能的结果失败,整个结构肯定会崩溃。为了区分AMF,它们分为表面AMF(SAMF)和曲线AMF(CAMF)。

表1 由方向属性引起的模糊建模失败现象

根据上述故障分析,提出了一种基于多级建模策略的绘图模具自动设计方法,并设计了在设计阶段对AMF进行提前、集中和分层处理的策略。图2说明了多级建模策略的层次关系的预览,其涉及多原型模具和多重出版。有关自动设计方法的详细说明将在下一章中介绍。

图2 多级建模的层次关系

3 拉丝模自动设计方法

在3D CAD平台上执行的模具设计是通过一系列建模,修改和重塑的重复操作来创建具有外部和内部数据的结构特征的活动。满足规格和客户要求的模具设计性能在很大程度上取决于个人经验。需要考虑模具设计的三个部分:模具结构建模,模具结构检查和参数管理。

保持再生稳健性的模具结构建模部分采用称为多级建模的新策略,旨在通过“多原型模具”和“多原型模具”以预先、密集和分层的方式消除(识别和修改)AMF。另外,在设计拉丝模时,结构检查对前者同样重要。预计模具结构的自动检查将大大提高整体设计效率,与手工作业相比,这将确保检查正确性并降低检查成本。最后但是同样重要的,用户可以明显调用管理良好的参数,这将进一步提高工作效率。以下小节将详细描述设计自动化的方法。

3.1 多级建模策略

3.1.1 建模策略的背景

为了实现强大且可重复使用的CAD模型,学者们进行了大量的尝试。在建模技术方面,基于参数和约束的CAD建模的基础仍然是实用的,并且由Roller,Shah,Solano和Brunet建立。同时,Shah发起了基于特征的建模技术,描述了如何通过不同的设计阶段提供设计语义。但是,对技术的唯一考虑不足以确保CAD模型重用的稳健性; 因此,考虑操作顺序的建模策略由工程师和学者进行。它是导致再生问题的特征之间的父子关系,而具有良好组织的父/子关系的健壮模型很难定义,即使是微小的改变也会导致再生失败。主要关注父节点和子节点相互依赖性的三种主要建模策略已经发布,具有正式性和代表性:水平建模、显式参考建模和弹性建模。

水平建模策略。Delphi的工程师提出了水平建模并获得了专利,消除了特征之间的父/子关系。这可确保在不影响其他特征的情况下隔离和更改几何特征。在此策略中,所有要素都是依赖于基准平面而不是其他要素创建的,这导致所有要素都在要素树的同一图层上设置。然而,证明了孩子和父母之间缺乏依赖关系可以自动地不可能地传播价值变化。水平建模策略是一种极端的应用,很难应用于汽车面板拉丝模具的场景。

弹性建模策略。通过关注设计树的逻辑顺序和简单直观的结构,弹性建模根据其重要性、功能和可变性分为六组:参考组、构建组、核心组、详细组、修改组和隔离组。参考要素位于要素树的顶部,使其可见或可供所有实体使用。应用构造实体以便稍后建立复杂的实体特征。核心组定义模型的基本形状,范围和方向。编辑链接到ref和core组的详细信息组,以对CAD模型进行少量更改。修改组包括更改已转换或复制模型的功能。隔离组包括最低树的隔离功能,如倒角,混合和圆形。因此,六层弹性建模使模型更加健壮、明显且可重复使用。这是一种经验有效的方法,有助于在所有行业中设计井结构。

然而,对于AMF,上面提到的一般建模策略只能容易地识别有问题的区域而不是自动修改AMF。因此,本文提出了可以自动识别和修改AMF的多级建模策略,该策略基于参数化,基于约束的技术和“汇编语义建模”理论。多级建模策略的实体化的是,施加到稳步再生模结构的多原型模具。

3.1.2 多原型模具

作为多级建模策略的证明,集成了专家经验和工程师设计规则的原型模具是一种基于参数化和装配的模型,它总结和应用了各种模具结构和建模过程的共性和差异。多原型模具有利于增强再生稳健性并减少设计时间。一方面,AMF发生的阶段可以通过多原型模具与整个阶段隔离,这使得故障分层发生。另一方面,当使用整体原型模具重新构建时,一旦AMF爆发,由于持续的父/子依赖性,更新不会停止直到类似于末端的“多米诺骨牌效应”。因此,这种整体原型芯片是耗时的,而多原型芯片可以由编程单元分层控制地更新,编程单元可以中断,检查和链接值传播流,这将避免无效更新。

如图3所示,原型模具由上模座(UDB),压边框(BH)和下模座(LDB)组成。根据功能和结构特点,原型模具的每个部件分为三个模块:由特征替换驱动的工作部件,由参数改变驱动的一般骨架部件,以及具有约束的标准部件,它们共同构成多原型模具。由于建模过程,工作部件与PE具有因果关联,例如“冲头由来自冲头开口线挤出的挤出特征的模面修整”,并且一般骨架部件与工作部件几何相关。因此,工作部件是AMF的高发生区域,但是一般骨架部件不是。标准件部件装配在骨架部件和工作部件上,具有装配约束。

图3 原型模具的多层结构

工作部件通过一系列组织良好的CAD功能命令与PE建模,其结构非常复杂,难以构建参数化部件。因此,我们利用CATIA中的“PUBLICATION”将旧的PE替换为新的PE来构建工作部分,实现了设计过程和组件的重用。在构建原型模具的工作部分时,我们采用板材建模的方法代替实体建模方法。该方法是板体定向,首先设计板体,然后固化已经形成封闭区域的板体到实体。与实体建模方法相比,(1)板材建模使模型过程更加简洁,不太需要考虑操作顺序;(2)它避免了对一个主要实体的连续操作,这将不会产生连续和繁琐的父/子依赖性,使得3D模型变脆,不是对多个板体进行不连续的操作,这使得模型稳健;(3)众所周知,不规则实体之间的“联合”和“减去”容易引起“交叉问题”,而板材建模趋向于用板体“修整”实体。因此,我们使用表格建模而不是实体建模。由特征替换驱动的工作部分也称为主要建模。

一般骨架部分具有规则的形状以及子特征,这使得基于特征建模和基于约束的建模技术易于建立参数化部分。参数化部分中的要素几何由非几何特征命名参数驱动,并且要素之间的子父依赖关系可以通过维度,几何和代数约束生成。参数化部分将通过将更改从父节点传播到其子节点来对值的变化作出反应,这支持重建一般骨架部分。一般骨架部分通过PE与工作部分相关联。图4描述了BH的工作部分,BH的一般骨架部分和PE之间的尺寸关联,其中LDB工作部分的外部轮廓和BH骨架部分的外部轮廓在最大的空白框上生成。由参数驱动的一般骨架部分也称为二次建模。

图4 左图显示了冲头和BH部分的正视图和俯视图,右图显示参数的注释

标准件通过装配约束附加在骨架部件和工作部件上,包括“触摸对齐”,“距离”,“同心”,“中心”等。组装约束是在3D CAD平台上使用指定规则创建的,具有指定功能意义的规则源自设计标准和专家经验。如图5所示,钩子在LDB上组装有指定的规则,该规则被定义为距离约束。“距离1”是插入LDB的钩子的深度,这意味着钩子抵靠LDB基体的弯矩。“距离2”和“距离3”是从钩子到LDB边界的距离,这意味着当吊装时LDB对钩子的强度。标准件随工件和骨架零件的变化而更新。

图5 标准件的位置规则:在LDB上组装一个带有三个距离约束的钩子

3.1.3 多重出版

在主要建模阶段,为了单独处理AMF(CAMF和SAMF)并进一步缩短无效更新时间,本文提出了基于板建模方法的多出版物,可以消除CAMF 在第一次出版物中,SAMF可以通过分层次发布在第二次出版物中删除。第一个出版物旨在创建板体,而第二个出版物是从板体创建实体。出版结果将分别由两个控制单元检查,这两个控制单元旨在中断,检查和链接价值传播流。

CA

全文共8711字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2516]