英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

Int J Manuf Technology (2007) 33:449–459

DOI 10.1007/S00170-006-0473-y

原著

基于切屑厚度分析的磨削力与功率建模

Rogelio L. Hecker﹒Steven Y. Liang﹒Xiao Jian Wu﹒Pin Xia﹒David Guo Wei Jin

摘要:预测磨削力和功率的能力对磨削过程优化、监控和控制的许多方面都很重要。基于未变形切屑厚度随运动学条件、材料特性、砂轮微观结构和动态效应的概率分布,提出了磨削力和磨削功率的预测模型。切屑厚度是主要的随机变量,预计将采用Rayleigh 概率密度函数。该模型考虑了由颗粒几何形状给出的砂轮微观结构和静态颗粒密度,即砂轮的径向深度。动态切削刃密度的计算考虑了运动学和动力学现象的影响,如运动学隐藏颗粒和局部颗粒偏转。还考虑了磨削接触长度的弹性变形。该模型用于预测表面磨削中的总切向力和法向力以及外圆磨削中的总磨削力。在这两种情况下,在切屑厚度概率密度、切向力、法向力和功率的背景下,实验测量数据已经给出,并与模型计算进行了比较。

- L.Hecker

Facultad the Ingenieria.UNLPam,

General Pico,LP,6360,Argentina

- Y.Liang()

George W. Woodruff School of Mechanical Engineering

Georgia Institute of Technology,

Atlanta,GA 30332-0405,USA

e-mail:steven.liang@me.gatech.edu

X.J.Wu﹒P.Xia﹒D.G.W.Jin

Shanghai Machine Tool Works,

Shanghai,200093,Peoplersquo;s Republic of China

1. 引言

磨削过程的一致物理模型必须从单个磨粒与工件相互作用给出的过程的基本物理开始然后,它必须扩展到整个砂轮的行为。单个磨粒-工件的相互作用可以由未变形的切屑厚度和产生的耕犁量来表征,并且它对诸如功耗和表面粗糙度等工艺变量的建模有直接影响。

未变形的切屑厚度先前直接从晶粒路径分析中建模,其中假设了圆形路径几何形状。基于产生的碎片体积和总材料去除率之间的平衡,从连续性分析中获得了类似的表达式。在这两种情况下,正如Malkin [1]所描述的,假设一个理想化的砂轮,切削点均匀分布在砂轮表面。因此,计算的值对应于平均未变形切屑厚度。

一个共同的模型是由Touml;nshoff 等人[2]导出的从多个切屑厚度分析的比较中得出。这些分析包括车轮表面的一个、两个和三维描述,以及切屑形成过程中接触区域的每个晶粒。这些分析都没有考虑磨削接触区的变形,这可能会显著增加与工件接触的切削刃的数量,从而减少切屑厚度。此外,没有明确考虑工件材料。

车轮表面上的随机几何形状和切削刃的概率分布使得磨削过程本质上是随机的。因此,未变形的切屑以随机厚度谱的形式出现。每个切削刃与工件直接相互作用的模拟可用于计算未变形的切屑厚度以及产生的表面形貌。早期的尝试使用颗粒随机位置的概率密度函数来模拟每个颗粒与工件的相互作用,直到产生完整的轮廓[3–6]。但是动态现象和使用不同工件材料的影响被归入动态颗粒密度,即通过比较模拟和实验轮廓的功率谱密度来经验调整。使用统计算法,Kouml;nig 和Lortz [7]计算了动态切削刃密度和遵循对数标准分布的切屑厚度。

最近,根据每个颗粒的相互作用模拟了磨削过程,其中相对切削刃位置是随机产生的[8,9]或由先前测量的车轮外形[10,11]确定地给出的。Steffens [11]进行了闭环模拟,在该模拟中,磨削过程中建立了热机械平衡,并使用了工件材料的明确描述。

所描述的分析和经验模型还没有完全代表研磨过程的真实概率性质。相反,从每个颗粒与工件相互作用的模拟可以使用概率变量,例如颗粒在车轮上的随机位置;然而,以这种方式进行的模拟非常耗时,并且针对具体情况。本文提出了一种基于简单方程组的切屑厚度概率模型,该方程组考虑了工艺的运动学、车轮微观结构和材料特性,以及动态效应,如晶粒局部偏转和工具-工件接触区偏转。首先,由Rayleigh 概率密度函数表示的切屑厚度与运动学条件、实际磨削接触长度以及使用连续性方程的动态切削刃有关。然后,实际接触长度和动态切削刃密度由主要由每个晶粒中产生的力产生的动态效应来计算。该模型代表了一个闭环系统,因为切屑厚度的计算需要计算每个晶粒中产生的力,同时由产生的切屑厚度控制。由于其分析性质,该模型可以支持离线过程优化以及在线监测、诊断和控制的工程应用。

- 磨粒与工件的相互作用

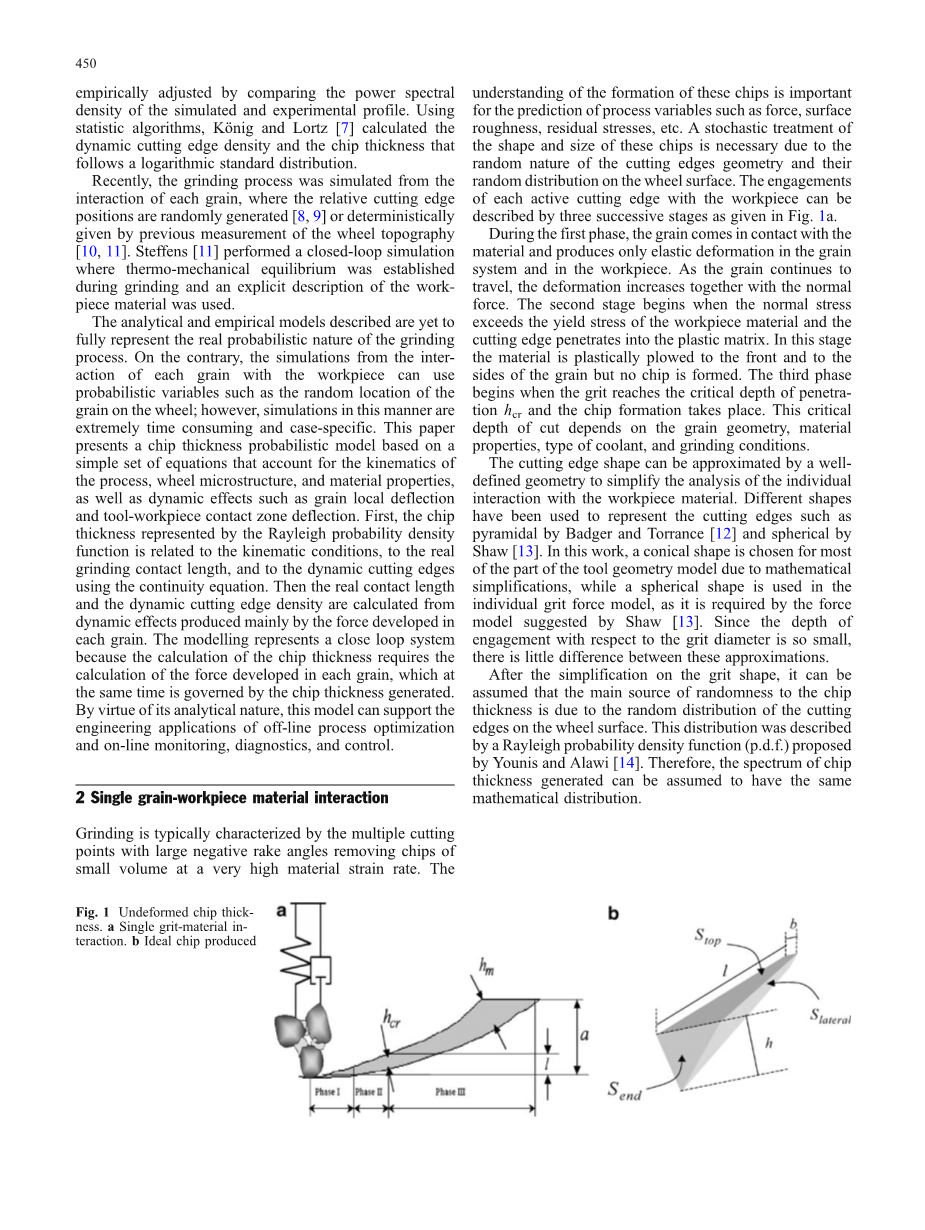

磨削的典型特征是,多个切削点具有大的负前角,以非常高的材料应变率去除小体积的切屑。了解这些切屑的形成对于预测诸如力、表面粗糙度、残余应力等工艺变量是重要的。由于切削刃几何形状的随机性及其在车轮表面上的随机分布,这些切屑的形状和尺寸的随机处理是必要的。每个主动切削刃与工件的接合可以通过图1a 中给出的三个连续阶段来描述。

(a)单一磨粒材料相互作用 (b)生产的理想切屑

图1 未变形切屑厚度

在第一阶段,颗粒与材料接触,在颗粒系统和工件中仅产生弹性变形。随着颗粒继续移动,变形随着法向力增加。当法向应力超过工件材料的屈服应力时,第二阶段开始,切削刃刺入塑料基体。在这个阶段,材料被塑性犁向谷物的前面和侧面,但是没有形成碎片。当磨粒达到临界穿透深度时,第三阶段开始,并形成碎片。这个临界切削深度取决于晶粒几何形状、材料特性、冷却剂类型和磨削条件。

切削刃的形状可以通过定义良好的几何形状来近似,以简化对与工件材料的单独相互作用的分析。不同的形状被用来代表切割边缘,如Badger 和Torrance [12]的金字塔形和Shaw [13]的球形。在这项工作中,由于数学简化,工具几何模型的大部分部分选择了圆锥形,而在单个磨粒力模型中使用了球形,这是Shaw [13]建议的力模型所要求的。由于相对于磨粒直径的接合深度如此之小,这些近似值之间几乎没有差别。

在对磨粒形状进行简化之后,可以假定,切屑厚度的随机性的主要来源是由于切削刃在轮表面上的随机分布。Younis 和Alawi [14]提出的Rayleigh 概率密度函数描述了这种分布。因此,可以假定产生的切屑厚度谱具有相同的数学分布。 Rayleigh 功率因数由下式给出

(1)

其中sigma;是一个完全定义Rayleigh 功率因数的参数。该功率因数的期望值和方差定义为

(2a)

(2b)

图2显示了Rayleigh 功率因数,其中由临界切割深度hcr分隔的兴趣可以是观察到的,即滑动和犁耕区域切割区域。重要的是要注意这里是什么被称为未变形的切屑厚度每个单独的活性颗粒的接合深度不管是翻耕还是移除材料。

该函数的形状类似于Kouml;nig 和Lortz [7]提出的对数标准分布,用于描述切屑厚度分布。然而,Rayleigh 分布具有仅由一个参数,即sigma;唯一定义的优点。

图2 切屑厚度概率密度函数

3. 切屑厚度模型

切割颗粒相对于工件表面的相对运动产生具有弯曲纵向形状的去除的切屑,如图1a 所示。该切屑的切屑厚度从零增加到最大值hm,其横截面由晶粒几何形状决定。在本文中,每个切屑被理想化为具有均匀厚度h、均匀宽度b 和三角形横截面的长平板,如图1b 所示。在这里,在特定研磨条件下生产的大量切屑的平均切屑厚度的光谱由公式(1)中的Rayleigh 概率密度函数描述。切屑三角形横截面Ach由假设的内角为2theta;的锥形颗粒几何形状决定。因此,平均切屑横截面可以表示为

(3)

该内锥角还决定了切屑厚度和切屑宽度b之间的关系b/2h=tan()

投影到垂直于研磨区中颗粒运动方向的平面上的总接合面积的期望值是每个单独的活性颗粒接合的所有面积的总和,其可以表示为

(4)

其中有效切削刃的瞬时数量为

(5)

其中是轮-工件接触长度,b是切割轮宽度,Cd是动态切割刃密度。通过塑性体积守恒,总投影啮合面积乘以车轮速度Vs,必须等于材料去除率,,或者

(6)

其中是工件切向速度,a是切割深度。切屑厚度和主要变量之间的关系可以从方程(4),(5),(6)中找到

(7)

系数表示工艺运动学的影响,系数表示切削刃几何形状。由于变量和与切屑厚度的强烈相互作用,必须对它们进行更详细的分析。

等式(7)的左侧可以计算为

(8)

其中是平均切屑厚度的重新定义的,其不取负值,而仅在临界切屑厚度和无穷大之间。这个新的函数 是通过重新缩放原始功率因数来获得有效功率因数的条件如同附录中的等式(6)中的这个新下限产生上述整合是因为只有那些有助于材料去除的颗粒应该是在等式(6)中建立的质量流量平衡中考虑上述方程的解是在附录

(9)

Rayleigh 参数可以通过组合方程(7)和(9)来计算等式

(10)

变量和取决于由轮和工件之间产生的力所控制的动态效应,该力同时由切屑厚度决定,如图3所示。由于这种交叉关系,所有提到的变量都是随机分布的,导致了一个复杂的数学问题。然而,变量和是根据与工件接触的所有颗粒产生的影响来计算的。基于中心极限定理,它们的概率密度函数趋于狭窄;因此,它们可以被认为是确定性变量。基本上,中心极限定理指出,m个独立同分布随机变量的总和可以用一个正态分布来近似,其期望值等于个体期望值的倍,标准差为个体标准差的m倍。因此,随着m的增加,正常分布趋于变窄,因为标准偏差增加得比预期值慢。

图3 建模概念的框图

4. 轮-工件接触长度

工件和工具的偏转会使接触区域的实际长度产生相当大的变化,几何接触长度增加100%,。Rowe [15]建议将实际接触长度计算为:

(11)

这包括理想的接触长度,加上由每一接触长度的法向力产生的轮-工件接触变形引起的接触长度的变化。参数是表示接触表面粗糙度的常数。作者使用=5发现预测和实验接触长度之间有很好的一致性。

车轮和工件弹性可分别通过以下方法估算

(12)

其中是弹性模量,是车轮和工件材料的泊松比

- 每个活性磨粒的法向力和切向力

Hecker[16]等人模拟了每个磨粒的法向力和切向力。基于Shaw [13]提出的颗粒压痕和布氏硬度测试之间的相似性。每个纹路的切向力和法向力由下式计算

[N/active grain] (13)

这是纹路和纹路之间的摩擦系数工件材料和alpha;是有效攻角,这与切屑厚度和晶粒有效直径D有关

(14)

根据Brinell 试验定义直接计算的力F为

(15)

其中D是由给出的印模直径,是有效攻角。动态因子是一个经验常数,需要用实验数据来调整。这个因素将未建模的现象(如热效应、不完的球形颗粒几何形状以及布氏线束数量和动态线束测试之间的差异)聚集在一起。

每单位切割宽度的切向力和法向力可以表示为

(16)

是每宽度的有效晶粒数切

求解该系统的另一个方程式功率每切割宽度由下式给出

(17)

是每单位宽度的切向力,是车轮切向速度

- 动态切屑刃密度()

必须对砂轮进行表征,以了解与工作材料的相互作用。对车轮表面切割区域的三维分析对于考虑所有影响因素很重要。因此,Hecker [16]等人提出了一种记录和分析车轮表面形貌的3D的方法。这项工作建议用一种柔软的金属在车轮表面留下印记,这种金属被抛光并轻轻压入车轮表面,只印出最外面的切削刀。接下来,用光

全文共12780字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[451724],资料为PDF文档或Word文档,PDF文档可免费转换为Word