英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

带涂层硬质合金刀具的硬化模具钢的椭圆振动切削

摘要:为了实现低成本的高精度加工,本文研究了用涂层硬质合金刀具进行椭圆振动切削的方法。金刚石涂层刀具由于其多晶金刚石涂层的硬度和低制造成本而得到应用。镀锡工具也进行了测试,因为它们广泛用于钢的常规加工。摘要讨论了用涂层硬质合金刀具进行椭圆振动切削加工硬化模具钢的切削加工性能,即切削刃轮廓切削切削表面、切削力和刀具寿命的可转移性。通过计算粗糙度剖面的相关系数,定量评价了其可转移性。研究表明,金刚石涂层刀具具有较高的可转移性,可在微尺度选择饲料中对表面的光进行衍射。在不同的进料率下测量了包括犁耕成分在内的总切削力,然后用线性回归分离出剪切分量和犁耕分量。例如,测量的结果表明,只有当椭圆振动应用于镀锡工具而不切削液时,所有的力才会变得相当小。研究还发现,这种相当可观的力的减少与较高的摩擦系数有关,而摩擦系数是由犁耕的组分识别出来的。刀具寿命试验采用各种加工方法,即椭圆振动/普通湿/干切削和金刚石/镀锡工具。结果表明,在采用金刚石涂层刀具的湿椭圆振动切削过程中,侧翼磨损最小。

关键词:钻石涂层硬质合金刀具、椭圆振动切割、转让、切削力、刀具寿命

copy;2016 Elsevier Inc.保留所有权利。

1.介绍

特别是在模具和模具制造中,需要开发高精度且具有成本效益的用于硬化模具钢的加工方法。硬化模具钢一般在硬化后完成,以防止由于热处理引起的几何变化和表面氧化。然而硬化钢的硬度和脆性使得使用传统的加工方法难以实现高质量的表面。单晶金刚石刀具适用于超精密加工,因为它们具有卓越的机械性能,如高硬度和切削刃的纳米级锐度。另一方面,单晶金刚石刀具的使用仅限于无氧铜,无电镀镍或塑料等有色金属材料,并且由于刀具快速磨损而不能用于含铁材料[1]。Song等人报道,金刚石刀具磨损高度依赖于刀具 - 工件的接触时间,并且当接触时间小于0.3ms时磨损会大大减少[2]。椭圆振动切削作为间歇切削工艺之一,在加工含铁材料时成功地抑制了单晶金刚石刀具的磨损,实现了淬硬模具钢的超精密加工[3-6]。然而,单晶金刚石刀具的成本高于普通的硬质合金或高速钢刀具。为了克服这个问题,已经研究了替代的低成本切削工具。例如,Rahman等人通过使用PCD(多晶金刚石)工具进行椭圆振动切割,实现了硬化钢的亚微米表面粗糙度[7]。用PCD工具进行的椭圆振动切削也在其他难以加工的材料上进行了测试,例如烧结碳化物[8]。尽管与单晶金刚石刀具相比,使用PCD工具可以降低制造成本,但PCD刀具仍然比普通刀具更昂贵。

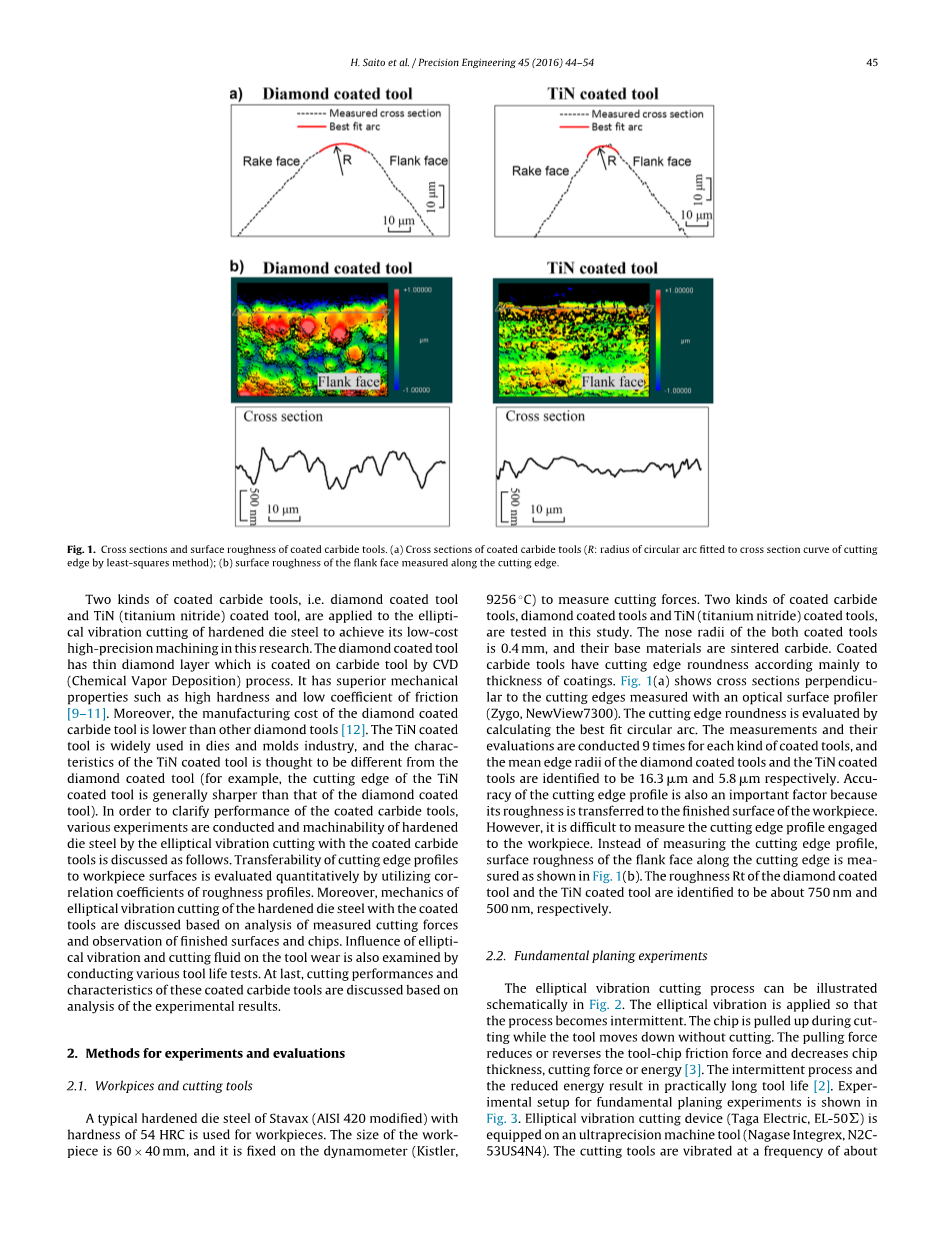

图1.涂层硬质合金刀具的横截面和表面粗糙度。 (a)涂层硬质合金刀具截面(R:用最小二乘法拟合刀刃截面曲线的圆弧半径); (b)沿着切削刃测量的后刀面的表面粗糙度。

两种涂层硬质合金刀具,即金刚石涂层刀具和TiN(氮化钛)涂层刀具,应用于硬化模具钢的椭圆振动切削,以实现其在本研究中的低成本高精度加工。金刚石涂覆工具具有薄金刚石层,其通过CVD(化学气相沉积)工艺涂覆在硬质合金工具上。它具有优越的机械性能,如高硬度和低摩擦系数[9-11]。此外,金刚石涂层硬质合金刀具的制造成本低于其他金刚石刀具[12]。TiN涂层刀具广泛应用于模具行业,TiN涂层刀具的特性被认为与金刚石涂层刀具不同(例如,TiN涂层刀具的刀刃通常比刀具的锋利金刚石涂层工具)。为了阐明涂层硬质合金刀具的性能,进行了各种实验,并且通过涂覆硬质合金刀具的椭圆振动切削来讨论硬化模具钢的机械加工性如下。通过利用粗糙度轮廓的相关系数定量评估切削刃轮廓到工件表面的可转移性。此外,基于测量的切削力的分析和对成品表面和切屑的观察,讨论了具有涂层刀具的硬化模具钢的椭圆振动切削力学。椭圆振动和切削液对刀具磨损的影响也通过进行各种刀具寿命试验来检验。最后,通过对实验结果的分析,讨论了这些涂层硬质合金刀具的切削性能和特点。

2.实验和评估的方法

2.1 工作台和切割工具

Stavax硬度为54 HRC的典型硬化模具钢(AISI 420改型)用于工件。工件尺寸为60times;40 mm,并固定在测力计(Kistler,9256◦C)上以测量切削力。本研究测试了两种涂层硬质合金刀具,金刚石涂层刀具和TiN(氮化钛)涂层刀具。两种涂层刀具的前端半径均为0.4 mm,其基材为烧结碳化物。涂层硬质合金刀具的刀刃圆度主要取决于涂层的厚度。图1(a)显示了用光学表面轮廓仪(Zygo,NewView7300)测量的垂直于切削刃的横截面。通过计算最佳拟合圆弧评估切削刃的圆度。对每种涂层刀具进行9次测量和评估,金刚石涂层刀具和TiN涂层刀具的平均边缘半径分别被确定为16.3米和5.8米。切削刃轮廓的精度也是一个重要因素,因为其粗糙度被转移到工件的精加工表面。但是,测量与工件接合的切削刃轮廓是困难的。如图1(b)所示,不是测量切削刃轮廓,而是测量沿着切削刃的后刀面的表面粗糙度。金刚石涂层刀具和TiN涂层刀具的粗糙度Rt分别确定为约750nm和500nm。

2.2 基本的刨平实验

椭圆振动切割过程可以在图2中示意性地示出。应用椭圆振动以使过程变得间歇。切割过程中芯片被拉起,而刀具向下移动而不切割。拉力减小或反转刀具的摩擦力,减小切屑厚度,切削力或能量[3]。间歇过程和减少的能量导致实际上很长的刀具寿命[2]。基础刨削实验的实验装置如图3所示。椭圆振动切割装置(Taga Electric,EL-50)配备在超精密机床上(Nagase Integrex,N2C53US4N4)。

切割工具以大约40kHz的频率和4mp-p的幅度振动。切削油(Palace Chemical Co. Ltd.,纳米切口9)通过雾化喷嘴供给压缩空气的切割点。本研究中的其他切割实验中使用相同的切削油。表1总结了切削条件。

图2.椭圆振动切割过程的示意图

图3.基础刨削实验的实验装置。

2.3成品表面评估

这里评估完成的表面,因为它们在精密加工中非常重要。首先,通过使用光学表面轮廓仪(Zygo,NewView7300)测量成品表面的表面粗糙度Rt。用DIC(微分干涉对比)显微镜观察表面(Carl Zeiss,LSM5 PASCAL)。这些方法可以有效分析成品表面的表面粗糙度和毛刺形成。另一方面,作者找不到一种定量评估切割边缘轮廓转移到成品表面的好方法。因此,本研究提出了一种利用粗糙度轮廓相关系数来评估可转移性的新方法。

图4显示了在3米挑料速度下测得的粗糙度分布。在使用金刚石涂层工具获得的粗糙度轮廓中,可以更清楚地观察到刀具周期性标记比用TiN涂层刀具获得的粗糙度轮廓更清晰。这个结果意味着金刚石涂覆的刀具具有更高的切削刃轮廓对最终表面的可转移性。为了定量评估这种可转移性,计算粗糙度分布的相关系数。希望计算切削刃轮廓和表面粗糙度轮廓之间的相关系数。但是,测量产生完成表面的切削刃轮廓是困难的。因此,代替切削刃轮廓,分段x={x1,x2,...,xi,...,xn},如图5所示,从粗糙度轮廓中选择长度为拾取进给长度的50倍的长度。然后,分段与不同分段的相关系数yj={y1 j,y2 j,...,yi j,...,yn j},其中j=0,1,2,...。计算如下:

(1)

其中x和yj分别代表x和yj的平均值。 (1)通过将相关系数除以x和yj的标准差来归一化。 因此,如果yj等于x(这意味着进给标记的完美可重复性或完美的可转移性),

相关系数变为1.图6示出了在3米的拣选进给处计算的相关系数。 金刚石涂层刀具的相关系数周期性变化,每个周期的峰值约为0.5,而TiN涂层刀具的峰值约为0.1。 相关系数显示了两个片段之间的相似性,因此它在与拾取进给相同的时间段具有峰值。 因此,通过平均20个局部最大值来评估切削工具的可转移性,其中可转移性从0到1定量,并且1代表完美的可转移性(切削刃轮廓完美地转移到完成的表面)。

图4. 3米挑料时的粗糙度分布。 图5. {x}和{y}的定义。

(a)涂有金刚石涂层工具;

(b)用TiN涂层工具完成。

图6.在3米的采摘进给时的相关系数。

2.4 切削力评估

在此测量和分析切削力以了解切削力学。切削力包括两种组分,剪切部件由于在剪切区域的剪切过程和在前刀面的摩擦过程而产生的剪切部件,以及由于在侧面和精加工表面之间的犁削或摩擦过程而犁削部件。通过分析在各种进料速率下测量的切削力来分离它们。此外切削刀具与工件之间的摩擦系数由犁削部件估算。然后,这些值被用来讨论本研究中的切削力学。

首先,在表2列出的条件下进行另一系列刨削实验以进行该评估。选取2,4,6,8,10m的进料(挑选进料5m也被选择用于对芯片进行取样)和大的选择100米的切割深度,以便与工件接合的切削刃的长度几乎恒定,并且未切削的切屑厚度主要地改变。犁削部件取决于切削刃长度,因此犁削部件可与切削力分离。图7显示了用金刚石涂层刀具和切削液进行椭圆振动切削时,在各种切削进给量下测得的力的典型示例。由实线表示的线性关系用最小二乘法确定,它们的倾角表示剪切分量,而它们与垂直轴的交点是犁耕分量。在这个例子中,犁耕组分被确定为Fep=0.644N,Fef=1.334N,Fet=3.129N,分别为主,进给和推力方向。

图7.在采用金刚石涂层刀具和切削液的椭圆振动切削的各种切削进给中测量的切削力的切削组件和剪切部件的识别。

图8.作用在切削刃上的犁削力分量的示意图。

图8说明了作用在切削刃上的犁削部件Fep,Fef和Fet。由于Fep被理解为侧面和精加工表面之间的摩擦力,所以摩擦系数估计如下:

(2)

注意总法向力可以近似为Fef和Fet的向量组成,因为刀尖半径比切削刃长度大得多,并且在所选条件下沿着弯曲切削刃的法向力方向的变化很小。例如,通过将上述确定的犁成分代入方程(2),摩擦系数可估计为=0.189。

Nexext通过表3所示的六种加工方法进行六个系列的切削试验,即椭圆振动/金刚石/ TiN涂层刀具的普通湿/干切削。每一系列试验均在表2所列条件下进行。请注意,由于工具的快速磨损,不能使用金刚石涂层刀具进行普通切割。切片以5mu;m的切片进样取样,并用SEM(扫描电子显微镜,FEI,Quanta400)观察。在这些系列的实验中也使用光学表面轮廓仪(Zygo,NewView7300)测量表面轮廓。

图9.工具寿命测试的实验设置。 图10.在各种采摘进料中测得的表面粗糙度Rt。

2.5 工具寿命测试

为了研究椭圆振动和切削液对刀具磨损的影响,工具寿命试验采用表3中列出的各种加工方法进行,除了T-Off-Dry。不同的超精密机床(Nagase Integrex,NIC-300)和椭圆振动装置(Taga Electric,新型EL-50)用于该系列测试。椭圆振动条件与表1中的相同。将工件固定在测力计(Kistler,9256 C)上以测量切削力。实验装置如图9所示。切削深度,切入速度和切削速度分别固定为100m,5m和1m/min。刀具寿命测试继续进行,直到切削力变得比其初始值大得多,或者由于涂层可能分层而突然改变。在工具寿命测试后,使用测量显微镜(尼康,MM-40 / L3U)观察刀具损坏情况。

3.结果与讨论

3.1 切削刃轮廓的表面粗糙度和转移性

图10示出了在表1中列出的各种切削进给处测量的表面粗糙度Rt。发现用TiN涂覆的工具获得的表面粗糙度低于或优于用金刚石涂层工具在每个挑选饲料。采用TiN涂层的刀具在3,5和20 m的进刀速度下获得粗糙度小于0.5 m Rt的优质表面,而用金刚石涂层刀具获得的表面粗糙度高于0.8 m。这种较高表面粗糙度的原因被认为是由图1(b)所示的切削刃的较高粗糙度引起的。

图11显示了在表1中列出的各种拾取进料时计算的相关系数。它显示了金刚石涂层刀具的切削刃轮廓的转移性总是优于TiN涂层刀具的转移性。特别是在3米和5米的低进料速度下,金刚石涂层刀具的相关系数分别为0.54和0.75,分别比TiN涂层刀具的相关系数高出6和2.4倍,分别为0.09和0.31。

用DIC显微镜拍摄的成品表面照片如图12所示。在与金刚石涂层工具完成的表面上的拾取进料在相同的空间周期观察到一些毛刺。认为由于图1(a)所示的16.3mu;m的较大切削刃半径而形成毛刺。另一方面,在用TiN涂覆的工具完成的表面上观察到不规则的划痕和微小凹凸不平。这表明在侧面和工件材料之间有时会发生粘合。图13显示了两个金刚石涂层刀具和TiN涂层刀具在5米的切齿进给情况下完成的工件的照片。由于切割边缘轮廓的转印性更好,因此可以在仅用金刚石涂层工具完成的表面上观察光的衍射。

图11.在各种采摘饲料中获得的相关系数。

图12.在5mu;m和10mu;m的拾取进给下完成表面的照片

图13.用TiN涂层刀具和金刚石涂层刀具完成的淬硬模具钢的表面(切削深度:10米,切齿进给:5米)。

3.2 犁地力的成分和摩擦系数切割工具

图14显示了在典型的6米挑料速度下测得的切削力。结果表明,当椭圆振动开启时,所有的切削力都变小。这是因为功率计对超声频率变化的动态切削力没有反应,检测到平均切削力,并且因为在2.2节中所述的椭圆振动切削中瞬时力也减小了。比较椭圆振动切割“On”中的涂层时,金刚石涂层“D”导致更高的切削力,特别是在推力方向上。据认为,这些较高的力是由图中所示的钝的切割边缘引起的。图1(a)。在表2所示的切削条件下

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[477879],资料为PDF文档或Word文档,PDF文档可免费转换为Word