英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

一种用于工业AGV的新型校准方法

主要内容

bull;三轮AGV同时进行内在和外在校准。

bull;三轮车运动模型的标准和非对称建模。

bull;推导闭式解和可观测性分析。

bull;在真实的工业设置中进行部署和实验。

文章信息

文章历史:

2016年6月12日收到

2017年3月16日以修订形式收到

2017年4月28日接受

2017年5月9日在线提供

关键词:

工业移动机器人

外部校准

测量校准

概要

我们提出了一种新型工业自动导引车(AGV)的校准方法,采用三轮车轮式机器人模型并配备车载外接式传感器。该方法在执行分段路径时仅使用机器人的输入命令和传感器自动运算来同时估算odometry和exterceptive传感器的校准参数。考虑两种与工业实践相关的AGV模型:标准三轮车模型和非对称AGV模型,其考虑工业AGV典型的向前和向后运动中的不同重量分布。标准模型的参数包括转向偏移和驾驶比例,

其测量三轮车方向盘的角度偏移和对应于编码器刻度的距离增量,并且三个参数能表示传感器姿态。不对称模型采用不同的值作为向前和向后运动中的转向偏移以考虑不同的重量分布。针对这两个问题配方都提供封闭式或紧凑型解决方案。该校准程序的可观测性也得到了正式的证明。所提出的自动校准程序已在工业AGV上得到实施,导致其能在约12分钟内估计参数,与手动AGV校准所需的1小时或需要更多时间的情况相比,这是显着的改进。仓库中各种尺寸AGV的实验评估了有效性和数值提出的方法的稳定性。已经发现校准参数的精度为:对于角度约为0.1°,对于位置约为6毫米。通过建议的自动校准程序获得的参数允许不同的AGV在所需的操作点处精确停止。

copy;2017 Elsevier B.V.保留所有权利

1.介绍

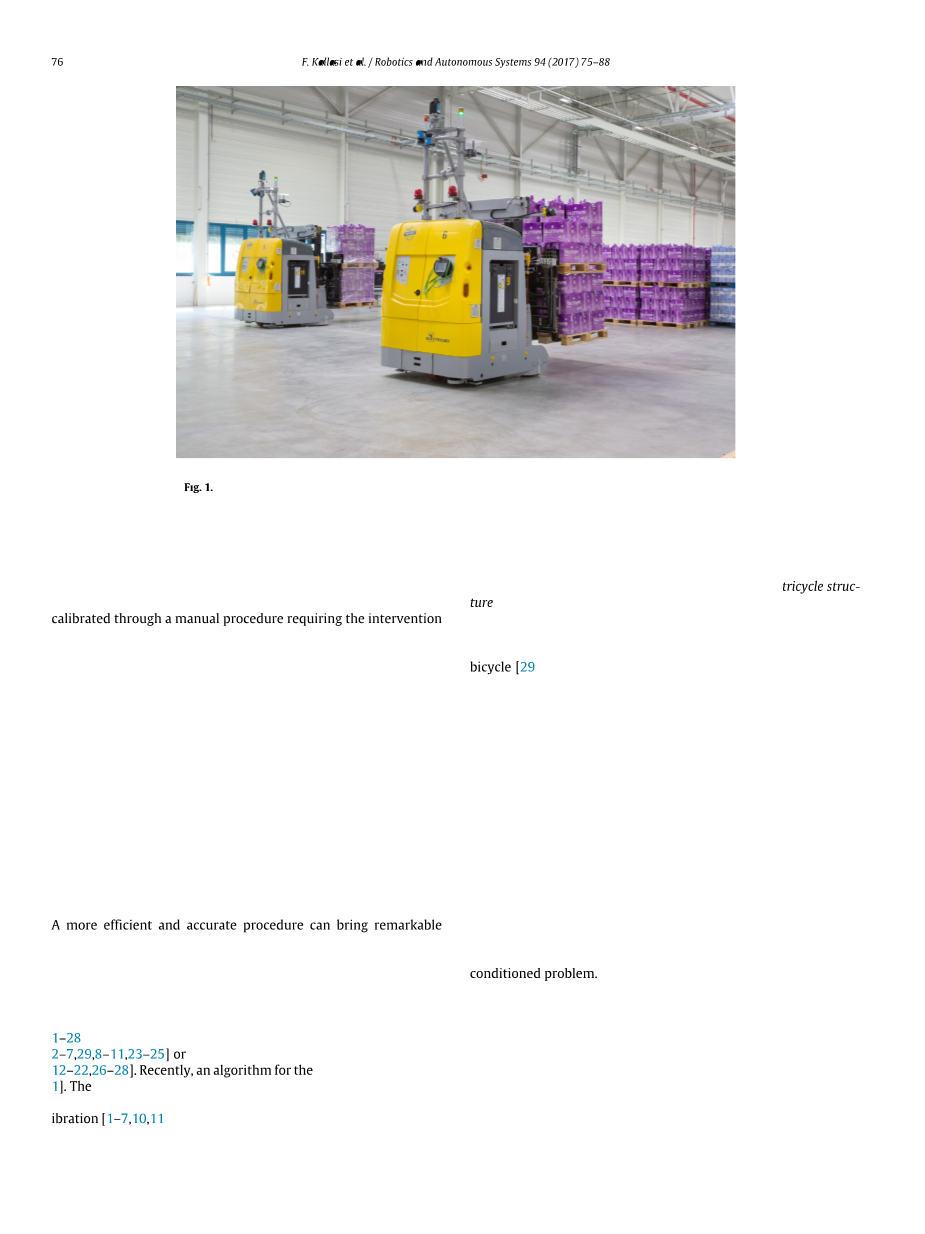

工业机器人系统的共同要求是能够以足够的精度重复操作。 精确度是传统装配线的基本要求,其中产品通过机器人操纵器和其他设备移动,并且仓库物流系统会利用自动导引车(AGV)。 自动导引车是配备叉子或其他抓取设备的移动机器人,根据指定的生产政策,将托盘和物料从仓库运送到另一个仓库。 由于每个货盘的确切位置都被登记到数据库中,因此AGV使用外接传感器来估算其姿态,通常是通过导航测距仪和人造反射镜,以准确地拾取和丢弃物品。 图1显示了工业环境中的典型AGV。

机器人系统的精度取决于描述其运动和配置的参数估计。 这些参数代表机器人内部状态,或其他传感器或设备与机器人的关系状态。 前者分别被称为内部参数,而后者被称为外部参数。 内在参数通常描述执行器状态与机器人运动学之间的关系。 外部参数将传感器测量与机器人参考框架相关联。AGV参数的正确评估影响其导航精度,即其测距和本地化。 因此,校准的目的是精确估计这些参数。

移动机器人校准的一种标准方法是比较机器人从某些输入命令的预期运动与观察到的轨迹。 目前,工业车辆通过手动程序进行校准,需要操作者的干预来测量有效轨迹。 每个参数都按顺序更新,经常需要多次迭代。 这是一个繁琐的过程,每个AGV至少需要一个小时。 其准确度在很大程度上取决于执行校准的操作员的技能和经验。 此外,手动校准在同一仓库中操作的多个可能不同的AGV的一致性通常是有问题的,并且可能导致AGV在同一名义位置上表现出稍微不同的行为。

由于AGV通常装配有一个或多个用于定位和导航的传感器(例如激光扫描仪),它可以估计传感器的自动运动,因此可以使用车载传感器来估计车辆的有效运动。 关于车载传感器相对姿态的知识w.r.t. 机器人框架需要使用这种传感器来获得真实的机器人轨迹。 传感器相对姿态可以通过其机器人在已知轨迹上移动时的自运动进行评估。 因此,完全自动化的校准方法应该能估计内参数和外参数。更高效和更准确的程序可以带来工业应用的显着改进,包括AGV车队的更快安装,以及由于机械磨损,振动和碰撞而可能进行更便宜和更频繁的重新校准以补偿随时间推移的参数变化。

研究已经解决了不同机器人系统的校准问题的几种公式,包括多传感器系统的校准和机器人测距[1-28]。许多着作集中在估计内在[2-7,29,8-11,23-25]或外在参数[12-22,26-28]。最近,人们提出了一种用于移动机器人完整校准的算法[1]。在涉及移动机器人标定[1-7,10,11]的工作中考虑的运动学模型是流行的差分驱动器。因此所提出的技术主要适用于实验室机器人平台而不是工业车辆,因为AGV很少采用这种运动学配置。此外,这些方法没有考虑工业设置中出现的实际和数字问题。事实上,自动导向车在大范围的环境中运行,在这种环境中,确实会出现由于行驶距离较长而导致的测量误差。

此外,自动导向车通常根据由转向驱动的前轮和两个被动后轮构成的三轮车结构进行设计,这是由于这种自立式结构的简单性以及其适用于取放,携带和沉积重载。三轮车机器人,在运动学上等于一辆自行车[29,p。 482],其在校准调查中基本被忽略。据我们所知,至今没有任何方法能够解决配备有传感器的三轮机器人的内在和外在参数的自动校准。

在本文中,我们提出了第一种方法,用于配备像平面激光扫描仪这样的传感器的三轮车机器人的内部和外部参数的同时校准。 参数估计是通过比较运动学方程的预期运动和传感器的运动。 我们已经研究了两种不同的运动学模型:标准三轮车模型和非对称模型,并且考虑到了实际工业AGV向前和向后移动时影响车轮转向轴的不同负载条件, 对于两种校准配方我们都推导出闭式解决方案。 此外,所提出的算法的正确性已经通过陈述输入轨迹的可观测性条件而被正式评估。 为了应对测量中的不确定性和误差,重要的是在增加的噪声水平下检查估计值的准确性。 我们在导致良好处理问题的运动约束条件下,评估了校准方法。

该方法已使用符合IEC-61131-3的可编程逻辑控制器(PLC)的本地语言在工业AGV的控制系统上实施。 由于强大的实时性要求以及需要与传感器和设备接口的需求,PLC类系统通常用于工业应用,但相关的编程语言通常缺乏库的支持。 由于其封闭形式的公式,所提出的算法可以直接针对这些系统开发。 实施的校准程序是完全自动的,不需要操作员的任何干预。 校准参数的全部估计在约12分钟内获得,这是AGV执行足够数量的运动所需的时间。在包括生产仓库在内的实际工业设置中进行的实验已经表明,使用所提出的方法计算的值是稳定的,并且能产生精确的AGV导航能力。

2.相关工作

学术研究从多个角度解决了移动机器人的校准问题。 校准可能只涉及估算里程计算中使用的机器人运动参数,或者包括机器人与其传感器之间的关系。 在过去的二十年中,研究已经涉及移动机器人内在参数的评估、安装在其上的传感器的外部参数,或两组参数都参与了评估。

2.1手动测距校准

大多数测距校准文献都专注于差速驱动机器人的研究。由于这种配置的简单性,故多个轮式移动机器人设计有差动驱动致动系统。特别是,要估计的参数是两个车轮直径和轴距的情况。 Borensteinetal[2]可能提出了差分驱动机器人UMBmark的第一个特定校准方法。该技术要求机器人沿着正方形和逆时针两个方向的正方形轨迹移动,并且在执行回路之后测量最终点和起点之间的位移以计算轮基和轮直径的校正因子。这种方法也适用于其他运动学模型,如汽车样车[8]或三轮车[9],但主流研究集中在差速驱动上,令里程计校准与陀螺仪,和用于校正里程计量的IMU等内部传感器的校准相结合[9]。目前,在工业实践中,通常使用类似的程序来估计内径参数:机器人遵循特定路径(通常是直线或环路),并且预期路径与初始参数之间的距离以及测量路径之间的距离,以用于校正参数。这种距离通过手动或通过外部绝对定位系统进行测量。而且每个校准参数在执行特定步骤之后被顺序地估计,而不是执行同时优化。这时每个参数的单独评估通常不太准确。

2.2基于过滤方法的校准

在一些研究中,使用与机器人定位方法相同的贝叶斯过滤算法解决了校准问题。 系统状态由机器人姿态和其运动参数组成,尽管后者在时间上不会改变或缓慢改变。 拉森等人 [3]和马丁内利等人 [5]提出扩展卡尔曼滤波(AEKF)算法,同时定位和校准移动机器人。 文献[10]中阐述的方法联合使用陀螺仪、轮编码器和卡尔曼滤波器中的GPS单元来校正系统误差。 在文献[11]中给出了特征映射专用的SLAM和校准算法。这些作品专为差分驱动器而设计,因此不能应用于其他驱动器型号。此外,他们不同时估计内在和外在参数。

通过EKF校准车载传感器是一个相当直接的步骤。 外在校准参数通常描述传感器的姿态,以及固定在机器人上的通用参照系。 EKF已被应用于不同类型的传感器或异构传感器的校准。 基于卡尔曼滤波器的摄像机标定技术的早期例子可以在[14]中找到,后者专门针对手持式相机。激光扫描仪的外在参数通过跟踪移动目标,或通过比较机器人姿态演变和地标测量来进行估计[16]。Foxlin [12]提出了一个通用的EKF框架,可以对多个传感器进行定位和校准。Martinellietal也 [17]描述了一个EKF框架,用于在机器人运动过程中评估安装在机器人上的摄像机的参数。这项工作提出了基于离散时间系统状态演化的校准问题的第一个可观测性分析之一,这已经在[4]中进一步发展。 作者还提供了可观察性分析,证明了校准过程的形式正确性。 Mirzaei和Roumeliotis [18]阐述了一种使用卡尔曼滤波器校准摄像机和惯性传感器的方法。上面讨论的工作仅用于估计一个或多个传感器w.r.t的姿态。

2.3基于最小二乘法优化的校准

最小平方优化已被用于估计内部和外部参数。从历史上看,优化是针对机器人和计算机视觉中的特定校准问题的最早方法,例如针孔单镜头和立体照相机[13,19]以及手持相机[20,21]。 这些技术通常基于简化模型计算封闭形式的初始估计,然后通过在考虑光学失真,偏移等的情况下通过数字优化与更复杂的传感器模型相关联的误差来优化该估计。校准异构传感器系统需要目标可以从不同的传感器域和几何形状观察到。 Zhang和Pless [22]举例说明了一种用于平面测距仪和利用平面棋盘的照相机的方法。

在移动机器人技术中,基于最小二乘优化的外部或内部校准更为新式。有时候,要优化的函数是从问题的随机表达式中获得的。 Roy和Thrun [23]根据最大似然准则提出了内在参数的计算:机器人在移动时建立一个图,并估计最大似然函数。 Antonellietal[6,7]注意到了差分驱动模型以及观察到的机器人运动,和取决于内部参数的量之间的线性关系。通过求解线性优化问题来实现校准,并提供校准误差的界限。在[24]中描述了odometry误差传播的分析。 [25]中的工作提出了一个基于图形模型公式的校准框架。该框架是相当普遍的,但它没有明确考虑机器人模型,并且可能倾向于收敛问题和不准确性。安德伍德等人 [26]、布鲁克希尔和特勒[27]使用最小二乘优化解决了安装在移动机器人上的多个传感器的校准问题。后一项工作从共面传感器扩展到3D深度传感器,如深度相机[28]。

在[1]中报道了唯一完整的测距和传感器校准方法。 内部和外部参数的估计分解为两个步骤。 内部校准是差分驱动解决方案的直接应用[7]。 通过比较机器人运动和传感器运动来获得外部参数。 [1]中提出的外部参数的封闭形式解决方案取决于固有的校准参数。 这种方法不能用于工业自动导引车的校准,这是根据三轮车运动学模型设计的,而不是针对差动驱动系统设计的。

3.问题的制定

3.1标准三轮车模型

工业自动导引车的典型配置是三轮车轮式机器人模型,它包括三个车轮,也是独立式的。 前轮,也称为驱动轮,通过设定其转向角和速度来启动和控制。 两个后轮是同轴的,即它们的旋转轴线是相同的,并且是被动的。 机器人参考系{R}被放置在驱动轮中心在后轴上的正投影上。 这个参考坐标也称为逻辑点,因为整体的姿态和速度在逻辑上由坐标原点的运动状态来描述。

图2:三轮车模型:{W}世界参考框架; {R}机器人逻辑点中的机器人框架; {S}传感器框架。

图2说明了三轮车机器人模型。 机器人配备了一个传感器,可以进行定位和运动估计,并且可以模拟通常安装在工业AGV上的激光扫描器。 世界参考框架{W}固定在环境中。 传感器参考系{S}刚性地安装在机器人上,以使它们的相对姿态随时间恒定。 令q = [qx,qy,qtheta;]⊤isin;se(2)是表示参考帧{R} w.r.t的位置和方向的状态向量。 世界框架{W}和l = [lx,ly,l0]是帧{S} w.r.t的常数相对位姿框架{R}。 描述状态向量q随时间演化的运动学模型是

状态向量和所有依赖于时间的变量有时会被明确地写为时间的函数,即q(t)。 尽管线性和角速度vlp和omega;lp便于描述逻辑点的运动,但是三轮机器人的实际控制器设置在前轮方向盘上,其动态配置由其线速度vw和转向角alpha;w。 方向盘状态由两个电机控制,一个用于旋转车轮,另一个用于转向,并由相应的编码器进行监控。

车轮行驶的距离与驱动编码器计数的滴答数nw成正比。 行驶刻度sw是一个常数,它保持机器人行驶到车轮转动的距离。 驱动比例取决于车轮半径(

全文共5996字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11297],资料为PDF文档或Word文档,PDF文档可免费转换为Word