电力电子可靠性的突破-新的芯片粘接方法和引线键合材料

Thomas Krebs, Susanne Duch, Wolfgang Schmitt, Steffen Kouml;tter, Peter Prenosil, Sven Thomas

Heraeus Material Technologies GmbH amp; Co. KG

Heraeusstr. 12-14, 63450 Hanau, 德国

Thomas.Krebs@heraeus.com

摘 要

设备控制区块电力电子被用于大功率设备。这种功率电子设备有很广泛的应用,比如风能风车、太阳能公园、电动和混动汽车的转换器和逆变器设备。效率高、寿命长、功率密度增加是这些器件的主要技术要求。尤其是器件的寿命,并且功率密度受到芯片粘接和引线键合材料因素的限制。

本文将以引进新材料的方法来克服器件寿命的限制因素作讨论。由失效分析和材料测试数据提供的设备控制器件功率循环测试的有效结果,会被用来展现和解释新材料相对于传统方法的优势。

引言

传统焊料可被用于高于125℃设备控制区块。工作时焊料材料疲劳将会使设备的热阻增加,从而使芯片温度上升。由于工作温度上升,在这样一个系统中传统的铝线通常会有一个限制因素,因此会首先失效。即使失效的根本原因可能是芯片粘接不牢固。了解了芯片粘接和引线键合材料之间的相互作用决定了模块的寿命,贺利氏利用自身的技术,运用混合材料方法,来提高包含两种材料技术设备控制区块寿命。

受益于银烧结材料的使用,芯片粘接工艺在寿命和功率密度取得重大突破。银在块状材料上具有高导热系数(430 W/m∙K)。这会提高从芯片粘接材料到封装模块外的热传导。而且,这种材料的熔点和助焊剂的熔点相比较高(961°C 比较220°C锡-银焊料或者锡-银-铜焊料)。因此,烧结层在器件的使用寿命中不会出现热疲劳。

芯片粘接材料稳定的热性能导致铝线键合的使用寿命更长,因而,功率电子器件的使用寿命更长。通过镀铝铜层引线的使用可以使器件的使用寿命的增长。这种铝线具有更好的机械性能和电气性能。此外,镀铝铜层引线适用于标准的芯片技术的引线键合。通过镀铝铜层引线和银烧结芯片粘接技术的结合使用相比于单一技术的应用,使封装器件的稳定性更高。

本文中作者会描述提高使用寿命的方法以及通过功率循环测试后由于新互相作用的方法导致的失效模式,并且通过可能的失效根源分析。

芯片粘接材料

锡-银3.5焊接材料是如今设备控制区块器件的芯片焊接最常用的材料。在工业这种材料的使用已经很成熟了。材料、工艺和所需设备的知识能够找到。如文中提到的,由于焊点疲劳,焊接材料是限制功率电子器件使用寿命的主要材料之一。

为了减少芯片贴附材料的疲劳,与焊料相比提供显着更高熔点的接合材料将是可能的解决方案。此外,该材料的工艺温度应与焊料处于相同的温度范围内,以尽可能减少对基板和半导体的额外热冲击。作为潜在候选材料的银具有961℃的熔点。利用银作为连接材料的一种方法是使用纳米银。然而,纳米银在健康保护和设备清洁方面不易处理。此外,它受到键合引线最大厚度的限制并且在储存期间容易结块。

为了克服纳米银的这种限制,开发了特殊银烧结配方,如HeraeusmAgic ASP043技术。这种材料基于微米级银粒子,与特殊添加剂配合使用,该浆料可以在230°C的温度下进行加工。 mAgic ASP043烧结膏在加工后形成纯银层。在芯片附着固化期间,该材料从糊剂转变为多孔Ag层。芯片贴附从银的特性中受益,如其高熔点和优异的导热性(表1)。该材料需要用于可靠键合的惰性表面,例如,Ag,NiAu或Pd。

|

特性 |

SnAg焊料[1] |

mAgic烧结膏 |

|

液相温度 |

221°C |

961°C |

|

加工温度 |

250°C |

230°C |

|

体积电阻率 |

0.01 mOmega;∙cm |

le; 0.008 mOmega;∙cm1 |

|

堆积导热率 |

30 - 50 W/m∙K |

gt;gt; 100 W/m∙K1 |

|

剪切强度 |

40 N/mmsup2; @ 25°C |

gt;10 N/mmsup2;1 @25°C amp; 260°C |

|

25°C1 E-模数 |

30 GPa |

gt; 35 GPa1 |

表1 SnAg焊料和银烧结材料特性比较

与焊接相比,用于DCB应用的银烧结膏的处理需要一些不同的步骤。材料将通过使用传统印刷设备的模板印刷进行印刷。在芯片贴附之前,焊膏中的溶剂必须在箱式炉中蒸发。使用工业晶片连接设备将在100-130°C的温度下进行裸片放置。 烧结步骤使用热压机完成。 在230℃的工艺温度下,必须施加10-20MPa的压力两分钟。过程流程和描述总结在图1中。

图1 DCB应用的烧结过程

引线键合材料

考虑两种厚度为300mu;m的引线键合材料,即传统的高纯度Al线(来自Heraeus的Al-H11)和新的Al / Cu包覆线(来自Heraeus的CucorAl)。后者由Cu芯和Al涂层组成。Cu / Al的面积占比约为70/30。

通过使用四点测量装置测量导线的导电率。施加10mA的电流并测量沿着1m导线的电压降。

作为电流承载能力测量的熔断电流是在夹在两个连接器之间的20mm导线处测量的。电流以0.2 A / s的速率上升,直到电线熔断。测试在环境条件下完成,即约45%-r.H。和22°C。

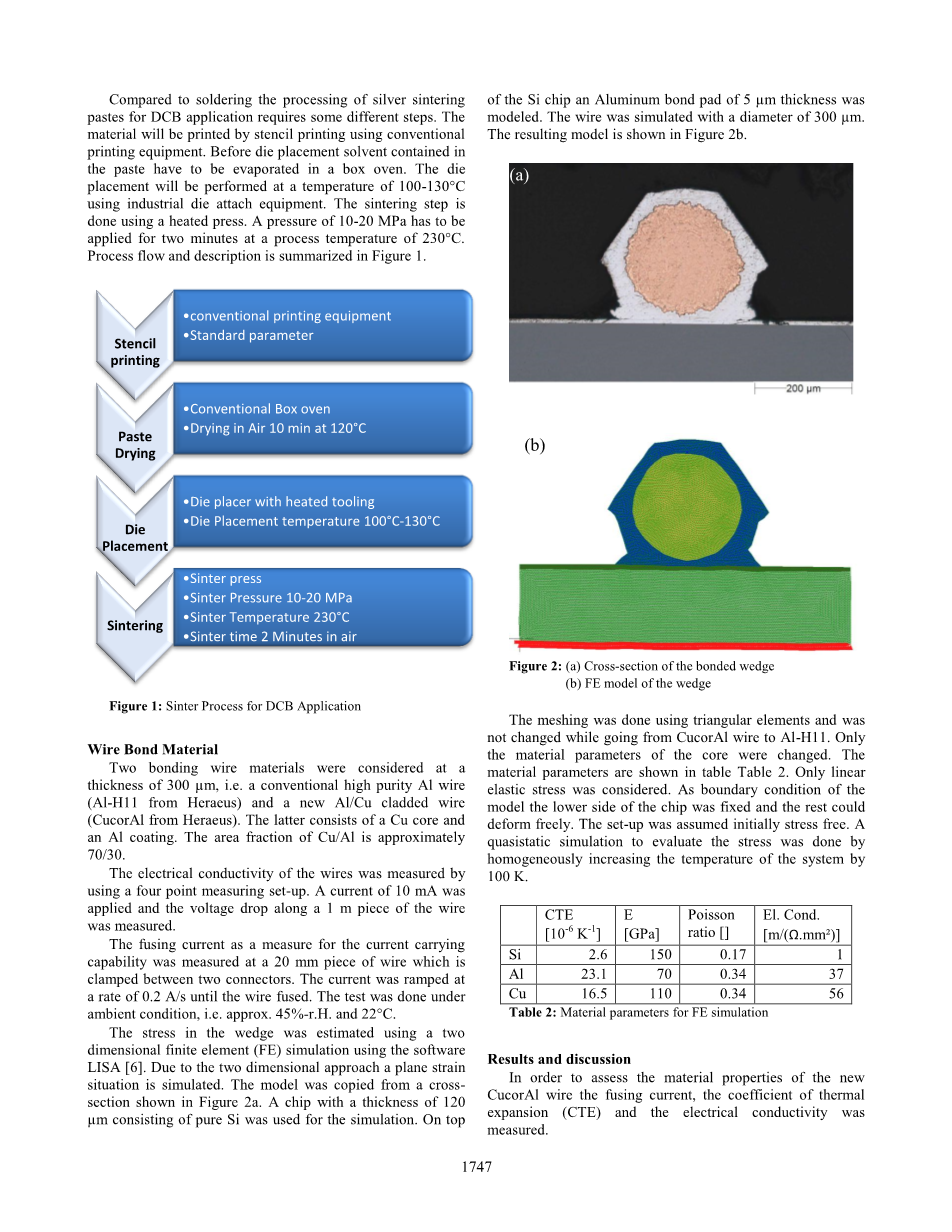

使用软件LISA,使用二维有限元(FE)模拟来估计楔块中的应力[6]。由于二维方法,模拟了平面应变情况。该模型是从图2a所示的横截面复制而来的。模拟使用由纯Si构成的厚度为120mu;m的芯片。在Si芯片顶部,模拟5mu;m厚度的铝键合垫,电线模拟直径为300微米。结果模型如图2b所示。

(a)

(b)

图2:(a)焊接楔形截面

(b)楔形有限元模型

啮合是用三角形单元完成的,从CucorAl导线到Al-H11时没有改变。只有核心的材料参数发生了变化。材料参数如表2所示。仅考虑线弹性应力。作为模型的边界条件,芯片的下侧是固定的,其余的可以自由变形。该设置最初假设无压力。通过将系统的温度均匀地增加100K来进行准静态模拟以评估应力。

|

CTE [10-6 K-1] |

E [GPa] |

泊松系数 |

埃尔.气孔导度[m/(Omega;.mmsup2;)] |

|

|

Si |

2.6 |

150 |

0.17 |

1 |

|

Al |

23.1 |

70 |

0.34 |

37 |

|

Cu |

16.5 |

110 |

0.34 |

56 |

表2 有限元仿真的材料参数

结果与讨论

为了评估新CucorAl线材的材料性能,测量了熔合电流,热膨胀系数(CTE)和电导率。

使用热机械分析(TMA)测量的CTE在-50℃至250℃范围内测得为19.5plusmn;0.5times;10 -6 K -1。

熔断电流如图3所示,其中测量裸铜,裸铝和CucorAl导线的不同直径导线的电流。

图5 裸铝,裸铜和CucorAl导线熔断电流的不同参数

它显示了CucorAl在裸铝线上的优势。它对应于测得的良好导电性为51m /(Omega;.mm2)。这与Al和Cu的面积分数非常吻合,分别为30%和70%。使用图2中的面积分数和电导率可计算出50 m /(Omega;.mmsup2;)。

有源电力循环测试中的可靠性评估

为了评估与常规焊料和CucorAl线相比,银线烧结的改进,与传统铝线DCB器件(见图4)相比,已经建成并进行了测试。迄今为止,标准DCB模块中使用的尺寸为8.15mmtimes;9.00mm,厚度为120mu;m的二极管安装在传统的DCB上。 DCB的Al2O3陶瓷的厚度为0.635mm,Cu层的厚度为0.3mm(由IISB,纽伦堡提供的DCB布局的使用)。对于通过焊料裸露铜的裸片附着使用DCB。通过模板印刷以150mu;m的厚度施加焊料。这个部件使用真空回流炉回流焊接。

图4 有源电力循环测试的测试器件

对于使用提供Ag涂层的ASP043烧结膏DCB的管芯附着被使用。使用75mu;m厚的模板通过模版印刷来施加烧结浆料。为了烧结,使用如图1所述的方法。

一些焊接样品使用常规铝线进行引线键合,另一些使用CucorAl线。用于所有试验和所有导线的线径均为300mu;m。烧结的器件使用CucorAl线(也是直径为300mu;m)进行引线键合。对于所有与Al-或CucorAl-导线绑定的器件,使用了9根导线。测试矩阵见表3。

表3 有源电力循环测试的测试矩阵

所有器件均在对称有源功率循环测试中进行测试。二极管被加热的时间(ton),施加恒定电流并且二极管冷却的时间(toff)被设置为等于15s。这些设备被安装在冷却器上。冷却器的温度设定为40℃。在功率循环测试开始时,电流被调节以获得Delta;T= 110K。在测试期间监测器件的加热电流和温度摆动。 超过这些值的20%被认为是该设备的故障。 测试结果如图5中Delta;T的变化图所示。

图5 功率循环测试Delta;T变化[%]

焊接设备的测试结束,因为这些部件在测试过程中失败。由于测试持续时间长,并且由于基于温度测量的寿命终止即使在超过130,000次电力循环之后也是不可预见的,所以烧结装置的测试被停止。

|

样本 |

失效极限的功率循环次数 |

与Al线焊接设备相比的使用寿命 |

|

SnAg3.5焊料-Al线 |

21,800 |

1次 |

|

SnAg3.5焊料- Cucor Al线 |

56,300 |

2.6次 |

|

mAgic ASP043 烧结膏- Cucor Al线 |

n/a gt;130,000 |

gt;6次 |

表4 有源电力循环测试的测试结果概观

在提交给功率循环测试(PCT)之后,将样品横截面以评估接合焊盘的界面楔以及管芯附着层。 图6显示了使用传统焊料的铝线横截面的光学图像。 已经观察到铝焊丝的焊丝升高时焊料没有显示出明显的疲劳。

图6 在使用Al线芯片贴附21,800PCT之后裂缝的光学图像

图7显示了21,800PCT后焊接设备横截面的SEM照片。中心处的横截

全文共7803字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11056],资料为PDF文档或Word文档,PDF文档可免费转换为Word