英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

关于库存管理改进的案例研究

Darya Plinere1, Arkady Borisov2

1, 2 Riga Technical University

摘要:

库存管理是供应链管理中一个具有挑战性的问题领域。为了满足客户的需求,公司需要在仓库里有库存,同时这些库存需要成本,这也是可以损失的冻结资金。因此,库存管理的任务是找到满足需求的库存数量,避免库存过剩。本文展示了一种库存管理装配公司的案例研究。根据研究成果可得出以下结论:使用库存管理来改变库存能力,并应用一个代理系统来实现库存管理过程的自动化。

关键词:ABC分类;需求预测方法;库存管理;补货政策

介绍

库存是组织中使用的任何项目或资源的库存[1]。制造库存的类型有三种:原材料,工作进度和成品(图1)。

图1 所示生产库存的类型。

作者提出了几个为什么需要有库存的原因:

bull;为了满足预期的需求;

bull;为了满足生产要求;

bull;防止库存积压;

bull;为了利用订单周期;

bull;为了对冲价格上涨的风险或者利用数量折扣的优势;

bull;为了允许作业;

bull;为了对生产分配系统的组件进行分离。

否则,没有库存将导致生产延迟,产品短缺或者产生不满意的客户[3]。库存管理的矛盾之处在于,库存是必需的,但由于库存保管成本的存在,在这一方面看,库存管理又是不可取的。这种情况使得库存管理成为供应链管理中一个具有挑战性的问题。在相同的分析数据中,本文将加入新的实验和预测算法继续研究 [3],[4]。

本篇论文的组织结构如下:首先,在分析现有的情况后,提出解决方案,然后得出实验结果,最后给出结论

- 任务定义

库存管理并不是什么新鲜事物,但并不是每家公司都用它来降低库存成本。库存管理的任务是找出订单的数量和订单下发的时间。

bull;客观环境:为了保持足够的库存去满足客户的需求;

bull;目的:确定库存的数量—需要多少订单,什么时候订购。

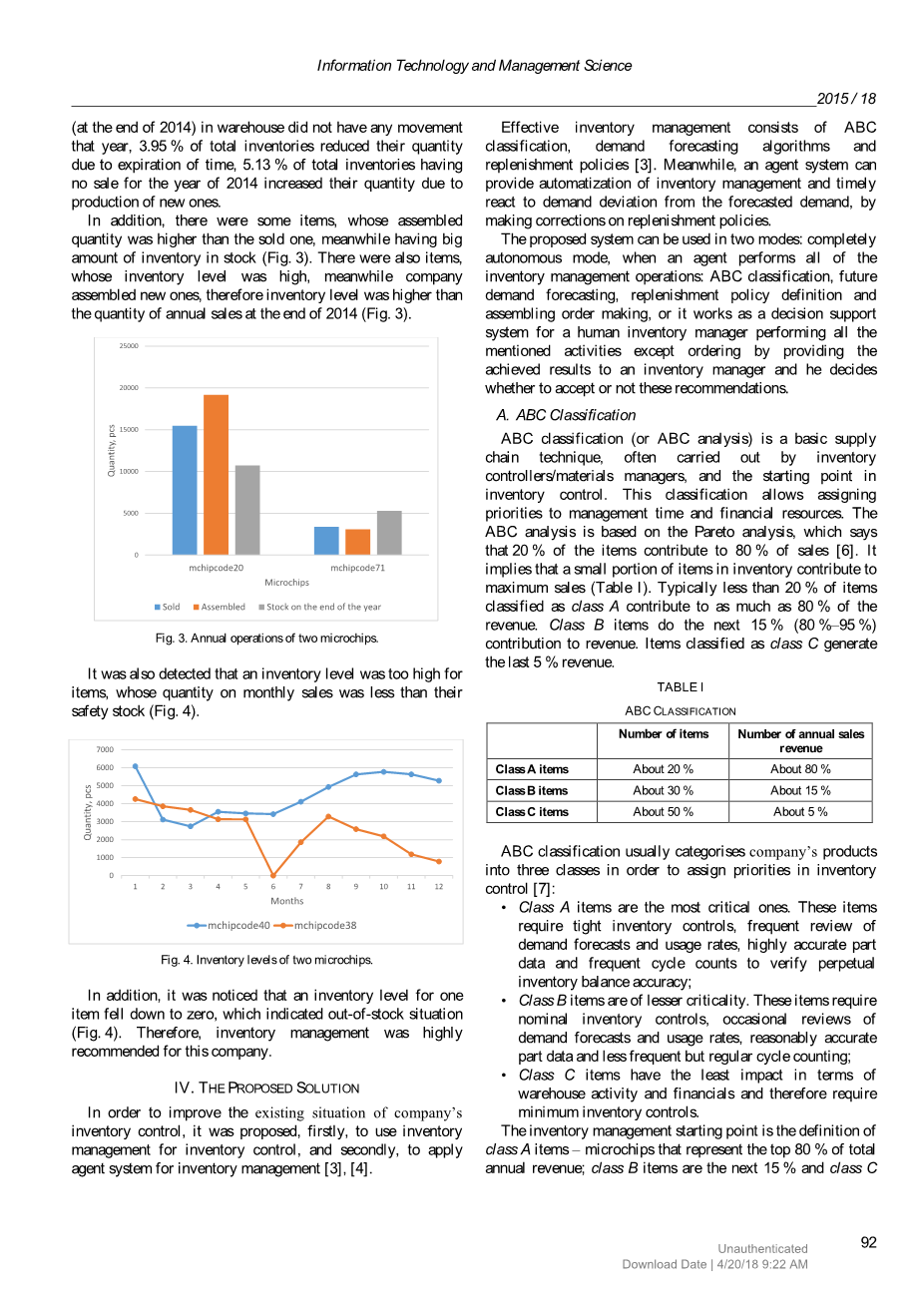

这项研究的任务是在公司内部进行的,该公司负责从利用原材料组装微芯片,并将其销售给客户。因此,该公司就需要有库存的原材料和成品仓库(图2)

图2所示组装公司的库存

作者[5]指出,只有8%的公司拥有训练有素的库存管理人员。为了满足需求,公司习惯于拥有大的安全库存[3]。

这项研究的任务是分析成品库存的现有库存管理情况,提出改进建议,并将拟议的结果与实际需求数据进行比较。

- 数据分析

公司的销售数据、库房库存都在2014年的时候被分析过了。对前一年微芯片数量波动的数据分析显示,2014年有库存的商品没有出售。这些项目的结果如下:截至2014年年底,库房的库存总量为16.69%(截至2014年底),全年无任何变动,3.95%的库存总量因时间到期而减少,但由于新产品的生产增加了数量,2014年全年无销售的总库存占总库存的5.13%。

此外,还有一些项目它们的组装数目比售出的数量要高,同时库存数量较多(图3).还有一些库存水平较高的项目,同时公司还组装了新产品,因此在2014年底库存水平比年销售额高。

图3所示两种微芯片的年操作。

同时也发现库存水平过高的产品,其月销售数量低于其安全库存(图4).

图4所示两个微芯片的库存水平

另外,有人注意到,一个项目的库存水平下降到零。这表明库存不足(图4).因此,对该公司来说,库存管理是非常推荐的。

- 解决方案

为了改善公司库存管理如今的现状,首先要提出库存管理的库存管理方法,其次是运用代理系统进行库存管理[3],[4]。

有效的库存管理包括ABC分类、需求预测算法和补货政策[3]。与此同时,代理系统可以通过对补货政策的修正,实现库存管理的自动化,并及时对需求偏差做出反应。

所提出的系统可以用于两种模式:完全自主模式,或者一个代理人执行所有的库存管理操作:ABC分类法,未来需求预测,补给策略定义和装配顺序进行,或者该系统作为人类库存管理器的决策支持系统,执行所有人类提出的活动。除了获取库存管理器提供已取得的结果之外,它决定是否接受这些建议。

A. ABC Classification

ABC分类法(或者ABC分析)是一种基本的供应链技术,通常由库存控制器/材料管理人员进行,是库存控制的起点。这种分类允许将时间管理和金融资源设置委优先级。ABC分析基于帕累托分析,该分析认为20%的项目贡献了80%的销售额[6]。这意味着,库存中一小部分的商品会导致销售额的最大化(表1).一般来说, A类项目少于20%,但其贡献了高达80%的收入。B类项目对收入的贡献率为15%(80% - 95%)。被分类为C类的项目产生最后5%的收入。

表一ABC分类法

ABC分类法通常将公司的产品分为三类,以便在库存控制重昂分配优先级[7]:

bull;A类物品是最重要的。这些项目需要严格的库存控制,经常性的审查需求预测和使用率,高度准确的零件数据和频繁的周期数,以核实永久库存平衡的准确性;

bull;B类项目的重要性较低。这些项目要求进行标称库存控制,偶尔需要对需求预测和使用率进行审查,合理准确的零件数据和不经常但定期的周期盘点;

bull;C 类项目在仓库活动和财务方面的影响最小,因此需要最少的库存控制。

库存管理的起点是A类项目的定义—微晶片代表了年度总收益的80%;接下来是B类项目占据了15%;C类项目代表了最后的5%。请参考[8], [9], [10],以便更好地理解ABC分类的计算。

分析公司按年总收入的ABC分类结果见表二。

表2公司的微芯片分类

对于低(或零)需求量的C类项目,建议使用make-to-order生产策略[11]。

B .需求预测方法

需求预测是用来确定顾客在不久的将来会购买的商品或服务的数量。需求预测方法属于此类:

bull;定性预测;

bull;定量预测。

定量预测方法通常用于历史数据有限、不可用或者目前不相关的情况下,以执行定量的预测方法。预测依赖于预测者的技能和经验以及可用的信息。这是一种主观的方法,是基于客户和专家的想法或感觉产品将会销售[12], [13]。许多新企业在撰写商业计划和预测第一年销售时都使用这种方法[13]。四个定性模型如下[12]:

bull;执行意见陪审团;

bull;销售队伍组合;

bull;德尔菲法;

bull;消费者市场调查。

定量预测方法采用过去卖出的数量来预测在不久的将来会卖出多少。通常,这一预测为下一销售年度提供了参考数量。定量预测方法的一些例子包括上期需求、乘法季节性指数以及简单和加权移动平均值。每一种方法都利用数学公式计算过去的数据,来确定在预测的将来会有多少产品或服务被售出[13]。

在此,我们使用以下的定量预测方法,利用2014年的历史数据预测未来需求:

bull;简捷预测法;

bull;简单移动平均预测;

bull;加权移动平均预测;

bull;指数平滑方法;

bull;单移动平均值。

预测精度可以用预测误差来衡量,即实际需求数量和预测需求之间的差值。几种预测精度的方法如下:平均绝对偏差(MAD)、平均绝对误差(MAPE)、平均平方误差(MSE)、运行和预测误差(RSFE)——表示预测中的偏倚,或预测的趋势始终高于实际需求或低于实际需求。跟踪信号——确定预测是否在可接受的控制范围之内。如果跟踪信号超出预先设定的控制范围,则预测方法存在偏置问题,并对预测的方式进行评估[12]。在[3]中提出了更详细的预测方法和准确性措施的解释,[12].

图5所示对一个微芯片的实际需求和预测需求。

一种微晶片的预测结果的库存水平图如图5所示。预测精度的计算方法为这种微芯片提供了合适的预测算法。上述预测方法已应用于所有公司的微芯片。

C补充政策

库存系统提供了组织结构以及维护和控制货物的经营政策。该系统负责订购和接收货物:对订单的放置时间进行计时,并跟踪订单的顺序、数量[14]。

有一个单周期和多周期的库存系统[15]:

bull;在单周期库存系统中,在周期结束时未售出的商品将不会延续到下一个时期(例如,报纸)。然而,未售出的物品可能有一些残值。

bull;在一个多周期的库存系统中,在一个周期结束时所有未售出的商品在下一段时间内都可以买到。

这里,讨论的是一个多周期的库存系统。有两种类型的多周期库存系统:固定数量模型和固定周期模型[14]。当达到指定的重新排序级别时,一个固定订单数量模型会启动一个订单。这种模式需要不断地监测库存。与此相反,在固定的时间周期模型下,只有在预定的时间周期结束时才会有订单[14]。

固定订单数量模型试图确定重新排序的点R,在这个点上,Q,将被放置,Q的数量。当货物的库存水平(目前在库存和订单中)到达重新订购点的时候,订单号就会被定义为如下:手加订单减去订单的数量[14].

在固定时间模型中,库存只是在特定的时间,比如每周或每月。在买方想要结合订单以节省运输成本的情况下,定期清点库存和下单是可取的。固定时间模型生成的订单量随时间的变化而变化,这取决于使用率。这些通常需要比固定订单数量系统更高的安全库存[14]。安全库存可以定义为除了预期需求之外的存货量。在审查期间,安全库存必须防止缺货,并且在订货到订购单的交货期期间也必须保护。

以下是以下几点总结:

bull;如果需求是恒定的,则重新订货点与交货时的需求相同;

bull;如果需求不确定,重新订货点通常在交货周期内超出预期需求;

bull;再订货点=预期需求 安全库存[15]。

在预测需求的情况下,可以计算每个微晶片的安全库存和再订购点(见表三)。请参阅[14],[15]以获得安全库存和再订购点计算的更多细节。

表3微芯片的预测、安全库存和再订购点的结果片段。

- 实验1

在对未来需求和补货政策进行计算后,对实际数据进行的库存管理结果检查是值得关注的。真正的数据是2015年前5个月的需求数据。

这个实验的想法是,与实际需求相比,补充政策结果所提议的库存数量与公司库存的数量相比较(图6)。

实验结果如下:库存水平下降(图6),实际数据平均库存水平为20860件,建议库存管理系统的平均库存水平为11705。在这两种情况下,这都不是一种缺货的情况。

图6所示库存管理系统与实际数据的比较。

另一个微晶片的实验表明,由于不可预测的高需求,安全库存一直被使用——每月平均需求为9800个,当月需求为17789个。这一需求将在进一步的安全库存计算中得到考虑。公司平均库存水平基于实际数据为6964个,库存管理系统的平均库存水平为5955个。

- 实验2

公司库存管理情况的改善有两方面:库存管理流程应用和代理系统实现[3],[4]。代理系统可以为所提议的系统提供以下好处:

bull;它可以从过去的库存、预测和补充历史中学习;

bull;如果需要,它可以改变需求预测技术、库存控制常数和补充政策;

bull;它可以确保对大量的sku进行监测和控制;

bull;它可以提供自主性和主动性。

本文介绍了目前正在进行的AEMAS(装配企业多代理系统)的研究;因此,它与库存管理代理相关[3],[4]。库存管理代理的功能之一是决定何时以及如何组装芯片。它具有可能的最小储量的信息——安全库存、未来需求预测算法和生产能力。库存管理代理有以下行为:ABC分类算法,未来需求预测算法和补货政策,以避免库存情况,同时降低库存水平和持有成本。

图7所示代理系统应用于库存管理的思想。

将Excel文件作为代理系统ABC分类算法的输入数据,然后将预测方法应用到微晶片上,并计算出预测误差,根据所取得的结果,为以后使用的每一个微晶片选择最佳的预测方法。补充算法使用预测结果,计算安全库存和重新订货点。在满足实际需求的情况下,基于代理的库存管理系统将其与预期需求进行比较,并在以后的订单中进行修改,以便在需要时进行组装。这个库存管理系统可以完全自动化,也可以作为库存管理器的决策支持系统[3]。完全自动化系统的输出是一个代理决策,或者,如果系统作为决策支持系统工作,那么管理者就决定是否同意建议的系统建议。

图8所示库存管理代理系统与实际数据的比较。

第二个实验的想法是,满足真正的需求就可以改变补给政策(图7)。同样,对库存水平的数量进行了比较(图8)。

这个实验已经显示了以下结果:对于第一种微芯片,与公司的实际库存水平相比,库存水平已经下降了。公司平均库存水平为20860件;代理系统提出的平均库存水平为11461件。

另一种微芯片类型有以下结果:公司的平均库存水平为6964件;代理系统提出的平均库存水平为5405件。

在2015年5月底,库存水平有以下结果:库存水平最低是基于代理的库存管理系统的典型(由于对需求比较的及时反应),公司数据显示了最高的库存水平。与简单的库存管理应用和真实数据相比,基于代理的库存管理系统展示了最好的结果。代理系统提供的结果与库存管理的结果(图6,图8)之间的差异不那么大,因为它介于真实数据和基于代理的库存管理系统之间。这可以解释为:在2014年底,需求呈上

全文共8231字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11042],资料为PDF文档或Word文档,PDF文档可免费转换为Word