英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

基于热–力耦合的龙门机床进给系统动态建模与实验验证

摘要:为了研究动态性能龙门机床的进给系统在其工作过程中的动态性能,因此提出一个热-力耦合动态建模方法。结构性能分析龙门式进给系统的结构性能分析显示:其动态性能在工作过程中受到通过热量和力量的综合作用影响。在探索热-力耦合机制和作用的基础上,建立了一个龙门进给系统的动态模型,同时应用中心差分法处理这个模型。 我们以龙门轴进给系统机床为研究对象,通过与振动实验结果的比较验证了其热-力耦合的动力学模型的正确性和可行性

通过与振动实验结果的比较验证了动力学模型的正确性。这提供了一个热-力耦合动态分析和随之而来的优化设计的理论基础。

关键词:龙门机床 进给系统 热-力耦合 动态建模

1 简介

近20年来,随着航空航天,大型船舶,汽车等装备制造业的快速发展,大型复杂零件的加工需求日益增加,龙门式机床也随之迅速发展。进给系统是龙门机床的重要组成部分,其动态性能对机床的加工精度影响很大,成为机床设计中的难点。对龙门式机床进料系统的研究越来越受到国内外学者的关注。例如,Tounsi等人提出了一种基于时间序列的数控龙门机床进给系统的动态建模方法,并应用该模型预测其加工过程中的加速度响应特性。 Kaan 提出了一种基于有限元分析的进给系统动态参数识别方法,并建立了一个动态模型来预测和补偿进给系统的动态性能。 Zaeh等人分析了机床进给系统的动态性能,并采用有限元方法建立了模型。胡分析了进给系统支点刚度与滚珠丝杠振幅之间的内在联系。江等人借助于弹性力学的赫兹接触理论,建立了机床线性进给系统的理论动力学模型。姚等人以车铣复合加工机床的Z轴进给系统为研究对象,建立了Z轴进给系统的刚-柔耦合模型,考虑了柔性参数和连接面导板。

随着机床技术的高效率和高精度发展趋势,机床进给系统的热变形问题日益严重。为了解决上述问题,许多研究人员使用先进的计算机技术来研究机床进给系统的热性能。Otakar 建立了进料系统的热性能仿真模型,并通过实验验证了模型的精度。戈麦斯-阿科托等人以大型龙门机床为研究对象,通过仿真和实验对热性能进行对比分析。Lee等人通过有限元方法分析了机床进给系统滑动导轨的摩擦系数对热变形的影响,为进给系统的精确定位提供了理论依据。吴等人分析了机床进给系统的热源分布,并建立了进料系统热性能的有限元模型。江等人考虑了轴承和螺杆之间的接触热阻,并通过有限元方法建立了机床进给系统的综合热模型。

他研发的大型龙门机床工具是中国国家科学技术专项“先进数控龙门机床及基础制造设备”之一,涉及到对龙门机床的进给性能进行分析。因此,进给系统动态建模方法的研究对于提高龙门机床的加工精度具有重要的意义,具有重要的学术价值。在龙门机床的工作过程中,由于热量与力的共同作用,进给系统的变形和振动严重,导致进给系统的动态性能和精度受到热力耦合效应的影响。但是,目前的一般方法着重于分别来分析设计进给系统的机械性能和热性能,这些方法难以提高进给系统的综合性能。为解决上述问题,根据工作过程中热力与力的联合作用的性能,在分析龙门机床进给系统结构性能的基础上,建立了热机耦合效应的龙门机床进给系统的动力学模型,并通过振动实验验证了该模型,为热-力耦合分析和结构优化提供了理论依据。

2龙门式机床进给系统的结构分析

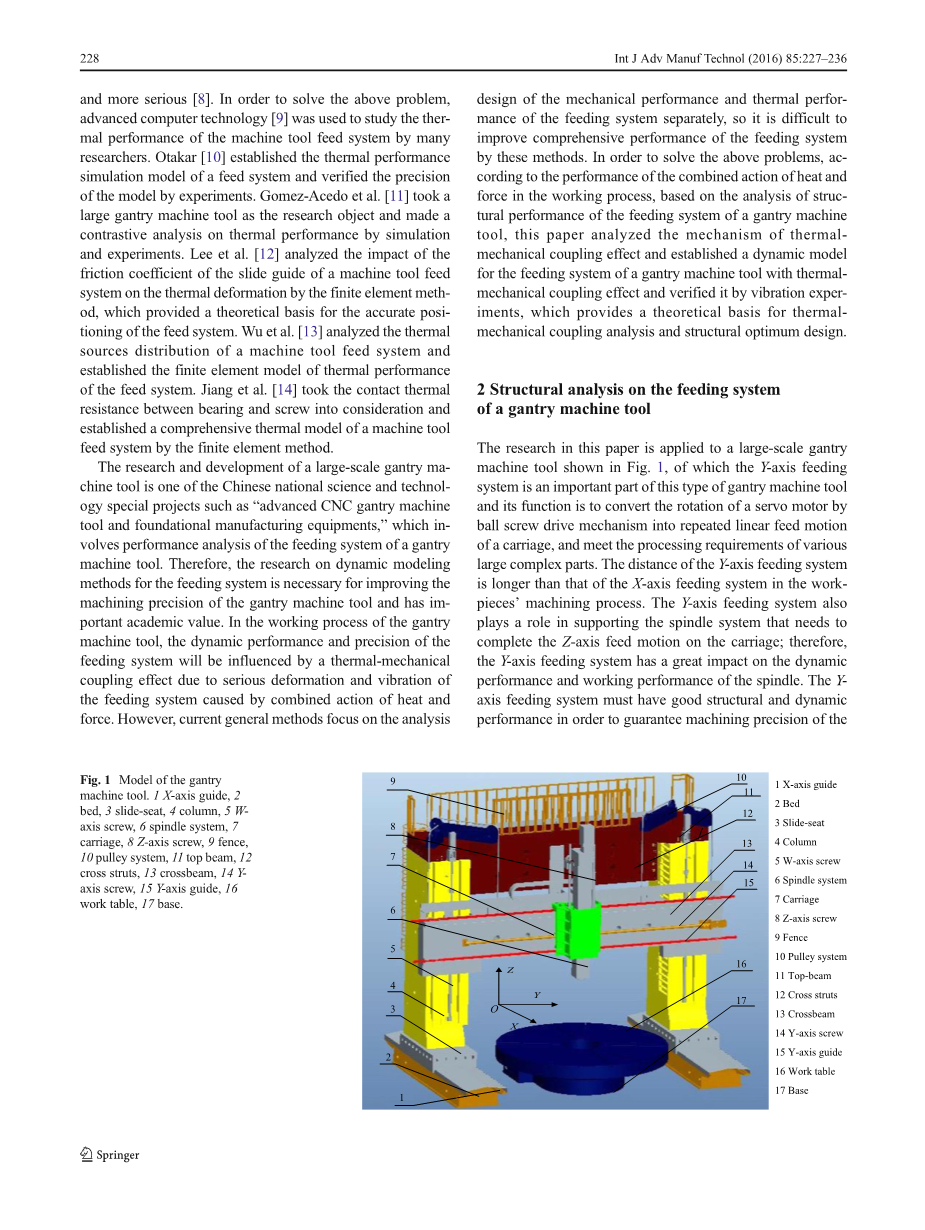

本文的研究应用于图1所示的大型龙门机床,其中Y轴进给系统是这种龙门式机床的重要组成部分,其功能是将一个伺服电机由滚珠丝杠传动机构反复进行直线运动的滑架,并满足各种大型复杂零件的加工要求。在工件加工过程中,Y轴进给系统的距离比X轴进给系统的距离要长。 Y轴进给系统也起到支撑需要在滑架上完成Z轴进给运动的主轴系统的作用;因此,Y轴进给系统对主轴的动态性能和工作性能有很大的影响。 Y轴进给系统必须具有良好的结构和动态性能,以保证龙门机床的加工精度。因此,本文以该机床的Y轴进给系统为研究对象。

本文所述的龙门式机床进给系统结构示意图如图2所示; 它由伺服电机,联轴器,滚珠丝杠螺母副,滚动导轨滑块副和滑架组成。滚珠丝杠副的螺母通过螺钉固定在托架上,线性进给运动通过由导轨-滑块对引导的滑架完成。由于滚珠丝杠位于水平轴线上,且进给运动距离较远,所以滑架的位置精度很容易受到重力引起的变形的影响。滚珠丝杠副采用惯性小的耦合器与伺服电机连接,有利于保证进给运动精度,提高动态性能。本文的任务是研究这种进给系统的动态建模,并探讨进给系统的影响因素和内在规律。

在龙门机运行期间,进料系统将不可避免地发生振动。进给系统的主要振动源如图3所示。振动源v1是由伺服电机的旋转引起的。振动源v2是由主轴的旋转引起的。振动源v3由滚珠丝杠和螺母之间的相对旋转引起。振动源v4由导轨和滑块之间的相对运动引起。振动源v5是由滚珠丝杠和轴承之间的相对转动引起的。

进给系统是龙门机床的重要组成部分,其动态性能直接影响龙门机床的加工精度。喂养系统的工作过程是一个复杂的物理过程。进料运动产生大量热量,加热部分和环境之间的热交换极其复杂。进给系统的动态性能将影响整个进给系统的加热过程和温度场分布;因此,进给系统的工作过程是一个热机械耦合问题。以前的进给系统动态建模仅限于结构领域,忽略了温度场对进给运动过程的动态性能的影响。为解决这一问题,研究了龙门式机器进给系统的热力耦合效应,建立了进给系统的热力耦合动力学模型。

3龙门式机床进给系统的热机械耦合动态建模

3.1分析进给系统的热源

龙门式机床进给系统的主要热源包括:

(1)伺服电机产生的热量;

(2)滚珠丝杠上的轴承产生的摩擦热;

(3)滚珠丝杠与驱动螺母之间摩擦产生的热量;

(4)滚动导轨和滑块之间的摩擦产生的热量;

(5)切断车架上的方柱塞主轴系统的热量,以及滑架在车架上移动产生的摩擦热。如图4所示,龙门机床的进料系统有五个热源,包括电机,轴承端,螺母,导轨和切削热。 可用Q1(t),Q2(t),Q3(t),Q4(t)和Q5(t)。 这是加热系统热耦合机理分析热源热值和系统温度的重要研究基础。

根据各种工况,龙门机床进料系统的热源主要有两种类型:周期性热源和非周期性热源。在由机床切割大型复杂零件的过程中,进给系统的热源将周期性地和准周期性地变化。热源温度函数T(x0,t)大约是时间t [17]的连续变化。 当热源的温度函数满足狄利克雷边界条件时,T(x0,t)可以用傅里叶级数表示为关于时间变量t,如方程(1)。等式(1)中,n代表主要功能的数量。

很可能在加工零件的过程中产生各种非周期性热源。 这种类型的热源函数可以通过奇数延长来扩展,甚至可以用傅里叶变换的余弦级数来表示延长[18]。 因此,研究非周期热源余弦函数的响应问题对于龙门机床的进给系统是必要的。 本文利用余弦级数表示热源,用于探索龙门机床进料系统的热力耦合效应; 如果(1)式代表热源函数代入热传导方程,(2)式可得到进给系统的热源函数T(x,t),如式(3)所示。

在上式中,beta;=rho;/ c,rho;表示材料的密度,c表示材料的比热,alpha;s表示材料与空气的热释放的组合系数,Tf表示空气的温度,k表示热 电导率,phi;n代表相位角,omega;代表周期函数的圆周频率,t代表时间。

3.2进给系统的热-力耦合机构

进给系统的工作过程是一个复杂的物理过程,产生温度场和动力学效应,进给系统的动态性能会影响发热和释放过程;相反,热性能的变化也会影响整个进给系统的动态性能。 因此,进给系统的动态性能是与热-力耦合有关的问题; 为了解决这个问题,本文将探讨进给系统的热力耦合机理,为进给系统的动态建模提供理论依据。

在进给系统的工作状态下,其结构传热方程如下:

在等式(4)中,T代表进料系统结构的温度场,Q代表进料系统的热源。

对传热方程(4)式进行有限元离散化处理后,得到(5)如下:

在等式 (5),[T]和[Ṫ]分别代表温度场的温度场矩阵和一阶导数矩阵,[c]代表材料的比热容矩阵,[Kk]代表热量 传送矩阵,{FT}代表进给系统的温度载荷矩阵。进给系统的温度场分布可以通过求解方程(5)。

在外部可变载荷的驱动下,龙门机床进给系统的变形,内部载荷,应变和应力随着热力耦合的影响而变化; 其结构应力方程如下所示:

在等式(6)中,sigma;ij表示应力张量,εij表示应变张量,q表示位移矢量,F表示载荷矢量,rho;表示材料的密度参数,Dijkl表示拉姆系数。

进料系统的温度场会影响其结构。温差会导致结构的膨胀或收缩,并产生热应力[20]; 热应力与机械应力的相互作用会产生热-力耦合应力sigma;ij。

在等式(7)中,sigma;ij代表应力张量,εij代表应变张量,Eijkl代表弹性模量张量,beta;kl代表材料的热弹性系数,T代表进料系统节点温度,T0代表环境温度,配料温度。

3.3送料系统的热力耦合动力学模型

基本力学方程(6)的有限元离散化处理后,(8)的表达式如下:

在进料系统的工作过程中,进料系统的切削力和热源之间的相互作用会导致热-力耦合效应,所以{F}受到热源引起的温度负荷的影响; 它可以表示为(9)式:

在(9)中,{ FN }代表进给系统的外部载荷向量,{ FT }代表来自进给系统热源的热量引起的温度载荷向量。

在龙门机床进给系统的工作过程中,根据上述热机耦合机理分析,热机耦合效应对进给系统的振动产生影响。因此,在动态建模过程中,切削力和温度负荷对进给系统动态性能的影响必须同时考虑,基于基本力学方程(9)可知:送料系统的热力耦合动力学模型可描述为方程(10):

其中,{q}表示供热系统在热机耦合作用下的加速度矢量,速度矢量和位移矢量; [M]表示与丝杠,螺母和滑架的质量有关的进料系统的质量矩阵; [K]表示供给系统的刚性矩阵,涉及供给系统的部件之间的接触刚度; [C]表示可通过实验模态分析获得的进给系统的阻尼矩阵; {FN}代表进给系统的外部驱动负载; {FT}表示由于供给系统的内部结构中的温度升高而引起的载荷,其也影响位移矢量{q}。

4龙门机床进给系统热力耦合模型的求解方法

假设当t=0时给出位移{q}0,速度和加速度,并将加载时间的解域(0-T)划分为n个区间Delta;t,在模型的过程中解,在0,Delta;t,2Delta;t,...,t得到解,计算的目的是得到t Delta;t时的解;因此,可以为所有离散时间点的求解建立一般的算术步骤。

中心差分法是一种明确的算法,即下一步的结果可以从最后一次计算的给定值直接重复获得;在给定的离散时间步中,可以逐步解决每个离散时间点的值。中心差分法的计算原理是位移对时间的导数由有限差分代替。速度可以通过求解位移的一阶导数来获得,并且通过求解位移的二阶导数可以获得加速度。得到的速度和加速度结果可用于解决各种结构动力学问题。其中,加速度和速度可以通过位移来表示。

t Delta;t时刻的位移解为{q}t Delta;t吨,这可以通过满足要求建立t时刻的动态模型(方程10),即:

为了便于计算,设定{F} t = {FN} t - {FT} t,方程 (11)和(12)代入方程(13); 然后得到等式(14)。

如果得到{q} t-t和{q} t,则{q} t t可以根据方程(14)求得。因此,这个递归方程可以解决每个离散时间点的递归公式。然而,当t=0时,除了从初始条件给定的{q} 0之外,为了计算{q} t和{q} t- t, 给出式(15)。

在上面的等式中,可以从给定的初始条件获得{q} 0。

基于中心差分法,详细的算法步骤如下所述,以解决动态模型的加速度响应:

- 初始计算

步骤1:形成刚度矩阵[K],质量矩阵[M],和阻尼矩阵[C]

步骤2:设置初始值{q}

步骤3:选择时间步长Delta;t,Delta;tlt;Delta;tcr,后期积分常数C0=1/Delta;t2,C1=1/2Delta;, C1= 2C0, C3= 2C2

步骤4:计算

步骤5:形成有效的质量矩阵

- 每个时间步骤

步骤1:计算有效的时间负载

步骤2:为了解决t Delta;t时的变形{q}t Delta;t:

步骤3:计算加速度

5龙门机床进

全文共6964字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9627],资料为PDF文档或Word文档,PDF文档可免费转换为Word