英语原文共 15 页

摘要

本文发明提供了一种机械加工系统模型。在该系统中,对于机械加工设备,机器人的操作可以去轻松地由机器设定,以实现工件的自动装卸。该加工系统由机械控制器和机器人控制器组成。该机器控制器包括从存储单元读取数据的通信单元。当处理器确定机器人处于预定义的位置时,与被加工工件的类型相对应的机器人操作程序将被读取,并将其信号发送给机器人控制器。

第一章 技术背景

1.1 发明领域

本发明涉及一种机械加工系统和机器控制器,其中移动机器人用于装载和卸载工件。

1.2 相关技术的描述

在生产现场中,存在希望相对于诸如机床的装载未加工的工件,和使用机器人从机床卸载已加工的工件的情况。 因此,需要机床的装载/卸载平台附近安装机器人并且可通信地连接机器人控制器(下文中称为机器人控制器)和控制加工装置(此后称为机器控制器)的控制器。 此外,还需要预先创建数据和机器人操作程序,使得机器人可以相对于加工设备实现工件的装载和卸载,并将数据与程序存储在机器人控制器中。

机器人安装和操作设定对于用户来说是非常困难的,因此用户必须花大价钱请求机器人厂商,以便能够使用机器人。此外,生产工序变更,需要从机床中移除机器人时,机器人的移除操作对于用户来说是也是非常困难的。因此,使用机器人来装载和卸载工件不是一件容易的事。

然后,使用户可以轻松应用机器人的技术有,如日本专利No. 4676544和No. 5160700。

日本专利No. 4676544公开了一种用于控制机器人的控制器,该机器人相对于机床进给和取出工件。此外,在日本专利No.4676544所示,机器人控制器被配置成通过通信网络从机床控制器获得与机床有关的信息,并在示教器的显示屏幕上显示与机床有关的信息。

此外,日本专利No. 5160700公开了一种NC机床系统,包括用于数控机床的操作面板,位于NC机床上方的多关节机器人,存储操作多关节机器人的程序的程序存储元件,以及根据程序控制多关节机器人的机器人控制器。此外,根据日本专利No.5160700所示,操作面板包括操作多关节机器人的开关元件,并且机器人控制器被设定为控制多关节机器人,以使多关节机器人沿着预编程的运动路径返回。通过将开关元件从当前位置操作到备用位置来执行程序。

1.3 总结

但是,如日本专利No. 4676544和No.5160700以及其他文献所述,通常将用于操作机器人的设定数据和机器人操作程序预先存储在机器人控制器的存储器中。

假设它被定义成,一个机器人可以移动到多个机床前面,并且机器人可以给每一个机床装载和卸载工件。在这种情况下,需要在机器人控制器的存储器中存储与每个机床相对应的设定数据和机器人操作程序。特别是,需要根据机床的类型,机床工件夹具的类型,装在机床中的未加工工件的工件储料器的类型来编写相对应机器人操作程序和设定数据。特别注意,如上所述的机加工制品类型指工件形状 ,机床加工获得的工件类型。

此外,在特定示例中,当配置10个不同类型的机床分别执行10种类型的加工时,需要在一个机器人控制器中将100种类型的设置数据和机器人操作程序存储在存储器中。 因此,带来了一个问题,即:机床的数量和加工的工件类型越多,机器人控制器中的存储器所需的存储容量也增加得越多。

在上述示例的情况下,操作者还必须根据机器人移动目的地和机床的类型正确地改变存储在机器人控制器中的数据和机器人操作程序。在这样的变更操作中,存在如下问题:操作者错误地选择设定数据和机器人操作程序,不能将机器人的移动目的地与机床的加工状态一一对应。

此外,还可以存在这样的情况,10个机器人被配置为能够分别移动到10台机床的前面,并且各个机器人被配置为相应的机器执行工件的装载和卸载。在这种情况下,机器人控制器分别提供给10个机器人分别对应于10个机床的设定数据和机器人操作程序。因此,存在如下问题:当需要在某个机床中修改一个加工工件类型的设定数据和机器人操作程序时,另外的机器人数据与程序也需相应改变。

由于上述问题,机床使用者不容易使用机器人 。为了自动地相对于加工装置装载和卸载工件,人们期望可以从加工装置的机器控制器容易地设定机器人的操作。

根据公开的信息,一种加工系统包括:加工工件的加工装置、可移动到与机床相邻的预定位置的移动机器人、允许移动机器人移动到预定义位置并执行至少一次工件装卸、;控制加工装置的机器控制器;以及控制移动机器人的机器人控制器。

根据如上所述的一个方面,机器控制器包括:

存储部分,其存储用于通过加工装置获得多种类型的加工工件的多个加工程序,并且针对多种类型的加工工件中的每一种存储第一设定数据和第一机器人操作,用于允许移动机器人装载未加工工件并相对于加工装置卸载加工工件的程序;设定部,其能够从多个加工程序中选择一个,并设定由加工装置获得的加工工件的种类;

确定部分,其确定移动机器人是否布置在第一位置。

通信部分,被配置为当确定部分确定移动机器人被布置在第一设置数据时,从第一存储部分读取第一设置数据和第一机器人操作程序,其对应于由设置部分设置的加工工件的类型。并将数据传送给机器人控制器,

机器人控制器包括能够接收从第一通信部分发送的第一设置数据和第一机器人操作程序的第二通信部分,以及机器人控制器基于由第二通信部分接收的第一设置数据和第一机器人操作程序来控制移动机器人,使得移动机器人相对于加工装置进行未加工工件的装载和已加工工件的卸载。

根据其他的公开资料,提供了另一种机器控制器,控制加工装置,移动机器人执行装载未加工工件和卸载已加工中的至少一种。

根据如上所述,这种机器控制器包括:

存储部分,其存储用于通过加工装置获得多种类型的加工工件的加工程序,以及用于允许移动机器人执行未加工工件的加载和卸载的机器人设备数据和机器人操作程序。

设置部分,从多个加工程序中选择一个,设定由加工装置得到的加工工件的种类。

确定部分,其确定移动机器人是否布置在与加工装置相邻的预定位置处;

通信部分,被配置为当确定部分确定移动机器人处于预定位置时,从存储部分读取与由设置部分设置的加工工件的类型相对应的设置数据和机器人操作程序,以及发送数据到机器人控制器。

附图说明

通过本说明以及附图,本发明的目的特征和优点将更加清楚得到阐释。

在附图中:

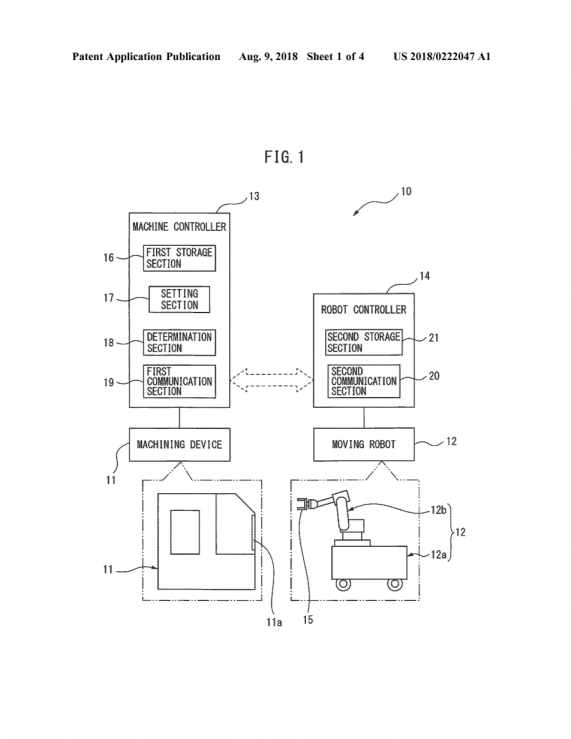

图1:图1是用于说明实施方式的加工系统的结构图。

图2:图2是表示加工系统中的自主移动机器人的移动路径的俯视图。

图3:图3是用于说明如图1所示的加工系统中的卸载操作或加工工件的流程图。

图4: 图4是用于说明图1所示的加工系统中的未加工工件的加载动作的流程图。

详细说明

在下文中,本发明的实施例子参考附图描述。在整个附图中,彼此对应的构成元件由相同的附图标记表示。为了便于理解,这些图的比例适当地改变。此外,附图中所示的实施例子是用于实现本发明的一个示例,并且本发明不限于所示的实施例。

图1是用于说明根据实施例子的加工系统的配置的图。

如图1所示,本加工系统10包括加工工件的加工装置11、能够移动到与加工装置11相邻的预定位置(以下称为第一位置)的移动机器人12。移动机器人12允许移动到第一位置,并且执行未加工工件的加载和加工工件相对于加工装置11的卸载。

加工系统10还包括控制加工装置11的机器控制器13和控制移动机器人12的机器人控制器14。在图1中,展示了一对加工装置11、机器控制器13以及一对移动机器人12、机器人控制器14。换句话说,也可以存在一对或多对加工装置11和机器控制器13,并且还可以存在一对或多对移动机器人12和机器人控制器14。

移动机器人12包括沿任意方向移动的移动体12a和固定在移动体12a上的机器人12b。移动体12a是由操作者自己或自动型移动体(例如自动引导车辆(AGV))移动的载体。换句话说,移动机器人12还可以通过操作者自己移动载体或者使用AGV根据预定路径移动的自主移动机器人来改变移动机器人12的位置。另外,移动机器人12优选地设置有固定装置(未示出),该固定装置可以临时固定移动体12a,以便不根据需要在移动目的地移动。

此外,在移动体12a上,携带机器人控制器14。当移动体12a是AGV时,机器人控制器14不仅控制机器人12b而且控制AGV。

包括在移动机器人12中的机器人12b,例如可以是多关节机器人,其包括多个臂部和将臂部彼此连接的多个关节部。在机器人12b的多个臂部中最远端的臂部的顶端固定有作为末端执行器的手15。手15设计成能够持有工件。末端执行器不限于手15,而是可以使用可选装置,例如空气卡盘和电磁卡盘。机器人12b可以将由手15保持的工件放置在期望的位置。

此外,机器人12b可以是人类协作机器人,其不需要围绕机器人12b的安全围栏。为了确保操作者的安全,这种人协作机器人具有接触停止功能。当操作者和机器人12b彼此接触时,该接触停止功能检测接触时的力,力矩等,停止机器人12b。

另一方面,加工装置11是机床,例如加工中心和NC车床。作为机床的加工装置11包括例如安装有工具的主轴头和移动台,该移动台设置有用于固定作为待加工工件的工件夹具。主轴头,移动工作台由壳体覆盖,壳体设有门11a。在加工工件期间,门11a关闭,并且在完成工件的加工之后,门11a进入打开状态,使得工件可以相对于壳体中的工件夹具进行更换。加工装置11包括如上所述的主轴头,移动台和门等。由机器控制器13控制,例如计算机化数字控制器(CNC)。

当加工装置11是如上所述的机床时,上述的预定第一位置被设定为加工装置11的门11a的前部的预定位置。当移动机器人12设置在门11a和门11a的前部的预定位置时,机器人12b打开,机器人12b被配置为将未加工的工件装载到加工装置11的壳体中并将其设置在移动台的工件夹具上。此外,机器人12b构造成从移动台的工件夹具中取出加工工件并将其从加工装置11的壳体中卸载。当然,可应用本发明的加工装置不限于如上所述的机床。

此外,如图1所示,根据本实例的机器控制器13包括第一存储部分16,设置部分17,确定部分18和第一通信部分19。

第一存储部分16存储多个加工程序,用于通过加工装置11获得多种类型的加工工件。此外,第一存储部分16为多种类型的加工工件中的每一个存储第一设定数据和第一机器人操作程序,用于允许移动机器人12执行未加工工件的加载和加工工件相对于加工装置11的卸载。如上所述的机加工制品的类型表示工件的加工形状,即,工件的加工形状。 通过加工装置11获得的加工工件的类型。此外,设定数据表示当允许移动机器人12通过机器人操作程序操作时所需的位置数据和速度数据,互锁设定值等。

设定部分17能够从多个加工程序中选择一个,并设定由加工装置11得到的加工工件的种类。当加工装置11是加工中心时,设置到加工中心的操作面板可以是设定部分17。在这种情况下,人们通过操作面板选择加工程序,从而设定由加工中心获得的加工工件的类型。

确定部分18被配置为确定移动机器人12是否布置在预定的第一位置,例如,在加工装置11的门11a的前方的预定位置。为了进行这样的确定,加工装置11设置有传感器,例如照相机,激光跟踪器和接近传感器,其可以获得相对于移动机器人12接近加工装置的相对位置和距离。在这种情况下,当移动机器人12接近预定的第一位置时,也可以通过如上所述的传感器检测加工装置11和移动机器人12之间的相对位置和距离,从而确定部分18确定移动机器人12是否设置在预定的第一位置。而且,它也可以在预定的第一位置处设置标记或定位构件,并且操作者确定移动机器人12的位置,使得移动机器人12与标记或定位构件重合。在这种情况下,还可以将其配置为能够将移动机器人12与标记或定位构件重合的信息,例如操作面板输入到加工装置11。基于在这样的输入信息中,确定部分18确定移动机器人12被布置在预定的第一位置。

或者,也可以在移动机器人12是自动移动机器人的情况下,将从上述的移动到预定的第一位置的信号从机器人控制器14发送到机械控制器13,并且确定部分18基于该信号确定移动机器人12被布置在预定的第一位置。

第一通信部分19被配置为从第一存储部分16读取第一设置数据和第一机器人操作程序,其对应于由设置部分17设置的加工工件的类型。当确定部分18确定移动机器人12布置在预定第一位置时,并将其发送到机器人控制器14。注意,如下所述的第一通信部分19和第二通信部分20是使用诸如Wi-Fi和Blu etooth(注册商标)。之类的无线通信执行信息的发送和接收的部分。

另一方面,根据本实例的机器人控制器14包括第二通信部分20。第二通信部分20被配置为能够接收从机器控制器13的第一通信部分19发送的第一设置数据和第一机器人操作程序。

如图1所示,如上所述的机器人控制器14还可包括第二存储部分21,其存储由第二通信部分20接收的第一设置数据和第一机器人操作程序。

特别是,当移动机器人12没有设置由操作者自己作为移动体12a移动的载体时,而是设置有如上所述的AGV作为移动体12a的自主机器人时,下面的实例更喜欢被采纳。

当移动机器人12是自动机器人时,第二存储部分21优选地存储导航信息,该导航信息用于允许移动机器人12如上所述顺序地移动到预定的第一位置和与适当的相关联的远离第一位置的预定的第二位置。加工装置11的识别信息(以下简称为ID)。

如上所述的预定第二位置可以是与存储基座相