英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

武 汉 理 工 大 学

毕业设计(论文)

外文文献翻译

学生姓名: 李 耀 仲

导师姓名: 肖 峻

所属学院: 机电工程学院

专业班级: 机械XS1301班

基于贴标机的标签和贴装头的各种聚合物对的摩擦和磨损的研究

摘要: 标签应贴在完好的瓶身上以反映出积极的企业形象。当在标签/贴装头接口处发生适当的摩擦时,可以进行标签和容器之间的贴合接触。为了理解各种标签/擦拭对中的摩擦,研究了负载、速度和油漆涂覆影响。负载和速度的影响由摩擦生热和摩擦膜的形成阐明,它是聚合物摩擦的影响因素。在典型的装载条件下,由于摩擦生热不足,使动摩擦与载荷或速度无关。在极端条件下,由于摩擦生热,摩擦随速度和负载增加。而静摩擦不随负载变化。低剪切强度PTFE胶带贴装头表现出比HDPE涂层更低的摩擦但是更高的磨损。

关键词:聚合物 摩擦系数 磨粒磨损 表面粗糙度

- 介绍

贴在瓶身上的标签可提供有关产品的信息,如原产地,保质期和使用说明等。标签还包括企业的品牌商标,能够影响客户对公司的看法,这就是所谓的企业形象。为了避免对企业形象产生负面影响,标签应贴在瓶身其没有波纹或气泡等缺陷。

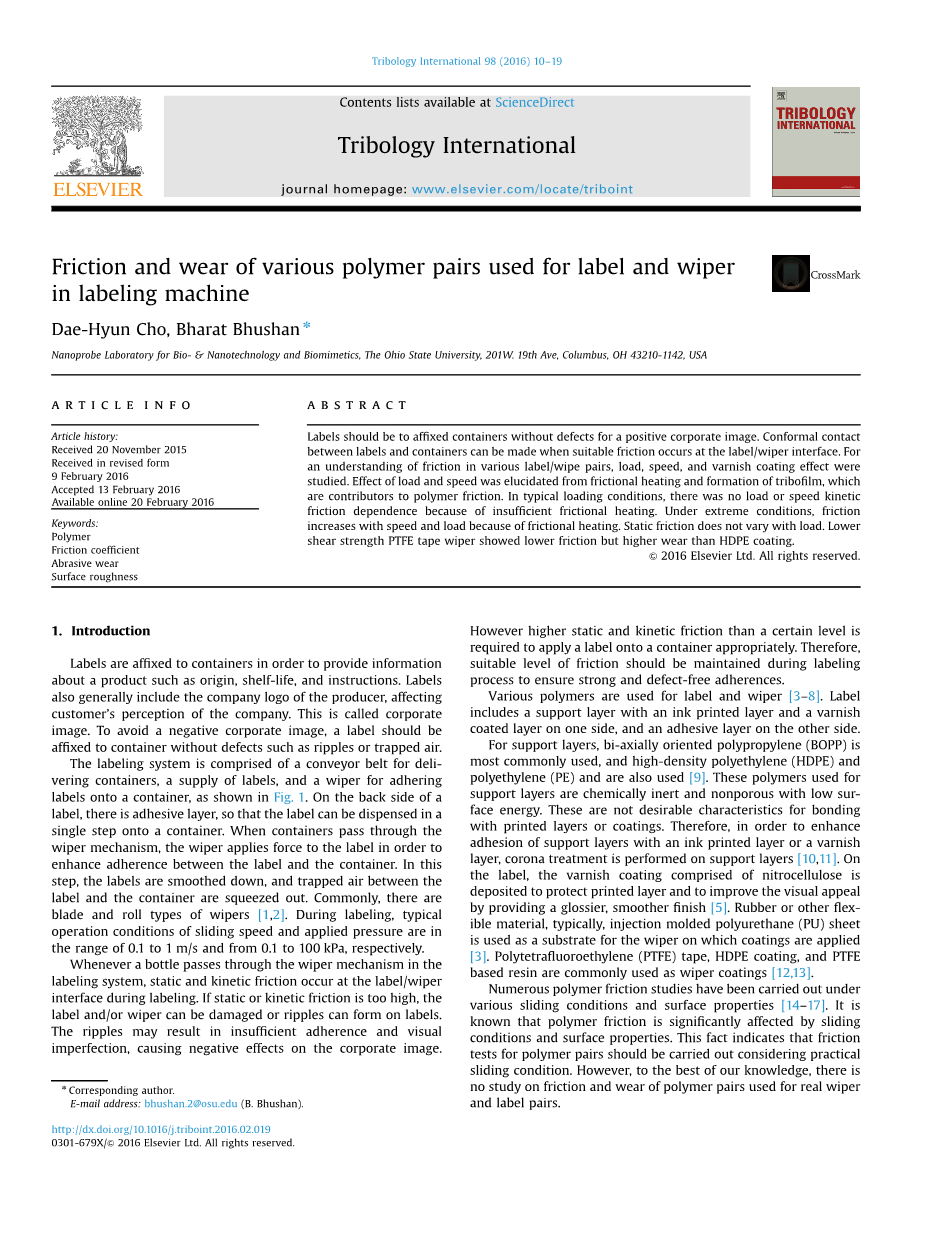

标签系统包括用于传送容器的传送带,标签供应源和用于将标签粘附到容器上的贴装头,如图1所示。在标签的背面上具有粘合剂层,使得标签可以在单个步骤中分配到容器上。当容器通过贴装头机构时,贴装头向标签施加力,以便增强标签和容器之间的粘附性。在这个步骤中,标签被平铺,标签和容器之间的空气被挤出。通常,有刮类和辊类的贴装头[1,2]。在贴标时,滑动速度和施加压力的典型范围分别是0.1~1 m/s、0.1~100 kPa。

每当瓶子通过标签系统中的贴装头机构时,在标签期间在标签/贴装头接口处发生静态和动摩擦。如果静态或动摩擦太高,标签/贴装头可能被损坏或者在标签上形成波纹。波纹可能导致不充分的粘附和视觉缺陷,对企业形象造成负面影响。

图1 标记过程的示意图。贴标机机中的贴装头对标签施加力,以将标签粘附到容器上。

然而,为了将标签适当地粘贴到容器上,需要比一般水平更大的静摩擦和动摩擦。 因此,在贴标过程中应保持适当的摩擦水平,以确保坚固和无缺陷地粘附。

各种聚合物用于标签和贴装头[3-8]。 标签包括具有油墨印刷层,在一侧的油漆涂层和在另一侧的有粘合剂层的支撑层。

对于支撑层,最常用的是双轴取向聚丙烯(BOPP),也使用高密度聚乙烯(HDPE)和聚乙烯(PE)[9]。用于支撑层的这些聚合物是化学惰性和无孔的,具有低表面能。这些特性不利于印刷层或涂层粘合。 因此,为了增强支撑层与油墨印刷层或油漆层的粘附,对支撑层进行电晕处理[10,11]。 在标签上,由硝化纤维组成的清漆涂层被沉积以保护印刷层并通过提供更光滑,更光滑的涂饰来改善视觉吸引力[5]。 橡胶或其它柔性材料,通常是注塑聚氨酯(PU)片用作其上涂覆有涂层的贴装头的基底[3]。 聚四氟乙烯(PTFE)带,HDPE涂层和PTFE基树脂通常用作擦拭涂层[12,13]。

许多聚合物摩擦的研究已经在各种滑动条件和表面特性[14-17]进行。聚合物摩擦显然受滑动条件和表面特性影响。这一事实表明,考虑到实际的滑动条件,应该进行聚合物对的摩擦试验。然而,据我们所知,没有对用于实际贴装头和标签对的聚合物对的摩擦和磨损的研究。

对不同的标签和贴装头对的研究表明每对可以显示不同的摩擦状态。不管滑动距离或贴装头的使用时间,在标记期间应保持一定水平的摩擦。还应研究贴装头的磨损,因为磨损可能在其使用寿命期间改变摩擦。此外,沉积在标签上的油漆涂层可能影响摩擦。需要考虑各种标签/贴装头对的摩擦和磨损以找到适当的组合,从而保持适当的摩擦来将标签粘附到容器上,且不损害企业形象。这促使我们研究用于贴装头和标签对的聚合物的摩擦和磨损,来为每对组合提供最佳的工作条件。在本研究中,首次研究了摩擦和在贴标机用于标签和雨刷各种聚合物对的磨损情况。为了全面了解,考在贴标系统的典型滑动条件下,研究了负载,速度和油漆涂层对动摩擦的影响。另外,还观察到负载对静摩擦和贴装头的样品的磨损影响。

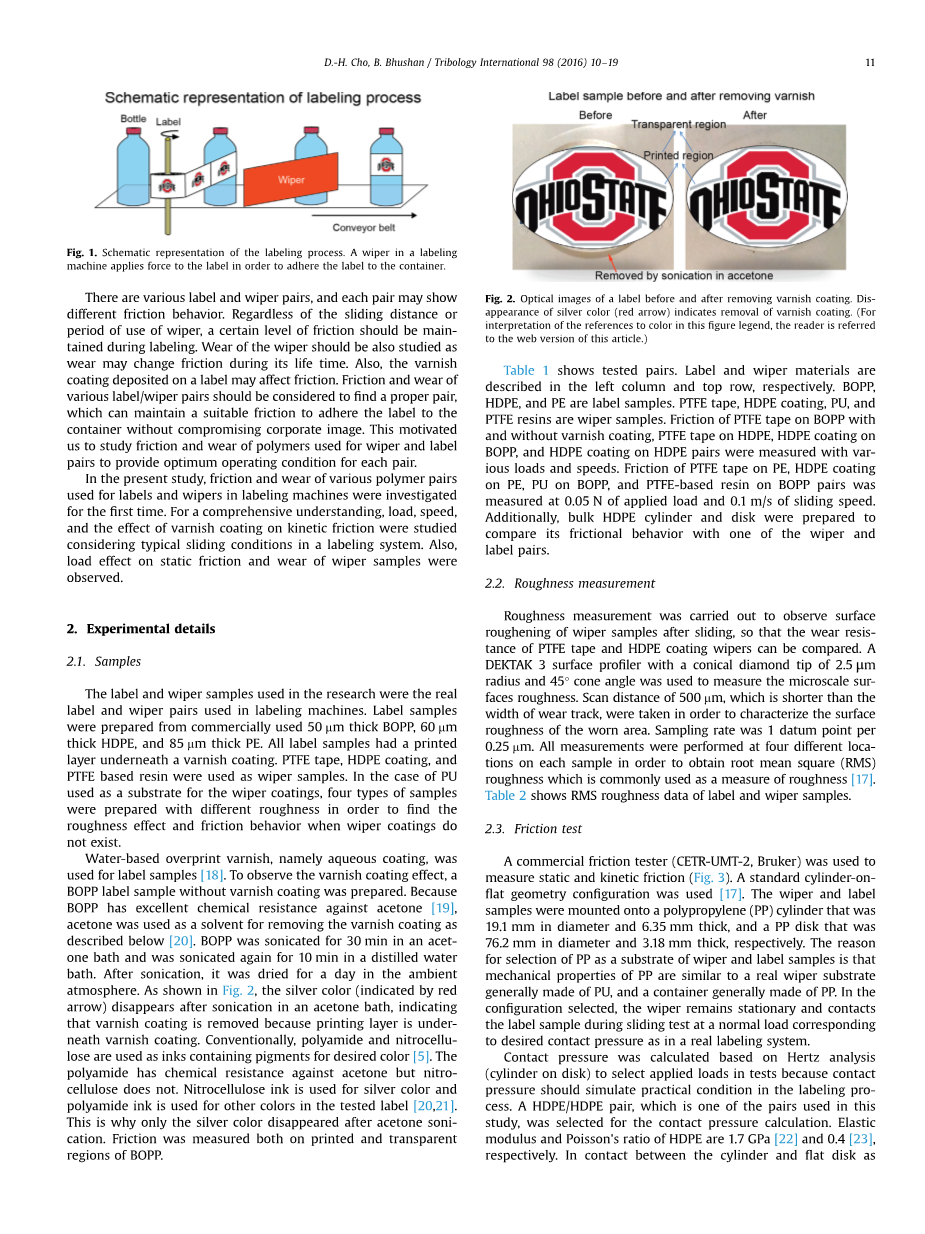

图2 去除清漆涂层前后的标签的光学图像。 银色的消失(红色箭头)表示清漆涂层的去除。(对于该图例中对颜色的引用的解释,读者参考本文的网络版本。)

- 实验细节

- 样品

研究中采用在标签机中使用的真正的标签和贴装头对。使用的标签包括商业使用的50mm厚的BOPP,60mm厚的HDPE和85mm厚的PE制备标签样品。所有标签样品印刷层在清漆涂层下。PTFE带,HDPE涂层和PTFE基树脂用作贴装头样品。在PU用作擦拭涂层的基材的情况下,制作了具有不同粗糙度的四种样品,以便在不存在擦拭涂层时发现粗糙度影响和摩擦特性。

标签样品采用水性罩印清漆,即水性涂料 [18]。为了了解油漆涂布的影响,制备了没有油漆涂层的BOPP标签样品。由于BOPP对丙酮具有优异的耐化学性[19],丙酮用作除去油漆涂层的溶剂,如下所述[20]。BOPP在丙酮液体中超声处理30分钟,并在蒸馏水中再超声处理10分钟。 超声处理后,将其在自然环境中干燥一天。如图2所示,在丙酮浴中超声处理后,银色(由红色箭头指示)消失,表明油漆涂层被去除,因为印刷层在清漆涂层之下。通常,聚酰胺和硝化纤维素被用作含有所需颜色的颜料的油墨[5]。 聚酰胺具有对丙酮的耐化学性,但硝化纤维不具有。 硝化纤维素油墨用于银色,聚酰胺油墨用于测试标签中的其他颜色[20,21], 所以只有银色在丙酮超声处理后消失。在BOPP的印刷区域和空白区域上都进行了摩擦测量。

表1显示不同组合的测试测试结果。左列和顶行分别表示标签和贴装头材料。 BOPP,HDPE和PE是标签样品。 PTFE带,HDPE涂层,PU和PTFE树脂是贴装头样品。在不同的载荷和速度下,分别测量了PTFE带在有无油漆涂层的BOPP上、 PTFE带在HDPE上、在BOPP上的HDPE涂层在BOPP上和HDPE涂层在HDPE对上的摩擦。在载荷0.05N和滑动速度为0.1m / s的条件下,测量了PTFE带在PE上、HDPE涂层在PE上、PU在BOPP上、以及PTFE基树脂在BOPP对上的摩擦。此外,还制备HDPE圆柱体和圆盘来比较其与贴装头和标签对中的一个的摩擦特性。

- 粗糙度测量

通过进行粗糙度测量来了解贴装头样品在滑动之后的表面粗糙程度,从而可以比较PTFE带和HDPE涂布贴装头的耐磨性。微米级表面粗糙度测量采用具有2.5mu;m半径和45°锥角的圆锥形金刚石尖端的DEKTAK 3表面轮廓仪。取比磨损轨迹的宽度短的500mm的扫描距离来测量磨损区域的表面粗糙度。样本为每0.25mm 取1个基准点。所有测量在每个样品上的四个不同位置进行,并求出通常用作粗糙度测量的均方根(RMS)粗糙度[17]。 表2为标签和贴装头样品的粗糙度(RMS)数据。

表1

测试标签和贴装头对

X - 在各种负载和速度下测试; O-仅在0.05N,0.1m / s下进行测试。

表2

标签和贴装头样本的RMS。

- 摩擦测试

测量中使用摩擦测试仪(CETR-UMT-2,Bruker)测量静摩擦和动摩擦(图3),使用标准的柱面装置[17]。将贴装头和标签样品安装到直径为19.1mm和厚度为6.35mm的聚丙烯(PP)圆筒上,并将PP盘分别安装在直径为76.2mm和厚度为3.18mm的PP盘上。由于PP的机械性能类似于通常由PU制成的实际贴装头基材和由PP制成的容器,故选择PP作为贴装头和标签样品的基材。所选配置中,贴装头保持静止,并且保证标签滑动测试期间在正常负载下处于期望接触压力,与在实际贴标系统中接近。

为了模拟实际贴标中的接触压力,采用赫兹分析(圆盘上的圆柱体)接触压力使负载可选择。本次试验中使用的用于计算接触压力的HDPE/HDPE对,HDPE的弹性模量和泊松比分别为1.7GPa [22]和0.4 [23]。 圆柱体与圆盘的接触形式如图2所示。矩形接触区域的1/2宽度b为:

其中F为施加载荷,E1和E2分别是上圆柱和下圆盘的弹性模量,nu;1和nu;2分别是泊松比。,R1和R2分别是上圆柱和下圆盘的半径。最大表面压力(Pmax)为:

其中L是接触长度。 表3显示计算的接触压力。

图3 (a)宏观测斜仪(CETR-UMT-2,Bruker),(b)和样品配置的示意图。 为了固定贴装头和标签样品,将它们分别安装到聚丙烯(PP)固定的上圆柱体和旋转的下PP盘上。

在数百千帕压力下,分别施加0.05、0.07和0.09N的载荷观察摩擦和磨损,这与贴标中的典型条件相当。施加0.5、2和 5 N的载荷,用于观察标签与贴装头可能被损坏或在标签上形成褶皱的极端条件下观察摩擦和磨损。通过比较测试对之间的耐磨性,在高负荷的极端条件下是可行的。与典型的标记条件一致,滑动速度为0.1~1m/s。 所有测试在环境气氛(2271℃和4575%RH)中重复至少3次。 滑动距离为1m时获得摩擦信号。 在本文中,施加负载为0.05、0.07和0.09N为低负载试验,施加负载0.5、2和5N为高负载试验。

表3

在具有各种载荷的HDPE对上计算的块状HDPE的最大表面压力

|

载荷(N) |

0.05 |

0.07 |

0.09 |

0.5 |

2 |

5 |

|

接触压力(KPa) |

520 |

610 |

690 |

1630 |

3260 |

5150 |

直径=19.1mm;宽=6.35mm;弹性模量=1.7GPa[22]; 泊松比=0.4 [23].

摩擦系数是摩擦力和施加的法向载荷之间的比值。 静摩擦系数是在物体运动开始之前存在的摩擦系数,动摩擦系数是在运动开始之后存在的摩擦系数。

图4。 表示静摩擦(摩擦信号的第一最大值)和动摩擦(第一最大值之后的摩擦信号的平均值)的代表性摩擦分布。

- 低负载试验

力传感器(DFM-0.5,Bruker)最大负载和最小载荷分别5N和0.5N。在负载试验中,使用0.05、0.07和0.09N的施加载荷时的滑动速度为0.1m/s。在速度试验中,使用0.1、

0.3和0.5m/s的滑动速度时的载荷为0.05N。

- 高负载试验

力传感器(DFM-2,Bruker)最大负载和最小载荷分别为20N和0.5N。在速度试验中,使用0.1,0.5和1m /s的滑动速度时的负载为0.5 N。滑动速度的范围扩大至1m/s以显示温度依赖性摩擦(稍后讨论)。 在负载试验,使用0.5,2和5N的施加载荷时的滑动速度为0.1m/s。 进行其他试验研究滑动速度和摩擦膜之间的关系。 通过在20秒

内在0.5N下将滑动速度从0改变增加至1m/s,观察滑动速度和摩擦之间的直接关系。

在0.01m/s的速度和0.5、2和5N的施加载荷下测量静摩擦。选择0.01m/s的滑动速度以获得明显的静摩擦信号。

图4表示出了静摩擦和动态摩擦系数的代表性摩擦分布趋势。静摩擦从第一个最大摩擦信

全文共12720字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[145128],资料为PDF文档或Word文档,PDF文档可免费转换为Word