英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

自动切割机的速度控制

Carlos Machado1, Jaime Fonseca2 and Jose Mendes3

University of Minho

Dept. of Industrial Electronics

Campus dc Azurcni, Portugal

Phone: 351253510190, Fax: 351253510189

e-mail:{carlos.machado | jaime.fonseca | jose.mendes }@dei.uminho.pt

Addressee for correspondence

摘要

通常,自动切割机使用恒定的切割速度切割金属管或棒。在这种操作模式下,恒定的剔除速度与要切割的材料的不同轮廓相结合,将可变的切割力作用于锯上。这使得切割机通常设置在最恶劣的预期条件下,否则会导致锯和机器的过度磨损。此外,传统的切割机需要进行参数调整以便能够自动检测切割的完成。该项目将研究如何把控制算法应用于具有可变轮廓的金属管材或棒材的切割过程中,并在实际生产的切割机上实现使其商业化。此算法涉及实时切割控制和切割完成的自动检测。该算法可以在低成本的可编程逻辑控制器(PLC)中实现,不会显着增加机器成本,因此可在工业中应用。开发所有算法时都应考虑到与切割机操作有关的安全性问题,以防止损坏切割机本身。同样,所有与过程相关的相关参数都在个人计算机上使用OPC(对象链接和嵌入-用于过程控制)进行监控。

关键词:自动,速度控制,切割

1介绍

通常,自动切割机采用恒定切割速度模式。 这种操作模式是将恒定的切割速度与待切割材料的不同轮廓相结合,将可变的切割力施加到锯片上。这会导致切割机通常会在最坏的预期条件下进行设置,否则会导致锯和机器零件的过度磨损。

一方面,如果切割速度太高,那么,则锯和机器的部件的损坏都很高。另一方面,如果切割速度太慢,则切割时间会大大增加,从而降低了自动切割机的生产率。此外,传统的切割机需要调节限位开关的位置,以便自动检测工件何时完成切割。

这个方案开发并应用了不同的控制算法,通过减少切割时间并最大程度地延长锯和机器零件的使用寿命来优化切割过程。另外还开发了一种自动检测工件切割完成的新方法,因此不再需要限位开关或对其进行调节[1]。

图2:杆切割

图一:管切割

2说明

图1和图2分别为管和杆的剖面。如果要切割具有这种剖面的材料,假设必须通过线性锯进行切割,还显示了在特定位置必须去除的确切材料量。

去除的材料量与施加在锯上的所需力矩紧密相关。所需的切割力矩取决于管,杆或棒的轮廓,如图1和2所示。在图1中,所需的切削力矩在剖面的开头和结尾处较高,而不是在管道中部。在管道的中间区域,所需力矩为最小值,原因是在该区域,要去除的材料量最小。相反,当杆被切割时,因为必须去除更多的材料,所以在其中间区域所需的切割力矩最大。

图4:45°矩形管切割

图3:矩形管切割

矩形或正方形轮廓的切割(空心或不空心)的剔除力矩要求都大不相同。

在图3和图4中,两个不同的切割位置显示了相同的正方形剖面。上图还介绍了每个位置的切削力矩要求。在图3中,所需的切削扭矩有两个峰值,一个在切削开始时,另一个在切削结束时,而且中间区域的力矩要求低。在图4中,所需的切削力矩是恒定的。因此,材料的切割位置并不重要。实际上,图4所示为最佳恒速切削的位置。然而,由于切割机的机械限制以及切割所获得形状的要求,所以并不总是能够获得最佳的切削位置。

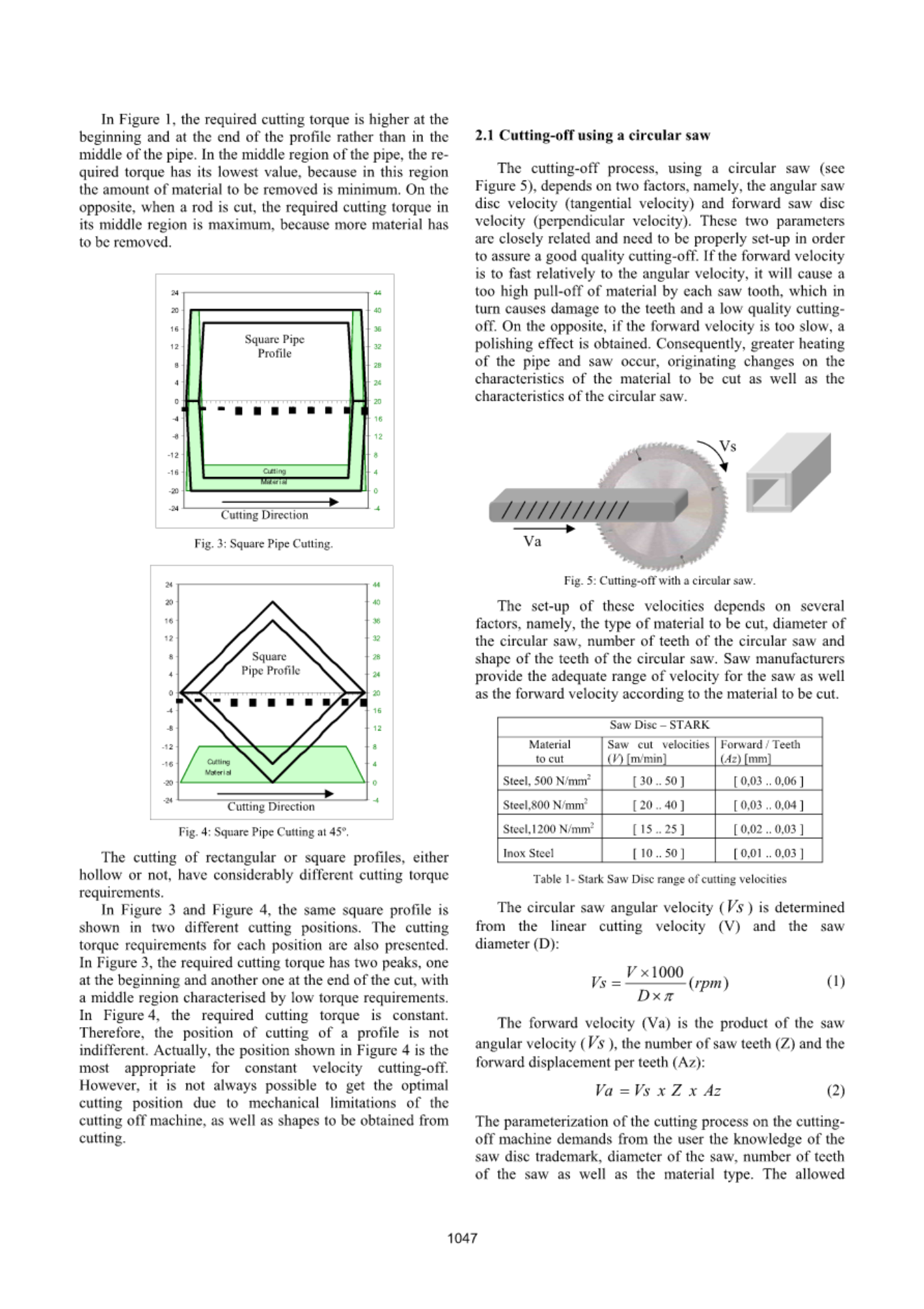

图5:圆锯切割

2.1 圆锯切割

使用圆锯的切割过程(见图5)取决于两个因素,即角锯盘速度(切向速度)和前锯盘速度(垂直速度)。这两个参数密切相关,需要正确设置以确保良好的切割质量。如果前进速度相对于角速度较快,则会导致每个锯齿对材料的切除量过高,进而对锯齿造成损坏并降低切割质量。相反,如果前进速度太慢,则会获得抛光效果。从而使管道和圆锯的发热更严重,使得待切割材料以及圆锯的特性发生变化。

这些速度的设置取决于几个因素,即待切割的材料的类型,圆锯的直径,圆锯的齿数和圆锯的齿形。锯片的制造商根据要切割的材料为锯片提供适当的速度范围以及前进速度。

|

锯片-STARK |

||

|

待切割 |

锯片切割速度 |

前进/齿 |

|

材料 |

(V)[m/min] |

(Az) [mm] |

|

钢, 500 N/mm2 |

[30..50] |

[0,03..0,06] |

|

钢,800 N/mm2 |

[20..40] |

[0,03..0,04] |

|

钢,1200 N/mm2 |

[15..25] |

[0.02..0,03] |

|

铬镍奥氏体钢 |

[10..50] |

[0,01..0,03] |

表1-Stark锯片的切割速度范围

圆锯的角速度()由线性切割速度(V)和锯直径(D)确定:

(1)

前进速度(Va)是锯角速度(Vs),锯齿数(Z)和每齿向前位移(Az)的乘积:

(2)

切割机上切割工艺的参数化用户需要了解锯盘铭牌,锯直径,锯齿数以及材料类型等切割机上切割工艺的参数。切割机的切削速度范围在由铭牌和切削材料组成的表格中可以得到。通过将锯片铭牌和要切割的材料相结合,确定了锯片角速度和前进速度的范围,从而确保切割过程在最佳条件下运行。

图6:自动化切割流程图

2.2自动化切割

自动化切割过程可以分为四个主要阶段:1)切割设置,2)切割开始,3)切割和4)切割完成。在第一阶段(切割设置)中,空转读取驱动锯片(Bee)的电机的切割力矩。此值用于后续阶段所需的动态阈值计算。该阶段非常重要,因为切削条件(例如机器温度)全天都会变化。第二阶段(切割开始)的目标是使切割过程平稳开始,即锯片和物料之间的初始接触需要在低速下进行。第三阶段由控制器(见图7)对切割材料进行自动速度控制,其负责连续调节锯的角速度和前进速度。最后,切断完成阶段的目标是自动检测材料何时完成切割,该过程与材料的剖面无关。

阶段的切换由两个动态阈值(切割控制阈值(Bcc)和切断完成阈值(Bfc)来实,阈值可由施加在驱动锯片的电机上的力矩计算得出。

锯片(Bs)施加的力矩使用低通滤波器进行过滤,可以消除锯片锯齿与待切割材料之间接触所产生的过大噪声。

当锯片过滤后的力矩大于切割控制阈值(Bcc)时,自动化切割就会从第二阶段切换到切割阶段。当锯片过滤后的力矩低于切割完成阈值(Bfc)至少一秒钟时,就会从切割阶段切换到最后阶段。

在第二阶段,从切割开始,根据所切割材料的类型将锯片的初始角速度和初始前进速度设置为锯片所允许速度范围的平均值。图7为切割机示意图。 该系统中用两个反馈回路来控制电动机速度。 使用PLC来控制切割调节器,使用锯片速度驱动器模拟输出来读取锯片的力矩。PC使用OPC从PLC获取过程主要变量。

图8:自动速度切割控制器

图1:切割系统图

2.3切割控制器

图8显示了此项目中的控制器模板,其中的“控制方法”框可以包含控制方法,例如PID,模糊控制器或其他控制策略[2,3]。该控制策略使用单个参考变量,因此会生成单个输出,该输出用于计算锯的角速度和前进速度。同时,控制器必须保证输出值始终保持在推荐值范围之内。

参考扭矩(B ref)允许调整切削类型,当参考扭矩较低时使用软/慢切削,而当参考扭矩较高时使用硬-快切削。

使用线性插值法计算平均角速度(Vs avg)和平均前进速度(Va avg)。这些平均速度用作初始输出值[4]。

将参考力矩与锯片过滤后的力矩之间的误差作为控制器的输入,并且根据所使用的控制方法生成输出。

3.切割模型

使用Matlab / Simulink开发圆管切割过程和切割控制器的模型。这些模型被用来验证控制方法并获得更多关于切断过程的知识。

该模型以锯片速度(Vs)和前进(Va)速度作为输入,并输出瞬时切割锯片力矩(Bs)。该模型需要知道管道的半径和厚度。如果厚度等于半径,那么我们可以模拟杆的切割。该模型还提供可用于终止仿真的输出(“STOP”输出)。

锯的切割速度必须始终为正,以获得正确的输出值。前进速度的输入可以为正或负。当输入为负值时锯的力矩输出为零。

图9给出了Simulink框图,该框图用于模拟切割控制器。在此图中,未实现用于检测切割开始和结束的算法。因此必须在“控制方法”块中插入要测试的控制器。饱和度值和平均速度已经提前算出。

3.1模拟

图9:切割控制器的MatLab / Simulink模型

使用上面介绍的模型,以始终相同的仿真参数进行了几次仿真。进行了半径为110mm,壁厚为10mm的管道切割操作的模拟,其结果在本文中进行了介绍。这些模拟的主要目的是分析切削时间和所施加在锯上的力矩。锯力矩的最大值非常重要,因为它可以确定最佳的控制器。该模拟适用于理想锯齿力矩为120 Nm士20%的机器。

3.2等速切割

传统的切割控制在开环模式下执行。这些切割以预定的恒定速度进行。因此,所施加的锯力矩变化取决于形状,位置和待去除的材料[9]。

在该模拟中,锯齿扭矩最大值在185.2 Nm以上,但是大多数时间锯齿扭矩的值都非常低,约为100 Nm。该切割时间约为17.5秒。

3.3比例切割控制器

使用比例控制器(见图9),可以看到锯切速度和前进速度的变化。当锯齿速度达到饱和时,在120Km的参考力矩下,最大锯齿力矩为140Nm。在这种情况下,切割时间约为14.2秒。因此,获得了具有较小的最大锯齿转矩的快速切割。

图9:比例切割控制器(ref=120N.m)

3.4 PI切割控制器

图10中显示了使用PI控制器的参考结果,该参考力矩为120 Nm,切割时间约为13.3秒。即使在锯切速度达到饱和时,控制器也可以通过进一步增加前进速度来跟踪参考值。 该调整是控制器的PI集成部分的结果。

3.5模糊切割控制器

使用模糊控制器需要实现软启动。该实验效果非常好,切割时间减少到了13.2秒(见图10)。

图10:模糊切割控制器(ref=120N.m)

3.6仿真结果

在表2中比较了不同模拟的相关结果。从控制器的类型上来看,在闭环中获得的结果总是好于在开环获得的结果。实际上,采用闭环可以减少约30%的切割时间。也可以通过控制切割模式的硬度和柔软度来获得不同的结果。

参考转矩越高,切削时间越短, 但与此同时机器和锯会遭受更大的磨损。

通过累积的错误可以确定要采用的最佳控制器。但是,对执行器的限制可能会降低控制器的性能。因此,必须根据锯齿扭矩的最大值选择一种控制方法。

|

控制器 |

最大锯力矩(N.m) |

切割时间(s) |

|

恒定速度 (无控制器) |

185 |

17.5' |

|

比例控制器 |

139 |

14.2' |

|

PI控制器 |

132 |

13.3' |

|

模糊控制器 |

145 |

13.2' |

表 2- 控制器使用结果

4实验结果

通过模拟工业环境中自动切割循环机器的工作获得了实验结果。

该实验使用OPC服务器进行过程监视,此服务器可以将PLC连接到能够运行Labview程序的个人计算机PC中(图12)。在监控系统中,我们可以看到锯齿扭矩的瞬时值和历史值,以及锯齿速度和前进速度。将从最终输出和输入寄存器中获得的PLC值导出,以便调试PLC计算并减少传

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239828],资料为PDF文档或Word文档,PDF文档可免费转换为Word