英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

木塑复合型材挤压模具的设计与优化

N.D. Gonccedil;alves,1P.Teixeira,1L.L. Ferras,1 A.M. Afonso, 2J.M. Nobrega,1O.S. Carneiro1

1聚合物和复合材料研究所, 米尼奥大学, 阿苏伦校园, 4800-058吉马良斯, 葡萄牙

2运输现象研究中心, 波尔图大学工程学院, 罗伯托弗里亚斯博士, 4200-465 波尔图, 葡萄牙

本文对木塑复合材料(WPC)贴面型材挤压模具的优化设计进行了研究。在数值工具的帮助下进行了优化,更准确地说,是通过求解控制这种流动的连续性和动量守恒方程来实现的,并旨在适当地平衡挤出模头流道出口处的流动分布。为了捕捉材料的流变特性,我们使用了伯德-卡劳模型,该模型的参数是从流变试验中收集的(剪切粘度对剪切速率)实验数据的拟合中获得的。为了产生平衡的输出流量,通过调节流道平行区横截面不同区域的流量限制,进行了几次数值试验。将模拟结果与实验结果进行了比较,并获得了极好的定性一致性,以这种方式实现了输出流的良好平衡,并强调了使用数值工具辅助型材挤压模具设计的优势。 POLYM.ENG.SCI., 55:1849-1855, 2015.copy; 2014 塑料工程师协会

引言

在塑料工业中,挤压工艺是生产恒定截面产品(如型材)的最合适的加工技术。由于新的和高要求的应用的出现,越来越复杂的型材被考虑用于生产。这些剖面通常包括由不同厚度的截面组成的复杂部分,这自然会促进不平衡流动。这种复杂性要求在模具设计过程中有很高的专业知识,以减少获得均匀流量分布所需的试验次数,这些试验通常是通过实验进行的。因此,这个设计优化阶段通常依赖于设计者的知识和经验的试错过程,既费时又耗材料。

在文献中可以找到的一些最相关的研究简要描述如下:Hurez等人[1]开发了一种用于型材挤压模具的设计程序(网络方法和横截面方法的混合)。这是基于流动相反问题的解决,通过从模具轮廓的知识中找到促进模具出口部分平衡流动分布的通道拓扑。他们将该方法应用于多通道模具的流量平衡,发现该方法在所有考虑的情况下都表现良好。chen等人[2] 利用幂律流变模型,使用田口方法研究了材料、模具几何形状和加工条件对衣架型模具优化的影响。Na和Lee[3]通过用基于有限元方法的数值代码进行模拟并使用反问题解决策略进行优化,来实现聚合物挤压模具的形状优化。寻找最优解的问题被表述为二次优化问题。Yu和Liu[4]开发了一种基于润滑近似的简单数值方法,用于线性锥形衣架模具的优化。为了验证他们的结果,他们使用了完整几何的三维有限元模拟,并发现了良好的一致性。Ulysse[5]使用分析灵敏度和数学编程技术来确定最佳轴承长度,以在2D双出口基准问题中实现均匀的模具出口流量。分析是等温的,幂律模型被用作本构方程,但是后来,该设计模型被扩展到包括温度分布计算,并且热效应被引入分析灵敏度公式[6]。

最近,Carneiro等人[7]提出了一种基于数值方法的通用优化方法,此方法可以处理流变缺陷、输出流量平衡和热分解。Michaeli等人[8,9]提出了一种基于进化策略算法、网络理论和遗传算法的方法。Nobrega等人和Carneiro等人[10-12]发表了一系列的文章,其中他们使用基于有限体积法(FVM)的数值代码获得的模拟来优化挤压模头流动通道的几何形状。他们的方法是自动的,并且可以使用基于模具平行区长度或厚度优化的两种替代设计策略来实施。这些方法的主要限制与所采用的基于结构化网格的数值建模代码有关,因此限制了可以研究的几何范围。spury等人[13]提出了一种类似于这项研究中使用的优化方法(一种基于数值的试错法)。他们的研究方向是优化生产工字形木塑复合材料型材的挤压模具。他们使用了数值方法(基于有限元方法的数值代码)和实验验证,表明这种组合可以产生可接受的质量分布。

Elgeti等人[14]开发了一种基于数值形状优化的新设计方法,以狭缝轮廓和地板踢脚板为例,显示出设计每个新模具所需的实验数量显著减少。

在这项研究中,最近开发的基于有限体积法,可处理非结构网格的数值模拟程序[15],用于优化生产木塑型材的挤压模具设计,并提供其实验评估。在设计过程中,在流道出口获得的流量分配结果用于指导随后的数值试验中进行的几何修改。每个单独试验的质量通过作者[10]先前提出的目标函数来量化。

本文的其余部分结构如下。在“数字代码”中,我们简要描述了数字代码,在“几何和实验装置”部分,描述了轮廓的几何结构、实验装置和木塑复合材料的流变特性。在“优化方法”一节中,对优化方法进行了简要说明。在“结果和讨论”部分,我们讨论所获得的结果,文章以“结论”部分的主要结论结束。

数字代码

这项研究中考虑的等温和不可压缩流体流动是由连续性和动力决定的,

=0 (1)

= (2)

方程中?是流体密度,t是时间,是第i个速度分量,p是压力。粘度?是一个剪切速率的函数(),遵循伯德-卡劳本构方程,

(3)

其中是零剪切速率粘度,是高剪切速率下的粘度,?是特征时间,n是幂律指数。

正如Goncalves等人所述,控制方程使用有限体积法离散化,使用一个简单的程序。[15],并且使用基于迭代的算法来求解得到的方程组。对于边界条件,我们假设壁面无滑移速度(u=0),入口速度已知,必要时适当平面对称,流道出口为零法向梯度。

几何和实验装置

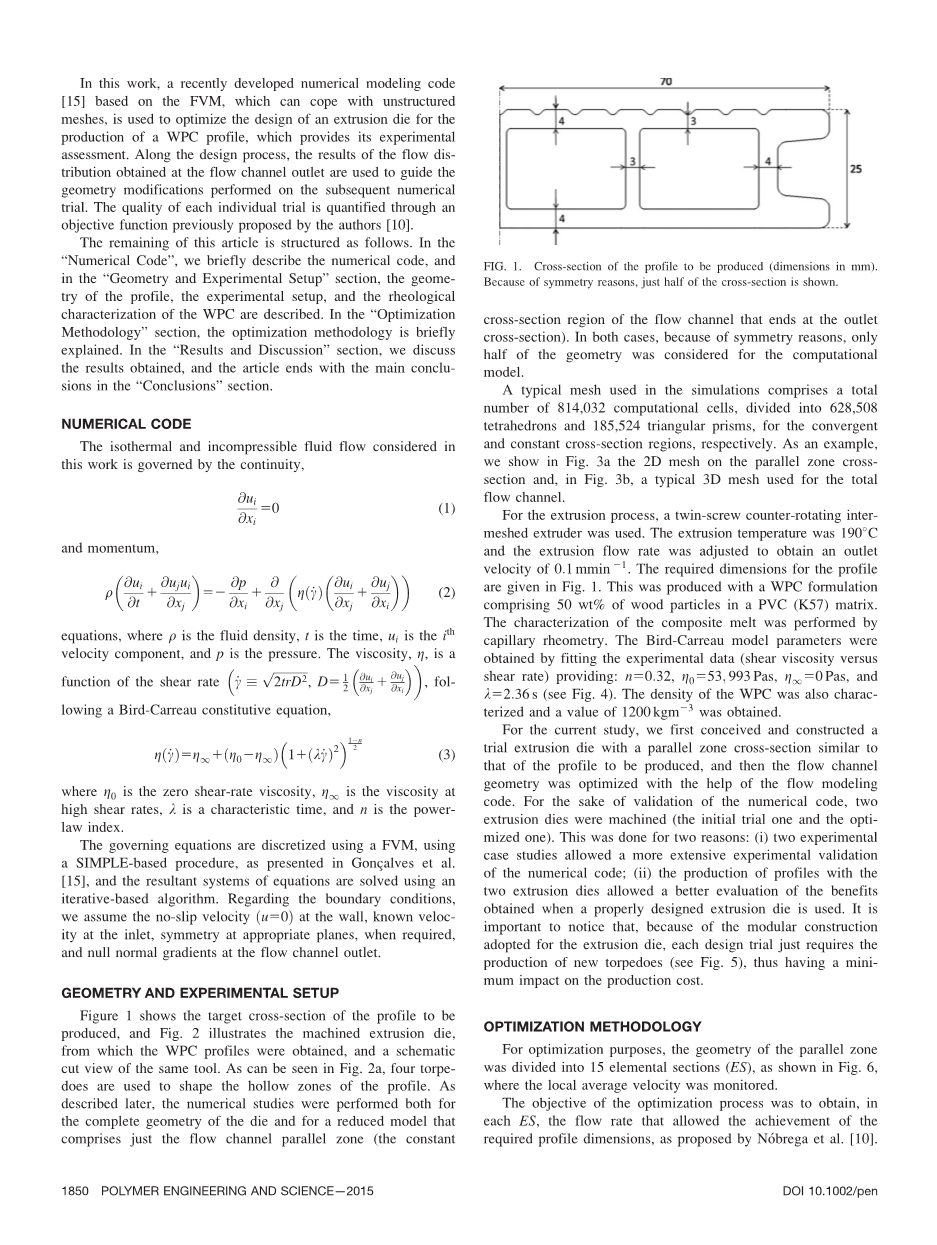

图1显示了将要生产的型材的目标截面,图2显示了获得木塑复合型材的经过加工的挤压模具,以及同一工具的示意性剖视图。从图2a中可以看出,四个鱼雷被用于成形型材的中空区域。如后所述,对模具的完整几何形状和包括流道平行区(终止于出口横截面的流道的恒定横截面区域)的简化模型进行了数值研究。在这两种情况下,由于对称性的原因,计算模型只考虑了几何图形的一半。

图1所示,待生产型材的横截面(单位为毫米)。由于对称的原因,只显示了横截面的一半。

在模拟中使用的一个典型网格包括总共814,032个计算单元,分为628,508个四面体和185,524个三角形棱柱,用于相交和恒定横截面区域。作为例子,我们在图3a中展示出了平行区域横截面上的2D网格,并且在图3b中展示出了用于总流动通道的典型3D网格。

在挤压过程中,使用了双螺杆反向旋转的内啮合挤出机。挤出温度为190℃,调节挤出流速以获得0.1m/min的出口速度。图1给出了型材所需的尺寸。这是在聚氯乙烯(K57)基质中包含50%重量木材颗粒的木塑复合材料配方生产的。通过毛细管流变仪对复合熔体进行表征。通过对实验数据(剪切粘度与剪切速率)的拟合得到伯德-卡劳模型参数:n=0.32,,,?=2.36s(见图4)。还对木塑复合材料的密度进行了表征,并获得了1200的值。

在当前的研究中,我们首先构思并构建了一个试验挤出模具,该模具具有与待生产型材相似的平行区域横截面,然后借助于流动建模程序优化了流道几何形状。为了验证数值程序,加工了两个挤压模具(初始试验模具和优化模具)。这样做有两个原因:(1)两个实验案例研究允许对数字程序进行更广泛的实验验证;(ii)使用两个挤压模具生产型材,可以更好地评估使用正确设计的挤压模具所获得的益处。值得注意的是,由于挤压模具采用了模块化结构,每个设计试验只需要生产新的鱼雷(见图5),因此对生产成本的影响极小。

优化方法学

为了优化的目的,平行区域的几何形状被分成15个基本部分(es),如图6所示,并监测各部分的平均速度。

(a) (b)

图2。用于生产木塑型材的挤压模具的初始试验几何形状:(a)实际生产工具和(b)工具几何形状的剖视图。

优化过程的目标是在每个基本部分中获得允许实现所需轮廓尺寸的流速,如Nobrega等人提议的那样[10]。这种类型的方法,即所谓的厚度优化策略,产生了对加工条件的变化不太敏感的挤压模具,主要是因为流动可以在模具区中达到完全发展的状态。为此,通过改变鱼雷横截面的尺寸来修改平行区域的几何形状(图6),因而,没有修改流道的外部轮廓。如前所述,该程序允许降低每个试验模具的制造成本。

为了指导对几何形状进行修改以改善流量分配,使用了以下目标函数[10]:

(4)

其中是ES(基本部分)的数量,是从的实际模拟中获得的体积流量,而是的目标流速,是所需的面积,A是剖面所需的总横截面面积。用这种方法定义,比值是对全球贡献的权重。该总是正的,并且随着流量分布的改善而趋于零。如果在所有ES中达到的局部流速()等于所需值(),则该值为零;因此,对于一个特定的试验几何,由给出的每个基本部分(ES)对总目标函数的贡献的计算,确定对贡献最大的ESs,从而确定在随后的试验中应该修改基本部分。

(a)

(b)

图3。模拟中使用的网格:(a)平行区域的前视图(PZ);(b)流动通道的典型三维视图(ED)。由于对称性的原因,只有一半的流道被建模。

图4,毛细管流变仪测得的木塑材料流动曲线。

图5,挤压模具鱼雷的几何形状。

图6。将平行区域横截面划分为基本截面和几何参数。

为了确定设计程序,我们比较了在模拟完整的挤压模头流道(ED)时获得的流速分布,以及对应于简化模型的流速分布,简化模型仅限于平行区域(PZ)。图7中绘制的结果显示只发现了很小的差异。这是因为平行区域足够长,可以实现几乎完全发展的流动。这一事实,加上流动通道模型所需的苛刻的计算时间(超过9小时),导致决定将研究限制在平行区域模型,这需要大约3小时35分钟的计算。

设计方法中采用的迭代程序可以描述如下:

1.用数值模拟代码获得的结果允许计算各个基本部分的值和全部。然后,然后,选择比率/具有最高值的ESs进行修改。通过这样做,我们选择了对偏离期望流量分布影响最大的ESs。因为采用的设计方法是迭代的,所以不需要同时在所有的基本部分中进行修改。

2.对于每个选定的基本部分,都标识出要对局部厚度进行修改的符号。因此,当局部流速(低于所需的流速()时,通道的厚度增加,反之亦然。

3.第三步是校正几何图形。所用的可调几何参数是,和i (见图6),因此每个试验由三个变量定义。需要注意的是,的尺寸应保持不变,因为这会影响和上的流量,正如后面将要显示的,它们是最容易产生问题的。为了便于鱼雷的加工,在一些基本部分(例如ES2和ES4)中进行的修改应该保持一致。

图7,通过两种计算模型获得的计算流量()和所需流量()之间的比率:全流道(ED)和平行流道(PZ)。

重复该过程,直到达到可接受的平衡流量分配。

结果和讨论

如前所述,第一试验模具[图8(试验1)]流动通道的出口尺寸是型材轮廓(图1)所需的尺寸。

用这种初始几何形状获得的数值结果[图9(试验1)]表明,出口处的流量分布明显不平衡,在流量限制较低的部分流速较高。

图8,沿着优化过程对模具平行区域横截面进行几何修改(之前的试验几何显示为虚线)。

图9,沿优化过程的流道出口速度分布的演变,是横截面平均速度。

图10,在五个试验中,分别对不同的基本部分进行了和的绘图。还提供了在试验5模具获得的WPC轮廓上测量的值(试验5试验。)。基本部分按降序排列。

在图10b中可以获得类似的信息,其中可以看到的比率大约为3,这表明这些基本部分中的流速大约比要求的高三倍。分析图10a中的比值,可以看出对目标函数值贡献最大的ESs是前面提到的. 因此,影响这些ESs中流动的几何形状变化被认为是降低值的最有效方法。

图11,全局目标函数沿优化过程的演化。

为了降低最有问题的ESs的流速,通过设置毫米[图8(试验2),增加了剩余ESs的尺寸(图6)。通过这些修改,在图10b中可以看到,在中的流量比接近它们各自的目标值。

在试验2中,具有较高的值的新组ESs为 (见图10a)。在该试验中,在和中流速大于1,在和中小于1(见图10b)。因此,对于随后的几何形状,通过设置mm来测试和厚度的增加,如图8所示(试验3)。

(a) (b)

图12,在实验运行期间产生的轮廓:(a)初始试验几何形状(试验1);(b)优化的几何形状(试验5)。

新的模拟(试验3)揭示了比先前的模拟(试验2)更差的流动分布,促进了的增加(图11),在轮廓中心区域具有高流速[见图9(试验3)和图10b],更具体地在中.因为比率=大于1,对于这3个ESs,通过设置0.75mm[图8(试验4)]重新定义了之前的修改。这种修正导致了目标函数() (图11) 的额外减少,但仍然产生了稍微不平衡的流量分布[图9(试验4)和10a和b]。

从图10a的分析中,可以得出这样的结论,对的最高贡献现在来自,其中流速低于中的要求,而其余两个中的流速较高。解决这些问题的试验方案是稍微增加值(1毫米)[图8(试验5)]。对于这个新的试验几何形状,流量分布[图9(试验5)],流量比 (图10b)和 (图11)被额外改进。

从试验1-5中得到的速度等值线(图9)和 (图11)可以实现在设

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236997],资料为PDF文档或Word文档,PDF文档可免费转换为Word