英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

曲轴圆角滚压工艺的潜力

M. Cagri Cevik

FEV GmbH

Helmut Hochbein

Hegenscheidt-MFD

Martin Rebbert

FEV GmbH

摘要:

曲轴是承担交替提升应力的组成部分。本领域中为了保证加工可靠性,在施加滚压的过程中以经验考虑曲轴圆角滚压工艺的效果过于保守。这导致了曲轴的过早疲劳。然而,由于计算表面处理的压缩残余应力是一项艰巨的任务,耐久性的分析只能通过滚压效果的增加来精确考虑。因此,HEGENSCHEIDT-MFD,FEVMOTORENTECHNIK和内燃机(VKA)研究所合作进行圆角滚压现象处理。过程中的应用计算由测量和测试验证。计算残余应力后与FEV发动机虚拟计算的动态负载叠加。计算应用的是直列四缸汽油发动机的基础状态。结果表明,在材料为球墨铸铁的情况下,有效增加了安全系数比2.5因子。

引文:

Cevik,M.,Hochbein,H和Rebbert,M., “曲轴圆角轧制过程中的潜力”。 SAE内部。J. Engines 5(2):2012,DOI:10.4271/2012-01-0755。

介绍

作为发动机中央组件,曲轴直接影响了发动机力学性能、NVH特性,摩擦和成本。因此,曲轴的现代需求不能仅仅通过整个发动机的寿命的耐久度来总结。正在考虑的更高级的新要求可以概况为:

bull;小型轴承的直径,以保证低摩擦损失(较低的机械损失)

bull;低档材料和/或低成本的利用为了确保低费用的生产过程

bull;轻量化设计,达到低质量和质量惯性以保证燃油经济性

因为彼此规定的要求冲突,曲轴的优化布局是一项艰巨的任务。由于这一事实,曲轴后处理流程的重要性显著上升。主要的原因在于可以增加材料的耐久性而不改变材料类型或是组件的设计。曲轴主要是经过任何一个热处理,如如氮化或感应淬火;或机械表面处理,如

为圆角滚压过程。这个决定是通常根据材料的类型,生产批次大小和抗疲劳和磨损的强度和硬度的要求。一个热处理和随后的机械表面处理也是可能的,但不常见。

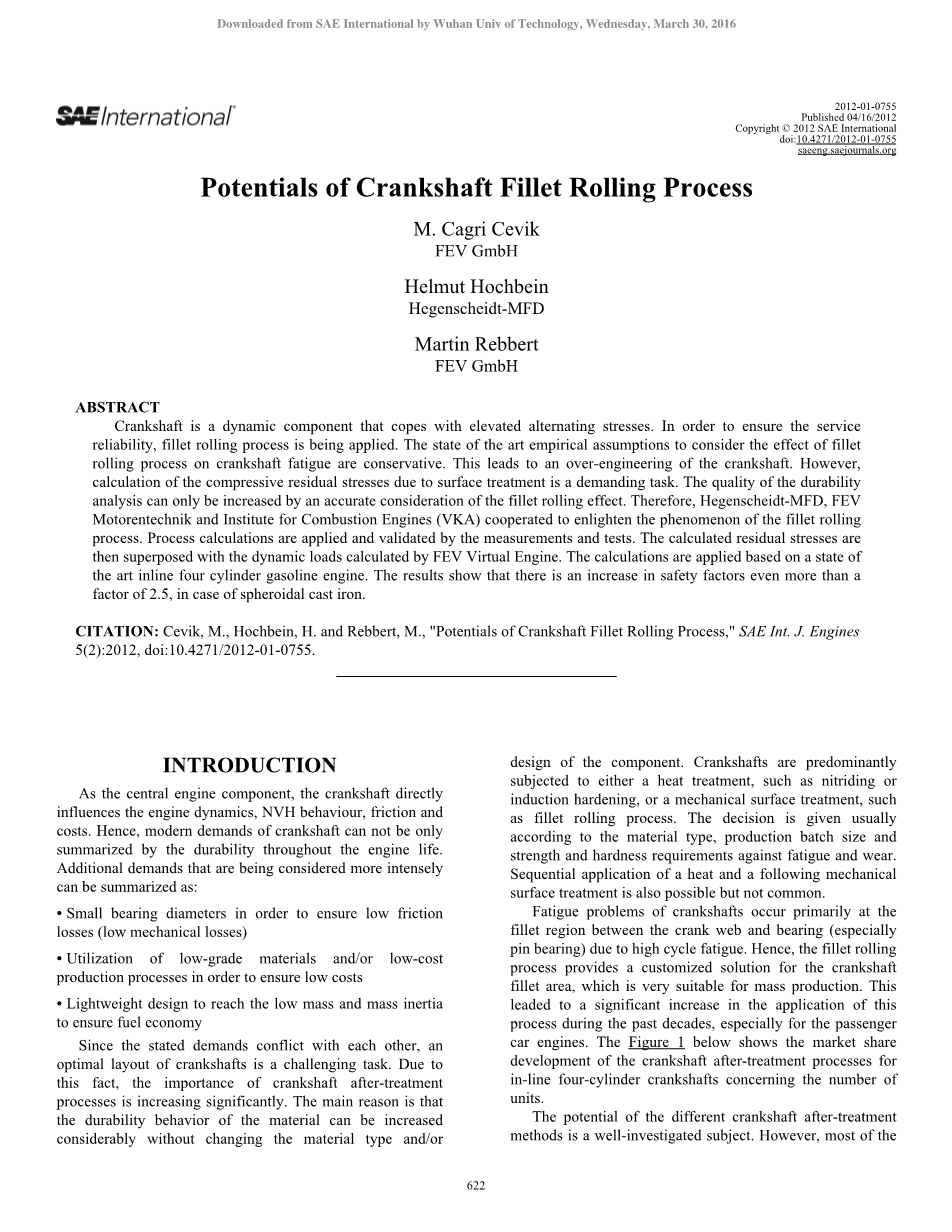

曲轴的疲劳问题主要发生在曲臂与轴承之间圆角区域(特别是销轴承)。因此,滚压方法提供了曲轴上圆角区的定制解决方案,这非常适合大规模生产。在过去几十年期间,这个方法有了一个显著的增加,特别是对乘用汽车发动机。在下面的图1中显示了市场占有率。

渗氮处理

热处理

圆角滚压

市场占有率

图1直列四缸曲轴的市场份额发展

不同曲轴的潜在处理方法是一个精心研究的主题。然而,当前调查的结果看大多数使用估算的电位组分脉冲试验[1],[2],[3],[4]。另一种方法是通过计算机应用有限元法(FEM)模拟处理。由于高微结构的影响的相互作用的和复杂性,热处理工艺的模拟要求非常高且耐力评估的可靠性是相当低的。然而,机械处理过程的仿真,如滚压,是较不复杂的,因为它不是热依赖和工艺边界条件所以是易于进行建模在有限元中分析的。因此,在本文中的圆角的电位轧制过程中,不仅由组件脉冲证明测试,而且还有有限元分析的帮助。这种方法没有原型曲轴发展到了在概念上适用的阶段。

圆角滚压工艺

轧制过程是预先施加压力到通过枢轴转动可变形的表面,以便表面层产生接触压力,以增加疲劳强度。曲轴圆角对于乘用车曲轴通常是最关键的区域,该过程被称为圆角滚压[5]。第一步从车床派生出的机器在滚压中夹紧曲轴,图2-A中所示。在下面的步骤中,辊头由液压夹紧同时向每个引脚和主轴承(见图2-b)中。在一侧,二圆角辊与每个圆角接合。在相反侧,为了使力流动所述支承辊在整个轴承表面接触。每个辊子具有相同的合适的轮廓,具有比曲轴圆角半径更小的半径,限定通常是在为35°角压到圆角。该圆角通常被卷起沿360°的圆周12次。每一个辊子是由高强度粉末冶金钢制作具有67-68洛氏硬度,可以加工高达5000个曲轴。最后一步,这种曲轴由于圆角滚压而整体变形,,通过适当的滚动补偿具体圆角,以保证曲轴绕其旋转轴线旋转的平稳运行。这一步骤不会导致疲劳强度任何改变[6]。

该方法的有效性取决于机器上参数(轧制力,轧制角度,周期等),几何参数(尺寸曲轴,圆角半径和滚子的几何形状)和材料参数(弹性模量,产率,拉伸强度和材料的抗压强度)。圆角轧制略长而弯曲的曲轴,弯曲可以通过辊矫直进行修正。此外,硬化限于轴承的圆角可能需要一个额外硬化步骤用于轴承面。然而,良好的适应性批量生产,快速加工,经济能耗,高再现性,可靠性和简单的程序导致了乘用车发动机市场份额显着的增加的,如图1所示。该方法可以实现残余高穿透深度达5毫米的应力和非常低的约1微米的表面粗糙度。此外,滚压是增加疲劳强度最有效的方法,尤其是对于铸铁。钢由于其较低的平均应力灵敏度,疲劳强度相比铸铁呈现出一个较低的增加。

托辊

滚子导轨

曲轴

圆角辊

图2.a)在圆角滚压机直列四缸曲轴,B)的圆角滚压工艺示意图

滚压工艺对疲劳性能的影响

疲劳强度在圆角滚压应用后有了较大提升的原因有[7],[8],[9],[10]:

bull;在圆角压缩残余应力的影响下通过塑性变形对疲劳性能的改善

由I型(模式I)中的压缩引起的残余应力(sigma;E)最大强度(Sigma;W)也被称为宏残余应力,作为影响耐久强度(sigma;D)如下:

(Eq. 1)

其中,残余应力的灵敏度(ME)的计算公式为:

(Eq. 2)

bull;圆角表面层的加工硬化,这导致增加硬度和结构转变成马氏体

加工硬化,也被称为应变硬化或冷作,结果在增加硬度,产量,拉伸强度和通过在增加位错密度疲劳强度结构阻碍了其他的存在和运动错位的延性[11]。在奥氏体的情况下,微观结构中由在硬度额外增加,马氏体的形成可以被加剧,其中facecentered-立方奥氏体结构转变成bodycentered-立方马氏体。这种现象也被称为寒冷的表面硬化,并以较高的硬度结果提高拉伸强度,如公式3中给出[11]:

(Eq. 3)

因为这些效果可通过退火实现,一个可被取消的热处理应事先申请。

bull;通过平整表面提高粗糙度质量

粗糙度从0微米到1微米可能导致由于较高的疲劳强度萌生裂纹减少30%以上[12]。

前三个点是指疲劳的增加直到强度裂纹萌生(S-N曲线,直到裂缝启动),这对于曲轴是有效的,没有任何传播裂缝。然而,一旦裂纹萌生开始,曲轴一直持续到总伤害(S-N曲线操作直到彻底失败)。

bull;开裂的减速

一个附加的改进所用的“S-N达到曲线,直到彻底失败”,因为压缩残余应力可能沿渗透深度减速甚至停止裂纹扩展 [8]。根据线性

弹性断裂力学的方法[13]一条缝不传播,如果容许应力强度因子,KCl,一种低级比最大应力强度, Kmax,(式4)。该最大应力强度因子被计算为所有三个裂缝模式如等式5中,其中,sigma;是在每个方向的主应力,a为裂缝长度[16]。

(式4)

(式5)

模拟方法

选择隐式有限元模拟滚压过程,由于过程速度低(120r/分钟)

使得动态效应可以忽略。商业软件Abaqusreg;用于进行模拟。仿真的目的是准确的处理模型可接受的计算时间。因此,选择二分之一曲轴进行圆角滚压工艺计算。曲柄模型为数值离散型半曲柄。为了发现合适六面体和二阶四面体元素的造型,为了减少节点数目,辅材的上部离散化为一阶四面体元素,因为它是从足够远调查区域。图3展示了该过程圆角滚压工艺的计算。

边界条件的基础上确定的实在轧钢机的机器操作程序参数包括:

bull;基于几个参数定义过程力(FW),但主要是该材料的极限拉伸强度(sigma;UTS)。所需的Fw计算可以根据经验等式6,这也对视成分圆角半径(r),滚子半径(RR),径向半径(urol)和辊角度(alpha;R)的变形。

(式6)

bull;滚压角(alpha;R),其通常选择为35°,由于裂缝通常从这个角度的附近开始。使用在每个辊子中的(Frol)来计算基于所述圆角轧制过程中的力(FW)如下:

(式7)

bull;启动三个周期运行阶段的应用负荷曲线和循环次数,不断有六个满负荷周期和三斜降周期结束。该整个过程是在6秒内完成。

bull;滚筒和圆角半径,这是几何形状参数。

bull;圆角滚压后进行矫直过程过程由于应力低,升高的计算量是不考虑。

曲轴有限元模型的网格

曲 轴 的 选 择

直列四缸曲轴

边 界 条 件

结点应力

变形

塑化区

材料

装载

几何

仿 真 模 型

模 拟 结 果

图3.圆角滚压计算过程流程图

材质建模

用弹性的塑料材料制成模型是考虑在此过程中的高塑化程度。该

基准曲轴的材料是GJS700;因此,“铸铁可塑性”的模式被选定为材料模型。它是各向同性的模型,适用于单调加载。 它表现出在拉伸不同流动特性,并考虑以下影响压缩区[14]:

bull;拉压不同的屈服强度

bull;张力非弹性体积变化,但很少或根本没有无弹性

bull;在张力和压缩下不同硬化行为

因此,分别基于在张力和压缩,应力 - 应变曲线定义所述单轴拉伸和压缩试验。被假定为一弹性和塑性应变的组合物总应变速率如下:

(式8)

弹性应变是根据线性计算各向同性弹性(胡克定律),无论是紧张和压缩都如下:

(式9)

塑性变形始于屈服点。由于屈服假定张力由最大主压力控制,假设与压力无关,由偏应力单独控制[14]。塑性应变被定义为垂直于流动电位G,如下所示:

(式10)

压缩力Gc,张力Gt。流动电位可以被定义为(参考[14]“铸铁可塑性”用于进一步详细信息):

(式11)

(式12)

因此,在拉伸区的流势形成椭圆形,这导致非弹性体积变化。然而,在压缩区的流势形成了米塞斯直线,这将导致在没有非弹性体积变化。该交替的材料的加载可能导致硬化或该材料的松弛。这一现象是描述“准各向同性”和运动硬化模型[14]。

仿真结果&验证

计算结果被进一步用于疲劳的评估程序和验证残留压应力,变形角振幅和曲柄网络挠度值。图4显示所计算出的沿着圆角深度残余压应力。该结果从x-z对称平面的一半提取。利用“冯米塞斯屈服准则”

对残余应力的计算,应力多轴向应力状态的部件可以高于压缩屈服强度。在压应力快速下降后0.5毫米深度渗透观察。

残余应力

穿透深度

图4. 在35°平面压缩残余的比较 [18]

在施加无残余应力测量,由于高昂成本有波动的结果。然而,在文献调查圆角卷曲柄的残余应力测量已经完成。米肖等 [15]应用了X射线衍射法,4毫米的深度和测量最大1000兆帕在0.25 mm深度压应力。伍德克和迪芬巴赫[16]同时使用X射线和中子衍射方法,一

42CrMo4曲轴达4毫米深的圆角半径和测得的最大残余压应力1400兆帕在1毫米深度。根据文献调查,应力计算幅度被认为是合理的。

3个曲轴分别进行圆角轧制和所得失真测量。最大圆角半径变形的测定与仿真模型进行比较,如图5所示。不同圆角之间的测量误差公差标记为灰色。计算圆角变形在测量公差范围内。

此外,每个曲柄的偏转是销轴承圆角滚压加工后测量。这是通过测量在两织物之间的距离,如图6所示。考虑到相同的测量点在有限元模型中评估的挠度值。在该网点的偏转增加重叠区域,其滚动在图6底部中心(BC)略有下降。在不加鉴别的顶部轧制过程中观察偏转

中心(TC)区域由于该区域的失真引起通过曲柄轴中心线偏转的网络。

然而,TC区域推出力的一半在满负荷相位施加到BC区域。这个也有助于维持压缩残余应力在BC地区。网络失真的稳定可见第8循环滚动,这表示圆角塑化没有额外的发生。这与在该圆角压延加工中,由于减速阶段开始第9滚动周期之后。计算网络偏转振幅是在测量范围内的。

形变

半曲轴模型

测量

图5.验证径向圆角变形[18]

圆角半径

测量值

比较点

图6.验证曲臂偏转[18]

由于两个变形值进行验证与测量时,应力振幅与指定方法计算出的足够准确。然而,为了保证验证,组分

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147128],资料为PDF文档或Word文档,PDF文档可免费转换为Word