英语原文共 8 页

模流分析软件在注塑模具设计中的应用

摘 要

利用Moldflow软件对汽车内饰卡扣注塑模腔内塑料熔体的充型过程进行了模拟。在此工作中获得了最佳的浇口位置,保证了产品的完全充填。并对塑料制品的浇口位置和浇口数量进行了优化设计。通过对浇口的对比分析,根据气穴和熔接线的分布,单浇口优于双浇口。合理的浇口数量和浇口位置保证了注塑模具的顺利工作,降低了生产成本。

关键词:Moldflow,注塑模具,最佳浇口位置,气穴,熔接线

- 简介

随着轻型机动车的发展,塑料制品在汽车上的应用越来越广泛,因此汽车内饰的质量正变得越来越重要。要想获得高质量的塑料产品,必须从优秀的产品设计、模具设计和注塑工艺入手。塑料制品的许多缺陷都与模具内的熔体流动有关,因此控制熔体流动的方法是优化注塑工艺的关键。传统的基于设计人员经验的模具设计很难设计出高质量的注塑模具[1]。随着CAE技术特别是Moldflow软件的发展,利用CAE软件对模具设计缺陷进行模拟分析,预测缺陷,提高模具测试成功率,降低产品成本,缩短开发周期[2]。本文利用Moldflow软件模拟了汽车内饰卡扣的浇口位置和浇口数量,借此获得最佳的注塑工艺。

- 注塑模具的计算机辅助工程理论

基于连续介质力学、流变学和传热理论的基本理论,建立了注射成型CAE的熔体流动和传热数学模型。填充过程被认为是粘性非等温不可压缩流动和传热过程。由于屈曲厚度远小于任何其它方向的尺寸,可以利用基于非等温非定常条件下的赫氏模型[3,4]来描述连续、动量和能量的过程。

连续方程,

=0

动量方程,

-(eta;)=0

-(eta;)=0

能量方程,

rho;Cp( mu; )=eta;gamma;2 K

gamma;=[()2 ()2]

- 浇口的类型和位置

浇口有多种类型,我们通常根据不同的产品选择合适的浇口。常见的浇口形式[5]有潜伏式浇口、边缘浇口、扇形浇口、直接浇口等。

在模具设计中,浇口位置按以下原则确定[6],浇口应在厚壁处打开;减小流动距离和熔接线长度,提高强度;考虑分子取向、塑料外观质量和排气质量等因素的影响。

- 注塑过程分析和模拟

在本研究中,我们以卡扣为例来说明整个优化过程。生产过程中使用的塑料材料是台湾PP,塑料产品的尺寸为77.47 mm times; 41.77 mm times; 41.74 mm。从该产品的形状可以看出,熔接线是不可避免的,因为它会影响产品的外观质量,更糟糕的是,熔接线会破坏产品的力学性能,因此应该尽可能地控制它。在这种情况下,我们使用两种方案来优化浇口的位置和数量,第一种方案采用单浇口,第二种方案采用双浇口。通过对两种方案进行比较,得到了较好的方案。

4.1 注塑成型工艺参数

使用Pro/E软件建立产品的三维模型(图1),保存为Stl格式,导入Moldflow软件。Moldflow软件中主要有三种网格类型[7],分别是Mid-plane、3D和Fusion。由于塑料的平均厚度较小,我们采用了表面网格(Fusion),并利用网格工具对网格缺陷进行了修正。最后,有限元网格模型如图2所示,该分析依据以下技术参数:模具表面温度为50 ℃,熔体温度230 ℃,其它采用仿真分析软件的默认设置。

图1. 卡扣建模

图2. 网格模型

4.2 浇口最佳位置分析

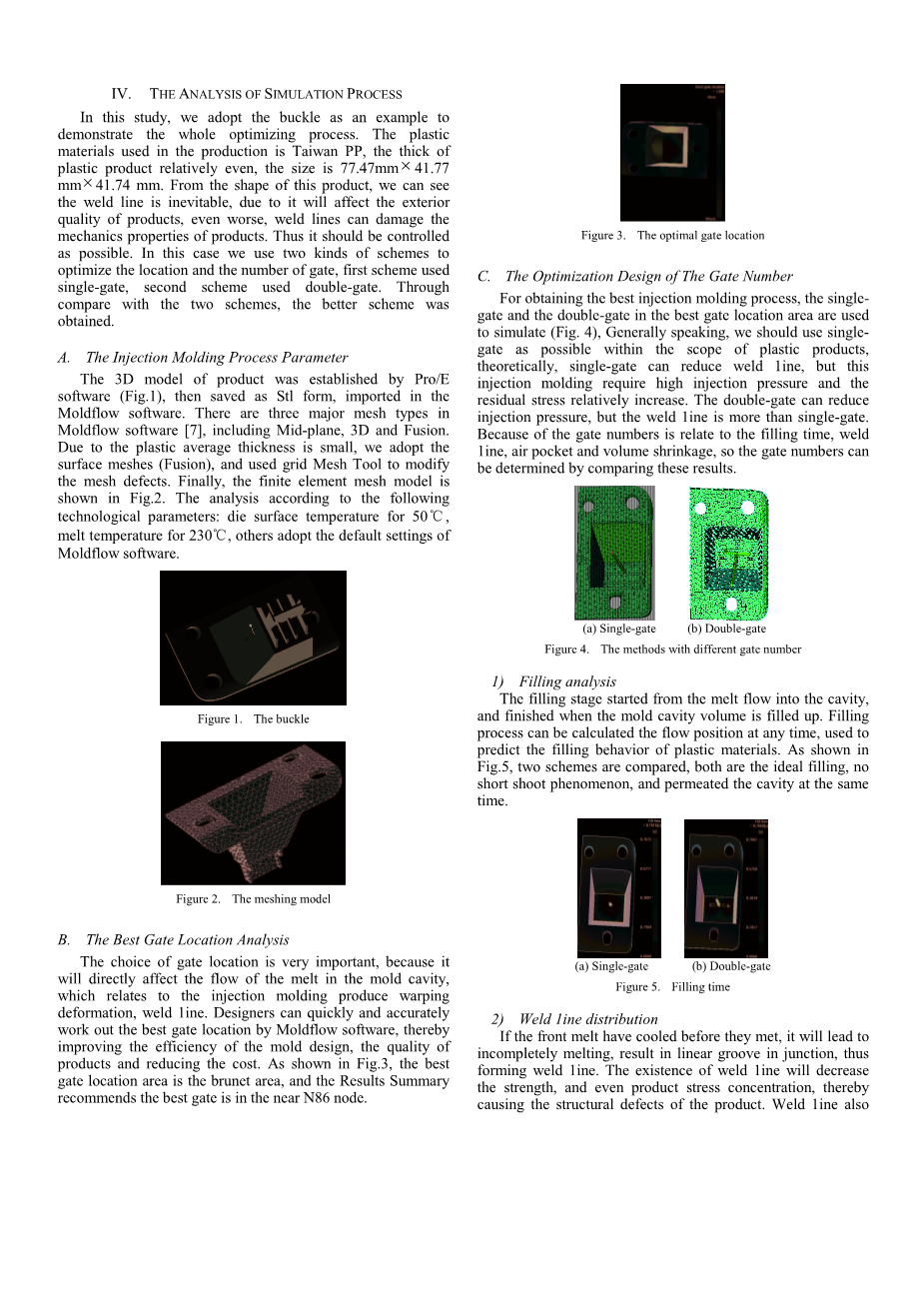

浇口位置的选择是非常重要的,因为它将直接影响熔体在模具型腔内的流动,这关系到注塑成型产生翘曲变形和熔接线。设计人员可以通过Moldflow软件快速准确地计算出浇口的最佳位置,从而提高模具设计的效率,提高产品质量,降低成本。如图3所示,最佳浇口位置区域为深色区域,结果汇总建议浇口的最佳位置在N86节点附近。

图3. 最佳浇口位置

4.3 浇口数量的优化设计

为了实现最佳的注塑过程,需要对最佳浇口未知区域内的单浇口和双浇口进行模拟(如图4)。一般来说,我们应该在塑料制品中尽可能地使用单浇口,从理论上讲,采用单浇口可以减小熔接线,但是这样就需要增大注塑压力,残余应力也会相应增加;双浇口可以降低注塑压力,但是熔接线较单浇口大。由于浇口数与填充时间、熔接线、气穴和体积收缩有关,因此可以通过比较这些结果来确定浇口数。

(a)单浇口 (b)双浇口

图4. 两种采用不同浇口数量的方法

4.3.1 填充分析

填充阶段从熔体流进定模型腔开始,充满模具的定模型腔后结束。在填充过程中可以随时计算流动位置,用于预测塑料材料的填充行为。如图5所示,对比两种方案,填充效果均比较理想,无短射现象,并且同时散布腔内。

(a)单浇口 (b)双浇口

图5. 填充时间

4.3.2 熔接线分布

如果熔体在接触前冷却,则会导致熔体的不完全熔化,导致接头出现线形坡口,从而形成熔接线。熔接线的存在会降低产品的强度,甚至产生产品应力集中的现象,从而造成产品的结构缺陷。熔接线还会使产品的表面质量不合格,所以应尽可能地对其进行控制。卡扣厚度均匀,但塑料制品有斜孔、凸台,塑料制品局部区域的厚度不均匀,这意味着熔接线是不可避免的。模具的浇注系统会影响型腔内部的温度场,从而影响熔接线的分布。如图6所示,单浇口的熔接线小于双浇口的熔接线。

(a)单浇口 (b)双浇口

图6. 熔接线

4.3.3 气穴分布

气穴又称困气或气孔,易发生在加强筋、凸台等厚度不均匀的区域,熔体在冷却凝固时会产生气穴或气孔。气穴的存在会产生短射和渗透不完全的现象,在产品表面形成缺陷,甚至留有浇注痕迹。图7为塑料制品中气穴的分布情况。可见,气穴主要分布在塑料制品的安装表面。气穴分布在边缘有利于排气,双浇口比单浇口存在更多的气穴。

(a)单浇口 (b)双浇口

图7. 气穴

4.3.4 体积收缩

塑料制品的体积收缩是否均匀直接影响翘曲变形。收缩不均匀会导致较大的翘曲变形,从而改变形状,这是塑料制品的常见缺陷。由于冷却系统设计合理,两种方案的最终翘曲变形在合理范围内,对质量影响不大。如图8所示,第一方案的最大和最小收缩分别为6.398%和0.1211%;第二种方案的最大和最小收缩率分别为6.565%和-0.0033%。因此双浇口的收缩比单浇口的收缩大。

通过对充型时间、熔接线、气穴和体积收缩率等方面的模流模拟分析,得出了第一种方案优于第二种方案的结论。所以塑料制品采用单浇口。

(a)单浇口 (b)双浇口

图8. 塑料制品的体积收缩

- 总结

本研究采用Moldflow软件对汽车内饰卡扣进行了模拟仿真。在此工作中获得了最佳的浇口位置,保证了产品的完全填充。通过浇口的对比分析,从气穴的分布、熔接线和体积收缩率来看,单浇口的设计方案优于双浇口。

随着CAE技术的发展,新产品开发周期和成本将大大缩短,注塑模具的质量将得到提高,为企业带来更好的经济效益。

参考文献

- H. D. Zhong, L. J. Xu, and Y. M. Deng, “Injection molding process design of thin-walled plastics products based on Moldflow flow analysis,” China Plastics Industry, vol. 33, pp. 32-34, November 2005.

- J. Liu, “Application of Moldflow technology in buckling analysis of plastic part,” Mould Industry, vol. 33, pp. 6-10, February 2008.

- C. Y. Zhan, and Y. F. Cen, “Study of melt flow in injection molding process,” Light Industry Machinery, vol. 24, pp. 26-29, June 2006.

- L. Z. Zhao, J. X. Liang, and M. J. Zhao, “Application of Moldflow in design of injection moulds for right lap supports in display boards,” China Plastics, vol. 23, pp. 87-91, October 2009.

- Y. Jiang, R. X. Xiao, and D. L. Yu, “Application of Moldflow in optimized design of injection molding gates,” China Plastics, vo. 23, pp. 64-67, October 2009.

- X. F. Liu, and J. G. Huang, “Optimum design of plastic injection mould gate based on Moldflow,” China Plastics Industry, vol. 35, pp. 36-38, December 2007.

- M. J. Wang, and L. F. Tang, “Optimal design to gate-location based on Moldflow,” Journal of Anhui University of Technology and Science, vol. 23, pp. 12-15, December 2008.

为使温度偏差最小化的注塑模具优化

摘 要

注塑模具制品的质量很大程度上受到模具冷却过程的影响。因此,在产品设计时必须首先优化模具的冷却水路,然后再进行详细的模具设计。在此基础上,人们提出了多种优化模具冷却水路的方法。在本文中,模具冷却水路的优化是通过一种被称为过程综合、自动化及设计优化(PIAnO)的商用过程综合和设计优化工具来实现的,该工具常用于汽车保险杠、仪表盘等大型汽车零部件的设计。冷却水道和折流管位于距产品表面等距的偏置剖面上。冷却水道和折流管的位置自动生成并被输入到模具冷却计算机辅助工程程序Autodesk Moldflow Insight 2010中。目标函数是模具表面温度与给定设计温度的偏差,而需要优化的设计变量为冷却水道和折流管的深度、距离和直径。为了进行更符合实际情况的分析,将压降和温降按照限定值来考虑,采用渐进二次响应面分析法进行优化。与初始设计相比,优化后的温度分布更加均匀,利用所提出的优化方法,可以以较低的成本得到较为满意的解决方案。

关键词:注塑模具,冷却水道,冷却分析,PQRSM,设计优化

- 简介

冷却阶段是注塑成型周期中最长的阶段。因此,减少周期时长最有效的方法就是减少冷却时间。冷却时间基本上是由产品厚度和模具温度决定的,这就造成了冷却时间的限制。如果在整个产品上模具的温度、厚度均匀,冷却时间就不需要过多的考虑;然而,不均匀的产品厚度和模具温度分布延长了整体的冷却时间,而较长的冷却时间意味着较差的温度均匀性,这将会导致产品的翘曲。对于大型产品来说这个问题更加严重,比如汽车保险杠和仪表盘,对于这类产品,温度均匀性成为了模具设计中最重要的因素。

我们开发了用于早期产品设计有效性检验的冷却水路自动优化程序。通常早期的产品设计通过翘曲分析进行检验,而没有冷却分析,这是因为假设模具温度是均匀的,这实际上是不正确的。为设计产品的冷却水路提供快速的优化方案能够帮助设计者对原有的设计进行修改。

利用冷却水道和折流管的直径和距离,以及从产品表面到冷却水道和折流管的深度等设计变量,可以实现使得产品温度偏差最小化的优化设计。采用商用计算机辅助工程(CAE)工具Autodesk Moldflow Insight进行冷却分析,我们成功地在比人工设计短得多的时间内获得了优化后的冷却水路。为了在实际模具设计中实现冷却水路的自动优化,在优化过程中考虑了压降极限和冷却剂温升等实际设计参数。

优化技术的性能可能受到响应时数字噪声的影响,为了在噪声数据存在的情况下找到有效的优化解决方案,我们通过应用一个基于回归的顺序近似优化程序来执行优化,这种方法被称为渐进二次响应面分析法(PQRSM),它是一种被称为过程综合、自动化及设计优化(PIAnO)的商用过程综合和设计优化工具的一部分。

图1. 用于优化产品的有限元模型

- 模型和通道配置

2.1 模型配置

用于优化和CAE分析的模型是一个汽车前保险杠(FB)。产品的尺寸为1800times;600 mm,元素的类型为三角形,模型中元素的数量大约为26000,平均宽高比为1.5。模型如图1所示。

2.2 冷却水道配置

用于制作汽车保险杠的注塑模具,其冷却水路通常设计成含有一个线形冷却水道的水平面,并且在线形冷却

资料编号:[4925]