英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

超声振动对电火花加工碳化钨硬质合金 (WC-Co) 工具的影响

Amir Abdullah amp; Mohammad R. Shabgard

摘要

本文讨论了铜质超声振动工具(US)的振动频率对电火花加工(EDM)钴基碳化钨硬质合金(WC-Co)加工特征的影响。我们发现,超声振动的工具(USVT) 在低放电电流,低脉冲倍下可以更有效地实现高的材料去除率(MRR)。一般情况下,表面粗糙度和刀具磨损率(TWR)增加时采用超声波振动。超声波振动的应用大大减少电弧和开放电路脉冲,对加工过程的稳定性有显著的提高。这项研究表明,虽然超声辅助可能会引起设定在加工中其它输入的参数不断变化,但仍然为加工碳化钨硬质合金工具提供最佳条件。

关键字:碳化钨硬质合金(WC-Co)电火花加工 材料去除率 表面粗糙度

刀具磨损率 超声辅助电火花加工 超声振动工具

主要符号

PEDM 纯电火花加工

US/EDM 超声辅助电火花加工

MRR 材料去除率 (mmsup3;/min)

Vu 超声辅助加工的材料体积去除率(mmsup3;/min)

Vc 无超声辅助加工的材料体积去除率(mm3/min)

M₁ 工件加工刀具加工前质量(g)

M₂ 工件加工刀具加工后质量(g)

rho; 密度(g/cm sup3;)

T 加工时间min)

TWR 刀具磨损率(%)

VT 工具体积去除率(mmsup3;/min)

VW 工件材料体积去除率(mm3/min)

I 声-电电流(A)

mu; 电荷载体流动率(m2/V.s)

Pa 声功率 (W)

L 相互作用长度(m)

nu; 相位速度(m/s)

1 引言

碳化钨硬质合金 (WC-Co) 是具有高机械强度的硬质材料。由于这些特性,钨硬质合金被广泛应用于制造业,尤其是在模具和冲压加工方面有着很好的应用前景。然而,这些特性使运用普通机械加工方法加工硬质合金非常困难和昂贵。为了克服所面对的技术困难,在加工过程中普遍运用电火花加工的特殊加工方法。

电火花加工是利用工具和工件两极间脉冲放电时局部瞬时产生的高温把金属腐蚀来对工件进行加工的一种方法[1]。每次放电电离两电极间最靠近电极粗糙度顶峰的一个很有限的区域并且产生局部等离子体汽泡桥通道,其中温度可高达 8000-10000℃[2]。这种等离子体压力估计达到几百巴(bar),并可以熔化和汽化两个电极[3]。脉冲结束后,放电电流停止,压力突然下降,造成过热的两极材料的表面上的热熔液体电介质爆炸,在电极表面上留下弹坑并抛出实心或空心的碎屑[1,3]。在电火花加工过程中,电极间没有直接的物理接触,加工工具与工件间没有机械力的传递,因此,这种方法可以应用于加工高硬度碳化钨硬质合金 (WC-Co)。如今,已经有几位研究人员研究了钨硬质合金电火花加工性能[4-11]。Zolotykh和Korobva[4]研究了加工率的影响因素,以及脉冲持续时间和脉冲能量参数对损伤层的性质和大小的影响。在他们的结论中,最佳工作条件是在高频率,低能量下进行短时间脉冲放电。Chetverikov和Foteev[5]发现随着钴含量的增加,工件和工具电极的侧隙的加工速度和平均尺寸增加了几个百分点。Gadalla和Tsai[6]报告采用电火花线切割WC-Co复合材料时,切削速率随钴含量的增加,以及碳化钨晶粒尺寸增大而增大。Verkhoturov等人[7]指出WC-Co的结构促使其选择性去除低熔点相,钴,从而导致沿相边界的颗粒间的断裂。Lee和Li[8,9]研究了电火花加工碳化钨硬质合金时,工艺参数对工件加工特性和表面完整性的影响。他们报道称在放电持续时间的所有值内,材料去除率随着放电电流的增加而增加,并且在加工表面有清晰的损伤层时趋于稳定。Yan 等人 [10]指出用运用铜工具电极加工硬质合金中的微孔时,必须使用工具正极。

WC的碳含量很高(6.13%wt)。另一方面,有些碳是游离的[11]。与此同时,电火花加工的的碳化钨复合材料中, WC 的一部分被离解成 W2C 和石墨[6,11]。公式如下:

2WC=W2C C

此外,钴基碳化钨的结构促使选择性地去除相对熔点更低的钴,在放电终止,当等离子体泡沫崩溃,随后形成冲击波,从而导致WC晶粒松动[6]。这些晶粒与碳凝聚和凝结,形成大颗粒并且聚集在放电间隙(工具和工件)之间,在工件表面堆积,从而容易产生电弧,使放电条件不稳,。这些因素将降低材料去除率并且严重损坏工件表面层。因此,有必要开发一种新的技术来克服这种现象。根据现有的研究表明,钢超声辅助电火花加工技术提高了放电特性 [12-16]。

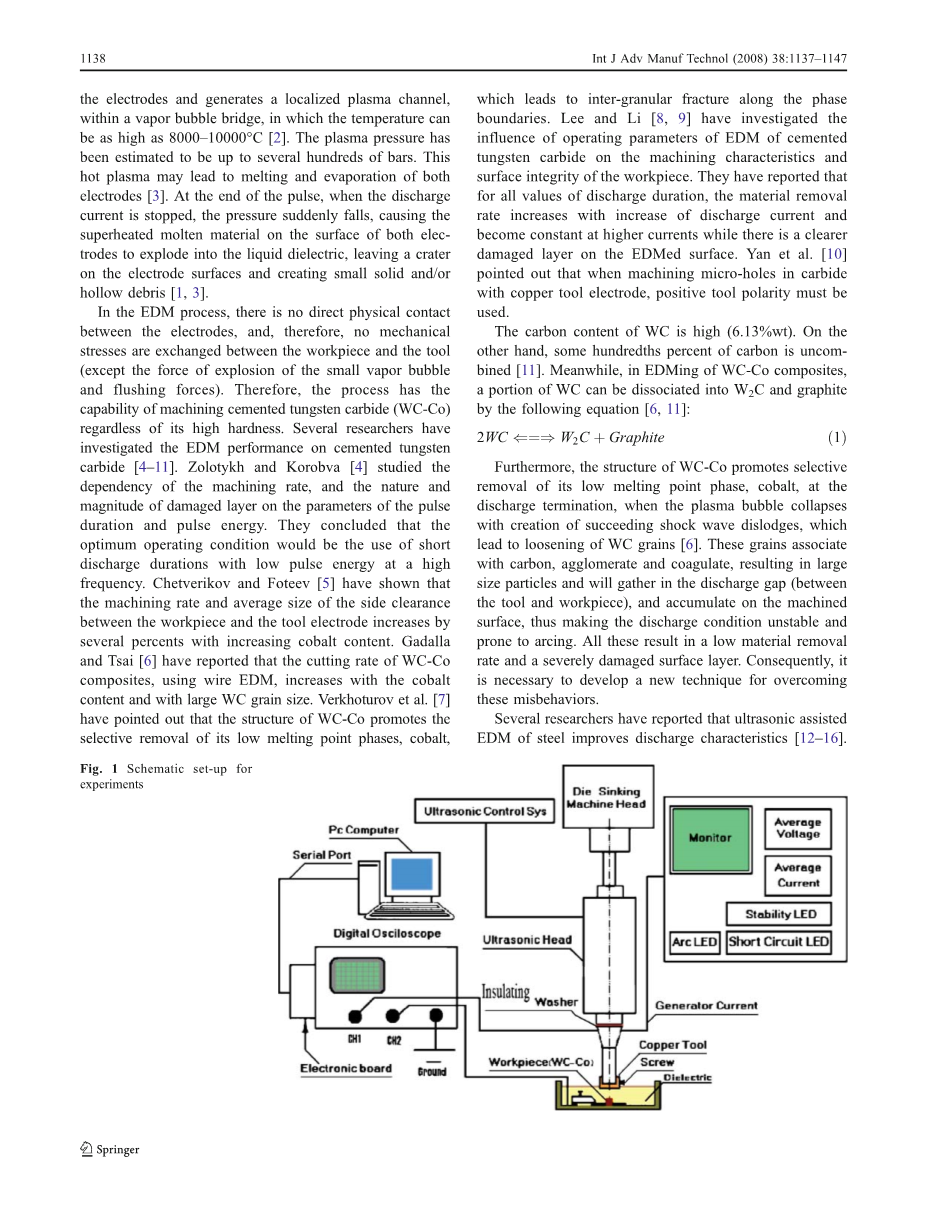

图 1 实验原理图

表 1 工件材料的性质

Kremer [12]报道,运用石墨工具合金钢的电火花加工中,超声振动可以显著提高放电效率。Murthy[13]表明,超声波辅助钢电火花加工可以大大减少处于非活跃状态的脉冲。Zhixin等人[14]报道,加工新型陶瓷材料时,超声波加工和电火花加工的组合可以提高材料去除率。Lin和Yan[15]指出电火花加工钛合金时,使用超声波工具振动,可以提高材料去除率并且消除再铸层。

目前的工作是进行超声工具振动对碳化钨硬质合金(WC-Co)电火花加工特性的影响的实验研究。有人指出,超声振动的工具中的应用大幅地提高了材料去除率,虽然它会导致更高的刀具磨损率和表面粗糙度。此外,结果表明,超声波振动的工具显着减少非活跃脉冲,提高了加工过程的稳定性。

2 实验装置以及过程

2.1 实验装置和设备

我们在在开模电火花加工机(deckel-de20加工中心)与ISO频繁脉冲发生器对接模式下加工进行了一系列的实验。设置最大工作放电电流为45A并且设置开路电压为 120、 150、 180 V,分别在有无超声波振动工具辅助的情况下将进行实验。在有超声波辅助的测试中,超声头(LABSONIC-1000L)被附加到电火花加工头。实验装置示意图见图 1。

压电换能器的输出功率范围的0-200W并且在25KHz的频率下运行。

电流表与火花隙串联,使所有的火花电流流过电流计来测量平均电流。电压表被连接在工具和工件端来测量平均电压。这些两种测量设备,电弧和短路稳定指示灯以及刀具位置控制器一同构成了稳定性监测的工具。示波器(日立vc-6524)用来捕捉和把握间隙电压随时间的变化,通过串行电缆连接MATLAB 6.5软件端口,将数据转移和存储在电脑硬盘上。

采用分辨率高达0.1毫克的数字电子天平(CP224S-Surtorius)测量的工具和工件的质量的变化。利用表面粗糙度测量仪(Mahr-Perthomether M2),测定表面粗糙度Ra。

2.2 材料和实验变量

用于实验的工件材料是具有10%Co含量的钴基碳化钨细(ISO K15-30)晶粒复合成的empty;10mm细杆。表1 列举了一些工件材料性能。电极材料为锻铜。

将工件试样用电火花线切割切割成6.5mm厚的圆形片,用树脂结合的金刚石颗粒砂轮将表面打磨平行。从24mm直径的杆件上切下铜工具并将其通过数控车床准确地加工到杯状(用于在超声波集中器上装配)。铜件使用双球头螺杆安装在的集线器的顶端上,同时用迈拉清洗机清洗。在测试中需要考虑的其他实验条件在表2中。根据实验数据绘出曲线上的点都时两到三个重复测试结果的平均值。

表2 实验条件和变量

图 2、3、4

超声波辅助电火花加工相对纯电火花加工刀具振动对材料去除率随脉冲时间变化的影响

3 测试结果

图2、3和4显示分别在有超声辅助和无超声辅助的情况下,设置不同放电电流时,材料去除率随脉冲时间长短的变化。

图5、6和7显示分别在有超声辅助和无超声辅助的情况下,设置不同脉冲放电时间时,材料去除率随放电电流大小的变化。

用于计算体积材料去除率的公式是:

其中

MRR 材料去除率 (mmsup3;/min)

Vu 超声辅助加工的材料体积去除率(mmsup3;/min)

Vc 无超声辅助加工的材料体积去除率(mm3/min)

M₁ 工件加工刀具加工前质量(g)

M₂ 工件加工刀具加工后质量(g)

rho; 密度(g/cm sup3;)

T 加工时间min)

图 5、6、7

超声波辅助电火花加工相对纯电火花加工刀具振动对材料去除率随脉冲放电电流大小变化的影响

图8和图9给出了不同放电电流设置下超声波辅助电火花材料去除率对纯电火花材料去除率的比值。

MRR 比率通过使用以下公式计算︰

图10、11和12显示分别在有超声辅助和无超声辅助的情况下,设置不同放电电流时,刀具磨损率随脉冲时间长短的变化。

图13和14显示分别在有超声辅助和无超声辅助的情况下,在不同的脉冲放电时间下,刀具磨损率随脉冲放电电流大小的变化。

其中

TWR 刀具磨损率(%)

VT 工具体积去除率(mmsup3;/min)

VW 工件材料体积去除率(mm3/min)

图 8、9

超声波辅助电火花材料去除率对纯电火花材料去除率的比值随放电时间的变化

图 10、11、12

超声波辅助电火花加工相对纯电火花加工刀具振动对刀具磨损率随脉冲时间变化的影响

图 13、14

超声波辅助电火花加工相对纯电火花加工刀具振动对刀具磨损率随脉冲电流大小变化的影响

图15,16,17,和18,在不同的脉冲放电时间和不同的脉冲放电电流大小的情况下,比较了有超声辅助和没有超声辅助的加工表面的粗糙度。

图19和20显示分别在有超声辅助和无超声辅助的情况下,设置不同放电电流时,工具/工件电极间隙的平均电压随脉冲时间长短的变化。

图21,22和23显示分别在有超声辅助和无超声辅助的情况下,在不同的放电时间下,工具/工件电极间隙的平均电压随脉冲电流大小的变化。

图 15、16、17、18

超声波辅助电火花加工相对纯电火花加工刀具振动对表面粗糙度随脉冲时间变化的影响

图19、20

超声辅助电火花加工与纯电火花加工中间隙电压随着脉冲放电时间的变化

4 讨论

4.1超声振动工具对材料去除率的影响

图2与图9的曲线表明,除了用大电流长时间脉冲放电的情况,超声振动工具均可以较为显著地提高材料去除率。在图8与图9中显示,在低脉冲时间的设置下,材料去除率可以显著地提高4倍左右。

该工具的纵向超声波振动产生纵向压缩和稀疏波,微气泡和强力喷射微流,有助于猛烈、高速的跨越火花隙的质量传递。并且作为泵,有利于碎屑的分离以及排出以及电液的更新。这将减少由于碎片导致的短路以及也减少了开路电路的间隙控制系统的反应短路。因此,该工具提供了更高的稳定性。由于更好的碎屑去除,跳火发生的可能性极小。图22表明,这些因素均提高成功放电的数目

现在普遍认为,压缩波在等离子体通道中的侵蚀作用可能会对熔融的熔池产生一定的冲击力,从而迫使熔融材料从熔池中分离出来。此外,这种侵蚀可以分离由于先前放电而损失相邻钴粘合剂的耐火碳化钨颗粒。显而易见的是,在稀疏的阶段,由此产生的强大疏散力在等离子体通道内可引起很强的吸力和剧烈的沸腾材料的爆炸和去除。

由工具的振动面高速向前运动产生的高能量冲击可能会使介电分子、离子或较小分子破裂。在下半个振动周期内,工具面向后运动,通过稀疏波产生蒸气泡。这些都促进了电离和火花起爆。

此外,超声波携带的能量和动量,被转移到在火花区的电荷载体,产生声电电流,由下列公式给出:

I 声-电电流(A)

mu; 电荷载体流动率(m2/V.s)

Pa 声功率 (W)

L 相互作用长度(m)

nu; 相位速度(m/s)

声波引起的自由电荷调制将提高碰撞电离,这也减少了点火延迟时间,由图21至图24的电压波形图所示。

超声波传播的交替压缩和膨胀的弹性波,产生空化气泡[16]。气泡内破裂形成的崩溃,作为超声波扩散能量的一种有效方法,产生局部高能量。在崩溃过程中,气体突然被压缩,加热极为迅速以至于没有足够的时间进行热传递。因此,短暂局部热点的有效温度高达5000K,压力为1000atm,加热速率高于1010°C /秒。

足够温度的热点,不仅游离的介电分子,同时产生退出态的金属原子。伴随着空化气泡,这些因素对火花隙的电离发挥主导作用。所有上述现象均可以提供更好的材料去除率。这里给出的结果与其中的测试设备和程序完全相同,工件材料是钢的实验结果完全一致。

4.2 工具振动对刀具磨损率的影响

图10到14表明了工具磨损率。可以看出,常规电火花加工的工具磨损率总是小于超声波辅助电火花加工。这些气泡转化为非球面并且驱动液体高速喷射到电极表面,产生冲击波。这个过程可以形成大量的凹坑,并不断暴露高度加热的表面,使工具和工件材

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138715],资料为PDF文档或Word文档,PDF文档可免费转换为Word