英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

304型不锈钢薄板圆孔拉深成形的微观组织效应

J-S,Chang S-S,chou

摘要:在工作温度范围为25至150℃,通过使用热模具和冷冲头的复杂加工工艺对0.8mm厚的304不锈钢板进行深拉伸,。在室温性能下,钢板由于严重的加工硬化而失效。当温度升高时,钢板剪切性能也不稳定,这是由于其延展性差和加工硬化速率小。通过使用加热模具和冷却冲头的非均匀变形可以改善钢板的可拉伸性。当温度增加到150℃时,该效果消失。本文研究了在各种工作条件下出现的微观结构,并讨论了钢板的可拉伸性的影响因素。

关键词:奥氏体,不锈钢,钢,显微组织,塑性变形

一、简介

通常通过将材料的塑性各向异性与表层的对称性相匹配来改善深拉伸性能。可拉伸性主要由材料的塑性各向异性R决定,有高R值的材料被认为有良好的可拉伸性。对在拉拔过程中作用的力的分析表明,成形杯壁的强度随着金属板R值的增加(文献1,2)而增加。良好的加工硬化特性,由应变硬化指数n的值表示,被认为具有塑性各向异性作为良好深冲压质量的组合标准。然而,在拉伸过程中,具有大的R值的材料具有良好的可拉伸性(文献3)。这样大的值意味着减小的厚度应变和更好的抗薄性。

随着n和m增加(文献3,4),形成极限的水平增加,n和m分别表示组织方程中的应变硬化指数和应变率灵敏度(文献4)。因此,n和m的增加实现更好的可成形性。一般来说,系数n和m分别是温度升高时温度降低和升高的函数,通常。在冷加工时难以将304型不锈钢板拉制成杯,这是由于其严重的应变硬化现象,也就是n(文献3)的大值。应变速率灵敏度m与变形期间的温度和马氏体转变效应相关(文献7)。在300型不锈钢中,马氏体转变可能由于远高于M温度的塑性变形而引起。304型不锈钢的转变程度取决于变形温度和塑性应变(文献7-10),在任何给定应变下随着温度的升高而降低。

304型不锈钢的延性在低温下比在升高的温度下更大(文献,11),但是在低温下马氏体转变也更大(文献12-I4)。马氏体在材料中的存在增加了其硬度,对总体成形性有害(文献7)。Bressanelli(人名)和Moskowitz(人名)(Ref15)认为304型不锈钢的smal1延展性是由于马氏体产品的延展性有限,导致低温下的单轴延性降低,从而导致过早断裂。在大于50℃(Ref12)的温度下不存在马氏体相变的影响,但304型不锈钢的延展性也降低。因此,很难去改进高温下的可拉伸性。

除了相变之外,在塑性变形期间,奥氏体中可以发生孪晶(文献l6)。结合应力随温度增加,并与堆垛层错能量(SFE)的变化(文献17)直接相关。因此,温度强烈影响奥氏体的变形模式。微观结构也是影响可拉伸性的重要因素(参考文献18)。这项工作旨在调查温度对304不锈钢板的可拉伸性的影响因素,通过使用热模具和冷冲头在深冲压中的非均匀变形。文中讨论了金属板中出现的微结构的类型及其对可拉伸性的影响。

二、实验方法

在AMIN0型的深冲设备中,模具对准被设计成使得模具本体处于上半部,冲头位于下半部。模具可以由油压驱动的AMIN0系统垂直移动。 A50mm直径圆柱形冲头,其中心钻孔以便水能够被泵送通过,固定在设备主体处,加热器和热电偶被设置在坯料保持器和模具中,以控制它们的操作温度。本实验中使用的304型不锈钢的化学成分为: 0.06%C,0.63%Si,1.09%Mn,0.03%P,0.03%Cu,0.01%S,0,12%V,8.63%Ni,18.12%Cr,余量为Fe。由0.8mm厚的不锈钢板制备圆盘形片材样品。在25-150℃的温度范围内,在有和没有冲头冷却的情况下进行实验。在开始实验之前,将试样用适当量的具有高粘度的润滑剂涂布并放置在坯料夹持器和模具之间,加热至所需温度,并保持该温度5分钟。然后将冰水泵送通过冲头。然后通过平头冲头将样品吸入杯中。在变化的操作温度下拉制杯子、有或没有冰水流过冲头。在不同条件下生产的杯子用电腐蚀切成3mm直径,用于透射电子显微镜(TEM)检查和厚度测量的盘。

用于TEM检查的圆盘在两个表面上均匀磨损至0.20-0.25mm的厚度,然后在40V直流电作用下,在含有10%的十四烷酸和90%的乙酸的溶液中用双喷嘴抛光。喷射抛光后,用甲醇冲洗这些箔以除去可能已经吸附在箔表面上的蚀刻剂。这些薄箔通过在200kV加速电压下操作的JEOL CX-200透射电子显微镜观察。识别包括ε-相,alpha;-马氏体在内的冷结构特征和变形结构,代表性区域使用屈光(SAD)技术检查。

三、实验结果

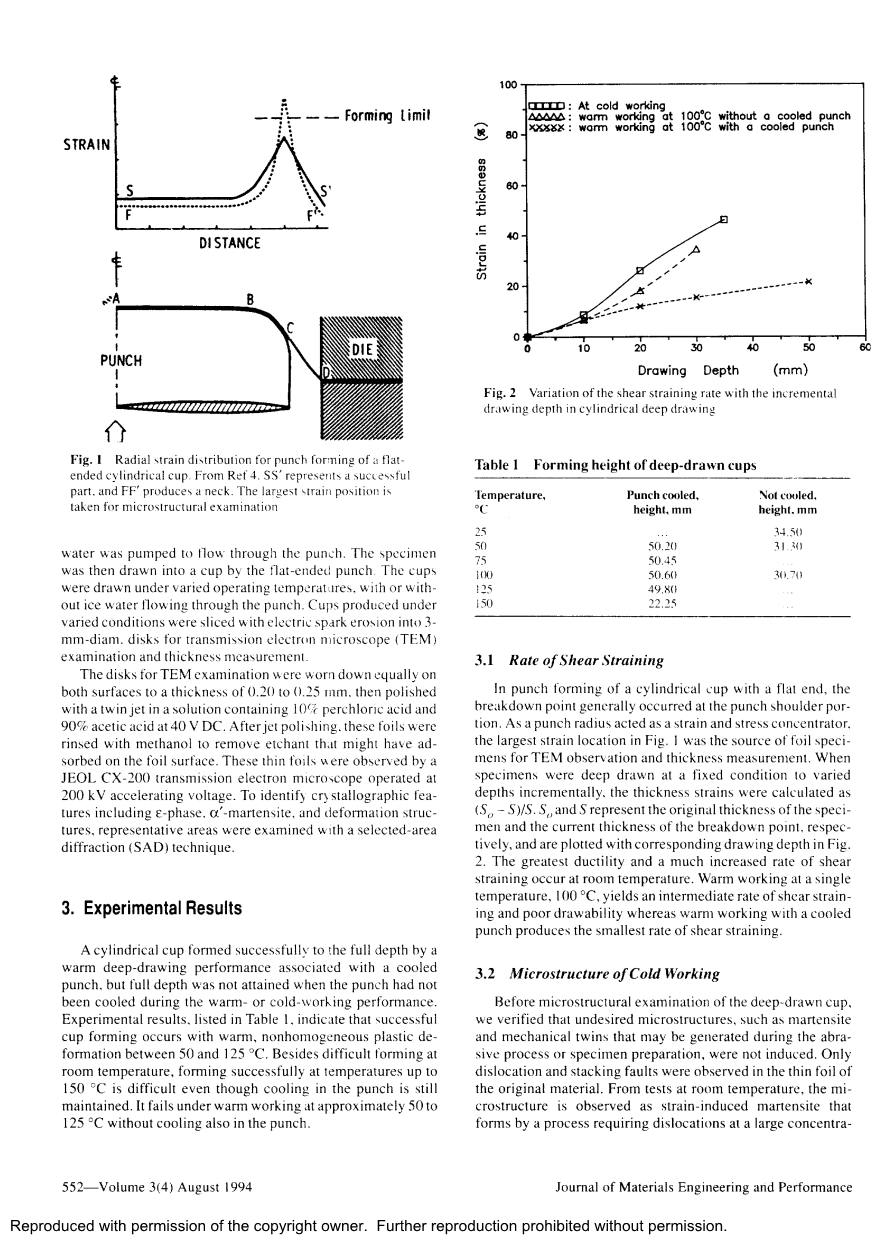

圆柱形杯通过与冷却冲头相关联的热深拉伸性能成功地达到了足够的深度。 但是当在热或冷加工性能期间冲头未被冷却时,未达到完全深度。 实验结果列于表l。 表明成功的杯形成发生在50和125℃温度之间,非均匀的塑性变形。 除了在室温下难以成型外,在高达150℃的温度下成型是困难的,即使冲头中的冷却仍然保持。 它在大约50至125℃的温热加工下失效,在冲头中也没有冷却。

3.1剪切应变速率

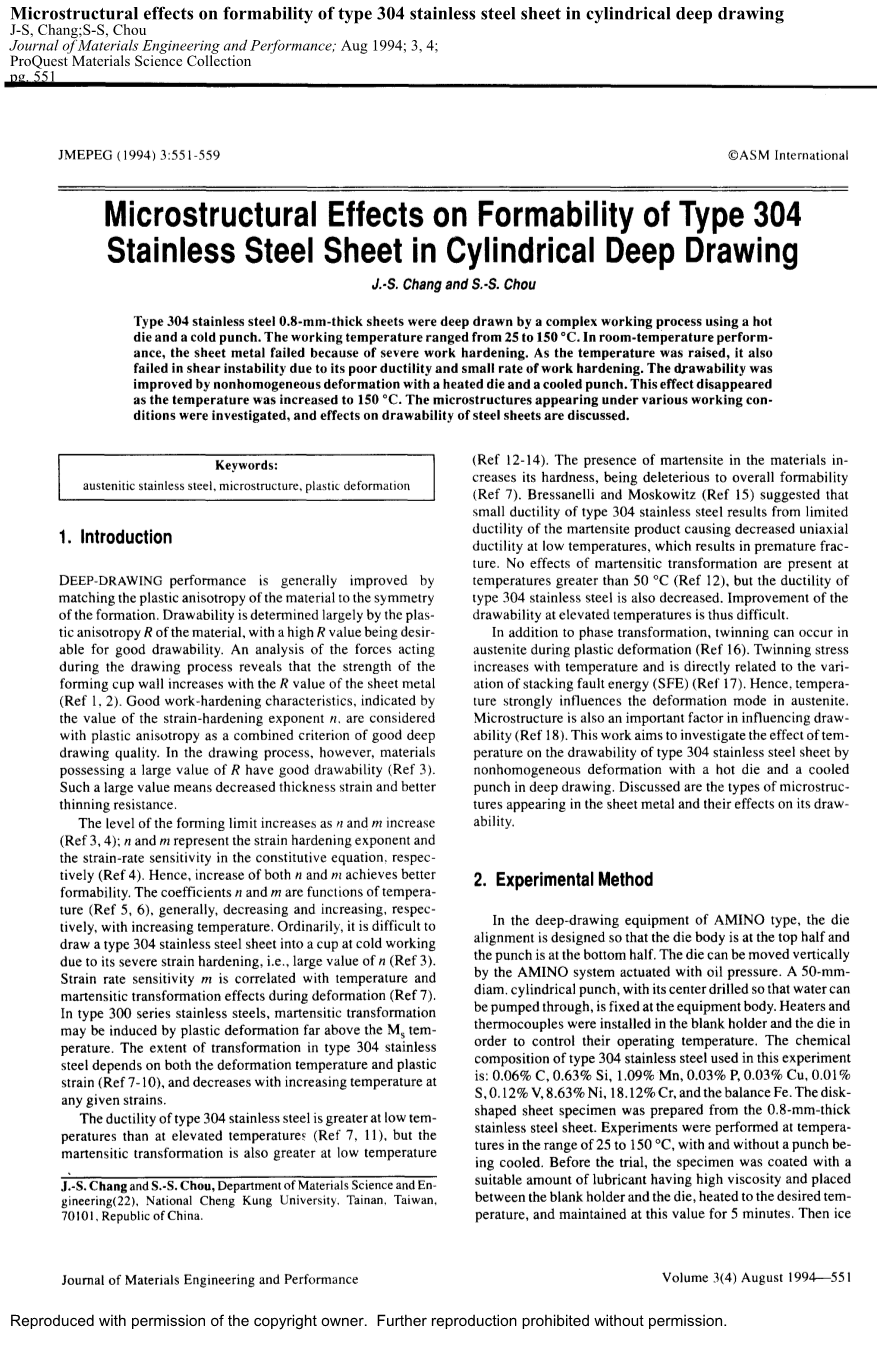

在具有平端的圆柱形冲头成形中。 击穿点主要发生在冲头肩部。 作为冲压半径用作应变和应力集中器。 图1中最大的应变位置是用于TEM观察和厚度测量的箔试样的位置。 当试样在固定条件下深度拉伸到不同深度增量时。 厚度应变计算为(S0-S)/ S。 S0和S分别表示试样的原始厚度和击穿点的当前厚度,并且在图1中用相应的拉深深度来表示。 在室温下发生最大的延性和大大增加的剪切应变速率。 在单一温度(100℃)下热加工,产生中间速率的拉伸性和差的可拉伸性,而在冷却冲头的温热加工产生最微小的剪切应变速率。

图1平直圆柱形杯的冲压成形的径向应变分布。

图2 在圆柱形深拉伸中剪切应变速率随增量深度的变化

图3 断裂点的电子显微照片在25℃下变形(a)致密马氏体产物的明场图像。 (b)(011)反射上的暗场图像(c)衍射图案和(d)区别

图4 断裂点的电子显微照片在100℃下变形而不在冲头中冷却(a)平行双带的明场图像(b)暗场图像在(111)双点反射(c)双晶的衍射图案(d)对边缘双边带下降几度,显示平行位错缠结

3.2冷加工微观结构

在深拉拔杯的显微结构检查之前,我们验证了不会诱导不期望的微观结构,例如在研磨过程或样品制备期间可能产生的马氏体和机械双晶。 在原材料的薄箔中仅观察到位错和堆垛层错。 通过在室温下的试验,观察到显微组织为通过需要大量浓度位错的工艺形成的应变诱发马氏体。 马氏体表现为致密的块状结构,并且具有差的可拉伸性。 由塑性应变引起的马氏体的存在可能导致硬度增加和主要不稳定性; 然后发生断裂。 如图所示。 3是alpha;rsquo;马氏体及其二次衰减点反射的暗场图像。 由于塑性变形引起的马氏体周围积累的更多致密的分散。

3.3热加工在单一温度

当冲头未冷却时,在升高的温度(100℃)下拉伸性能不存在。 在断裂点的微观结构被观察为与平行位错缠结结合的双带,如图1所示。 边缘对双带及其在(111)反射上的暗场图像示于图4中,图4(a)和(b)。 仅当箔相对于(111)双带倾斜一定角度时才观察到平行的位错缠结,如图1所示,4(d)。 因此,双带和平行位错缠结在不同的平面; 发生横向滑动。 剪切带的交点数在升高的温度下降低,并且由剪切应力产生的双带宽更宽。

图5断裂点的电子显微照片,在50℃下用冷却冲头变形,(a)孪生和滑带交叉的明场图像,(b)cph sipip的衍射图案和(c)其暗场图像对(1101)反射,(d)孪晶的衍射图案和(e)其暗场图像在(111)双点反射

图6用冷却冲头在100℃下变形的断裂点的电子显微照片,(a)两个双交点的Brigh1场图像,(b)两个双变体的衍射图案,(c)和(d)共轭孪晶反射的暗场图像图。

图7在50℃下用冷却冲头变形的击穿尖端的电子显微照片,(a)与高密度位错相关的1束的明场图像,(b)孪晶的衍射图案和(c)其在(111)双点反射上的暗场图像,(d)断裂图显示脆性裂开

3.4使用冷却冲头热加工

当在温加工期间冲头冷却时,击穿点处的微观结构作为变形双晶和滑移带的交点出现在50℃,如图1所示。 图5(b-e)还分别示出了双胞胎和9个滑带的衍射图案和暗场图像。 在100℃下与共轭孪晶相关的变形孪晶如图6(a)所示。 图6(b)是两个孪晶变体的衍射图, 图6(c)和(d)分别示出了两个共轭双胞胎的暗场反射。 双交叉结合、双滑道交叉点都出现在75℃(未示出)。 作用在试样两侧的不同温度使得滑动系统在深冲压期间在两侧变得更有活性。 这两个主要系统在杯的中间厚度处相遇并且彼此碰撞。 最后,它们形成双胞胎和滑移带的交点。

3.5在高温下热加工

当温度升至150℃并且用冰水冷却冲头时,如图1所示,在其边界处积累了具有脱离的双束。 这些类型的微结构引起脆性破坏。 如图1中的分形图所示,7(d)。 现在失败的原因被认为是用冰水冷却不足以及在该高温下材料的延展性差。 为了获得304不锈钢的更好的可拉伸性,在深拉试样的两侧之间必须同时存在合适的性能温度和适当的温差。 如果不这样做,内部晶粒的强度变得减小,因为成对束作为在其边界处积聚的分离的运动的障碍。

四、讨论(由于原文第一段字迹不清楚,故未翻译)

在室温下,由应变引起的更广泛的马氏体导致流动应力和应变硬化速率增加,并且导致差的可拉伸性。对于在不稳定的奥氏体钢中的大量成形性,需要最佳的形成或加工硬化速率。 转变速率必须足以防止颈缩的发生,但不能过分,以致在韧性较小的马氏体中引起早期断裂(文献15,20)。 当在深拉深期间加热材料时,由于gamma;相的小应变和alpha;相的减小而发生软化。在深拉深期间升高的温度足以基本上抑制gamma;-alpha;转变,304型不锈钢的应变硬化速率(文献7)和马氏体相变(文献12)随温度的升高而降低。由于其在高温下的低延性,可拉伸性仍然很差。

应变诱发马氏体的模式在Md温度(文献21)附近是有利的,在该温度以上变形应力不能引发马氏体转变。在高于Md的温度下,屈服完全通过奥氏体的滑移发生。当冲头不冷却时,在单滑动系统中的均匀滑移主要发生在100℃;位错聚集组可以在短时间内扩展成双带。由于累积应力足够大,不能缓解,晶粒内部的强度太弱,不能抵抗外部应力;因此,剪切沿着所施加的应力的方向均匀地发生,导致在高应力点处的破坏。如图所示。如图4所示,具有大宽度的双带具有高存储能量(文献22)并且不太稳定。双带的两个边缘必须与剪切应力的方向一致。由于这两个边缘和具有弱二次滑移的平行位错缠结在不同的平面上,所以在施加的应力下发生横向滑移。在这种均匀塑性变形过程中的横向滑移的作用促进了双带的传播和剪切不稳定性。

图9 304型不锈钢的温度对温度的依赖性

图8 304型不锈钢的极限抗拉强度(UTS)和屈服应力对温度的依赖性

图l0 片材试样每一面的变形行为,(a)两侧相同的应变产生均匀变形,(b)两侧不同应变的组合产生非均匀变形,滑移位错在(b)的滑移系统上比(a)更均匀地分布

由于位错的累积分布或相互作用引起的内应力可以通过在二次系统上滑动来放松(文献22,23)。我们试图通过在模具加热时冷却冲头来激活这些二次系统。由于样品任一侧的温度差异引起的应变引起在二次系统上的滑移,并且这些位错与原位错位相互作用以形成稳定的位错,其持续地缓和内膜应力。如果冲头被冷却并且模具侧被加热到50和100℃之间的某一温度,则在击穿点出现双滑和双双相交。随着温度的升高,304型不锈钢1的屈服应力和应变随温度的升高而降低,如图1所示,8和9。由于试样两侧的温度不同,试样以不均匀的方式变形。非均匀滑动,如图10所示,说明了与样品两侧的相同和不同剪切应变的比较。在两侧上的明显的应变在变化的流动应力下变形,使得在多个滑动系统中产生有效的滑动并且彼此碰撞。对于拉伸axia1张力,由m =sigma;alpha;/sigma;s=Coslambda;cospsi;表示的因子表示m是施加的轴向拉伸应力的函数,sigma;alpha;是滑移方向上的剪切应力sigma;s,应力轴和滑移面之间的角度正应力,应力轴和滑移方向之间的夹角。因此,滑移方向取决于作用在试样任一侧的弱应力。可以结束实验结果,使得主动滑移系统的数量对于双温度变形高于对于单温度,并且每个滑动系统上的滑动量在前者中更均匀地分布。因此,第一滑移系统的滑轮或带作为次级滑移系统的障碍物并且彼此相互作用以减轻应力集中。因此,在50℃下用冷却的冲头,初级滑移与二次滑移相交产生位错,使其成为晶体中最有利类型的双源。描述为用于在下部SFE中旋转的位移模式(文献24),在主系统上发生结合,在次级系统上发生在中间厚度处彼此相交的滑带。在交叉处产生的剪切偏移也耗尽一些应变能以传递剪切应变。然后晶粒足够强以抵抗剪切不稳定性。

在多晶系中,当温度增加到100℃时,两侧温差的较大差异在晶粒中产生较大的流动应力梯度,并且通过双孪晶相交减轻了累积应力。在主滑移面上的分离的累积当它们与次滑移分离相交时可以在一侧作为孪生源。由二次滑移位错产生的位错的类似累积是另一方面的双晶体源,一侧的结合与另一侧的结合不同地发生,并且在结合体中彼此分离的成对平面上也发生孪晶结合关系。因此,在内应力在两个系统上相同的条件下,形成共轭双晶相交,并在整个结晶中的两个共轭平面上发生。两个双胞胎和双滑层的相互作用提供了它们

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136912],资料为PDF文档或Word文档,PDF文档可免费转换为Word