英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

基于模式的回转窑工艺混合智能控制

周小姐,柴添油,高级会员,IEEE

摘要: 回转窑过程是一种具有较大滞后的强耦合多变量非线性系统。它具有复杂的控制目标,操作变量少于受控变量,并且边界条件在操作期间频繁且严重变化。大多数回转窑仍处于手动控制状态,燃烧状态不能保持稳定,产品质量难以保持一致,能耗仍处于较高水平。为解决这一问题,本文提出了一种基于模式的混合智能控制策略。由于燃烧区温度的重要性,通过燃烧区温度模式识别来区分代表窑操作条件的几种模式。 MIMO监控模糊控制器设计用于解决正常调节阶段中受控变量之间的定性解耦,并且采用人体模拟控制器来避免在异常调节阶段发生过程大扰动时的过冲。两个控制器由模式识别模型切换,其参数也由模式识别模型调整。这种基于模式的混合体智能控制方法已在DCS中实施,并成功应用于氧化铝回转窑。令人满意的结果表明,控制系统的适应性和性能得到了有效提高,取得了显着的效益。

1. 绪论

回转窑作为一种大型烧结装置,广泛应用于冶金,水泥,耐火材料,化工和环保等行业。其复杂的工作机理包括物理变化和材料的化学反应,燃烧过程,气态流体,固体物质流体和衬里之间的热传递。由于以下固有的复杂性,这些过程的自动化问题仍未得到解决。它是一个多变量非线性系统,具有强耦合和大滞后。它比受控变量具有更少的操纵变量。其控制目标是多重的。而且,回转窑的边界条件经常变化。例如,原料浆料的材料负荷,含水量和组分以及煤热值经常且严重地变化。大多数回转窑仍处于手动控制状态,操作人员观察燃烧状态。因此,产品质量难以保持一致,能耗仍然很高。

虽然在回转窑的监控和过程控制方面已经报道了几种先进的控制策略,包括模糊控制[1],智能控制[2][3] [5]和预测控制[4],但仍存在一些限制。他们的应用。例如,基于语言方程(LEs)的方法[2][3]提供了一种结合专业知识和过程数据的新技术,而在选择控制器参数方面存在相当大的困难,并且模型预测控制方法很难实现充分准确的回转窑工艺模型,有效控制工业规模窑。

此外,由于燃烧区温度测量中存在严重噪声,以上研究通常选择窑头温度代替燃烧区温度作为关键控制变量之一,但是,不可能确定合适的技术要求范围当操作条件改变时,保持生产质量指标,即烧结单元重量的窑头温度是可接受的。

包括回转窑在内的大多数复杂过程都保留了一个共同特征:它们的监测和操作是基于人的,并依赖于来自几个不同状态的数据分析和过程阶段(正常/异常)确定。操作员根据过程行为中的可区分特征采取纠正措施。基于过程历史的方法,如趋势分析,聚类分析,是将在线数值数据转换为操作员支持的有用知识的有用方法[6][7],广泛应用于过程监控,故障检测和隔离,模式识别和监督控制。

本文开发了一种基于模式的混合智能控制方法,用于回转窑的氧化铝熟料烧结。第2章简要介绍了工艺和控制目标,第3章讨论了燃烧区温度的模式识别问题。第4章介绍了基于模式的混合智能控制方法的详细方法。实施和工业应用见第5章。最后,第6章得出结论。

2. 进度解析

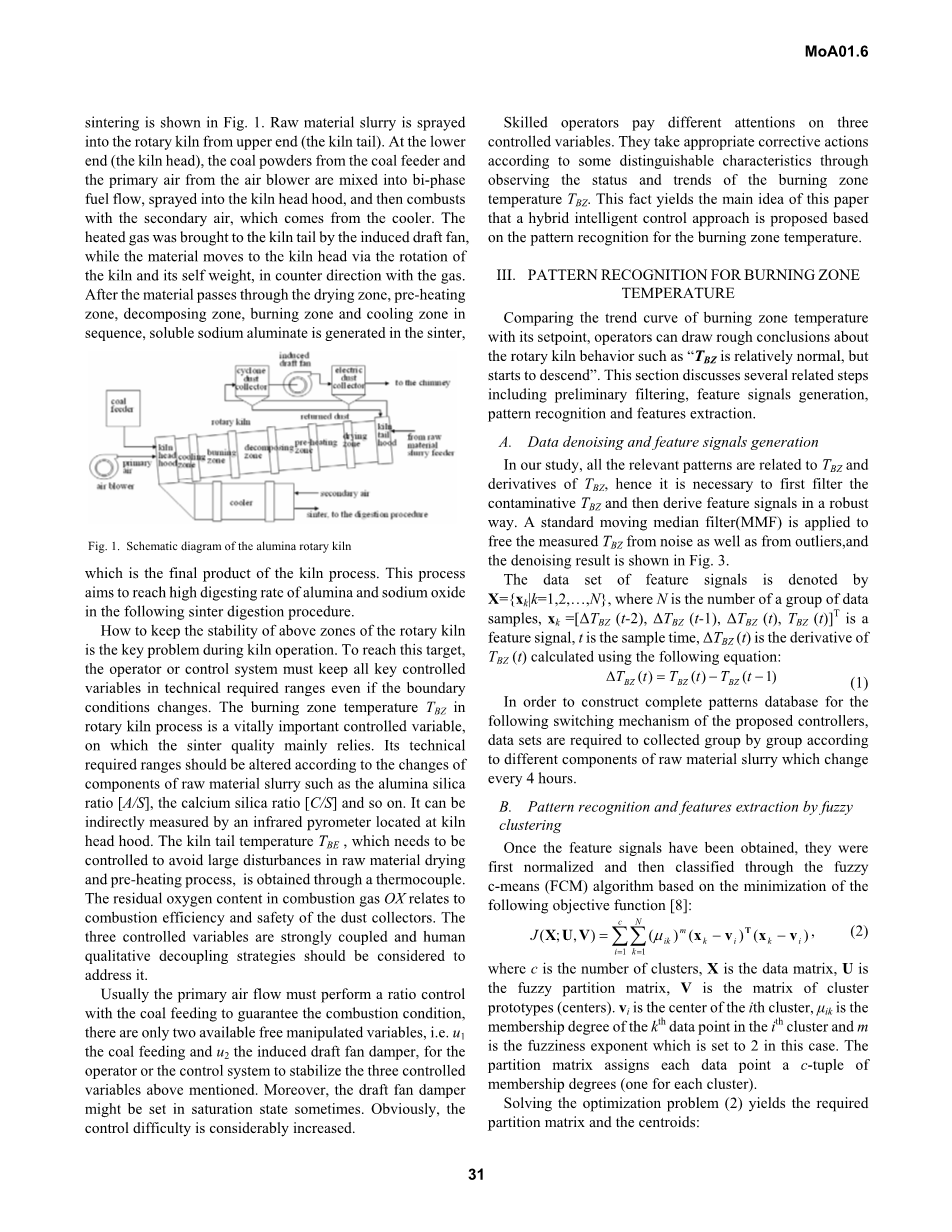

用于氧化铝烧结的回转窑工艺的示意图如图1所示。原料浆料从上端(窑尾)喷射到回转窑中。 在下端(窑头),来自给煤机的煤粉和来自鼓风机的一次空气混合成双相燃料流,喷入窑头罩,然后与二次空气一起燃烧, 来自冷却器。 通过引风机将加热的气体带到窑尾,同时材料通过窑的旋转及其自重移动到窑头,与气体相反。 材料依次通过干燥区,预热区,分解区,燃烧区和冷却区后,在烧结矿中产生可溶性铝酸钠,这是窑工艺的最终产物。 该方法旨在在随后的烧结消化过程中达到氧化铝和氧化钠的高消化速率。

图1.氧化铝回转窑的示意图

如何保持回转窑上述区域的稳定性是窑炉运行中的关键问题。为达到此目标,即使边界条件发生变化,操作员或控制系统也必须将所有关键控制变量保持在技术要求的范围内。回转窑工艺中的燃烧区温度TBZ是一个非常重要的控制变量,烧结质量主要依赖于此。其技术要求范围应根据原料浆成分的变化而变化,如氧化铝二氧化硅比[A / S],钙二氧化硅比[C / S]等。它可以通过位于窑头罩的红外高温计间接测量。通过热电偶获得窑尾温度TBE,其需要被控制以避免原料干燥和预热过程中的大的干扰。燃烧气体OX中的残余氧含量涉及燃烧效率和集尘器的安全性。三个受控变量是强耦合的,应考虑人为定性解耦策略来解决它。

通常主要气流必须与供煤进行比率控制以保证燃烧状态,只有两个可用的自由操纵变量,即u1供煤和u2引风机阻尼器,供操作员或控制系统使用 稳定上述三个控制变量。 此外,风机风门可能有时会设置在饱和状态。 显然,控制难度大大增加。

熟练的操作员对三个受控变量给予不同的关注。 他们通过观察燃烧区温度TBZ的状态和趋势,根据一些可区分的特征采取适当的纠正措施。 这一事实产生了本文的主要思想,即基于燃烧区温度的模式识别,提出了一种混合智能控制方法。

3. 燃烧区温度的模式识别

通过比较燃烧区温度与设定值的趋势曲线,操作人员可以得出关于回转窑行为的粗略结论,如“TBZ相对正常,但开始下降”。 本节讨论几个相关步骤,包括初步过滤,特征信号生成,模式识别和特征提取。

A.数据去噪和特征信号生成

在我们的研究中,所有相关模式都与TBZ和TBZ的衍生物有关,因此有必要首先过滤污染的,然后以稳健的方式得出特征信号。 应用标准移动中值滤波器(MMF)以从噪声和异常值中释放测量的TBZ,并且去噪结果如图3所示。

特征信号的数据集由X = {xk | k = 1,2,...,N}表示,其中N是一组数据样本的编号,xk = [Delta;(t-2),Delta;(t) -1),Delta;(t),(t)] T是特征信号,t是采样时间,Delta;TBZ(t)是使用以下等式计算的TBZ(t)的导数:

Delta; (1)

为了构建所提出的控制器的以下切换机构的完整模式数据库,需要根据每4小时变化的原料浆的不同组分逐组收集数据集。

B.模糊聚类的模式识别和特征提取

一旦获得了特征信号,它们首先被归一化,然后通过基于以下目标函数最小化的模糊c均值(FCM)算法进行分类[8]:

(2)

其中c是簇的数量,X是数据矩阵,U是模糊分区矩阵,V是簇原型(中心)的矩阵。 vi是第i个簇的中心,mu;ik是第i个簇中第k个数据点的隶属度,m是在这种情况下设置为2的模糊指数。 分区矩阵为每个数据点分配一个c-元组的隶属度(每个簇一个)。

求解优化问题(2)得到所需的分区矩阵和质心:

|

模式 |

中心(Delta;TBZ(t-2),Delta;TBZ(t-1),Delta;TBZ(t),TBZ(t)) |

指标 |

|||

|

1 |

-0.0513 |

-0.1286 |

-0.1804 |

1275.6 |

TBZ相对较高且平滑 |

|

2 |

-0.5340 |

-0.3173 |

-0.1049 |

1240.6 |

TBZ相对正常且平稳 |

|

3 |

-2.6531 |

4.1565 |

3.8169 |

1241.3 |

TBZ相对正常,但开始下降 |

|

4 |

-33.4899 |

-30.737 |

-20.1186 |

1131.8 |

TBZ相对较低,下降较多 |

|

5 |

-0.0698 |

0.2010 |

0.4941 |

1070.4 |

TBZ低而平滑 |

|

6 |

11.9219 |

12.0307 |

12.4247 |

1176.1 |

TBZ相对较低,但迅速上升 |

|

7 |

2.2836 |

2.8014 |

1.4999 |

1250.3 |

TBZ相对正常,并且上升更多 |

表1. 模糊聚类结果说明模式

(3)

iisin;(1,c) (4)

为了确定最佳簇数,针对不同的c值评估聚类结果。 使用了两种标准有效性度量:Xie-Beni有效性度量(SXB)[8]和分区熵[9]。 两种有效性测量值的小值表示良好的性能。 在这种情况下,两个索引都显示c = 7的局部最小值,并且在表1中获得相应的聚类中心,如图2所示。

图2.基于特征信号X(t = 30s)的归一化数据集的模糊聚类结果

在时域中,每个聚类中心对应于燃烧区温度的一种模式,如图3所示。显然,熟练的操作员可能对所遇到的不同模式采取适当的调节措施。

图3.燃烧区温度过程历史趋势中典型模式的图示和MMF的在线去噪结果

4. 基于模式的混合智能控制方法

A.控制系统架构

尽管对燃烧区温度的控制是一个典型的缓慢过程且滞后较大,但熟练的操作人员会针对不同的模式采取不同方式的调节措施。当发生大的干扰时,通常需要在相对较大的范围内纠正煤的供给u1。 尽管TBZ处于相对正常的阶段,但它们需要采取比前者更慢的控制节奏和更小的供煤范围。 因此,具有单个控制周期和单个算法的单个控制器不能满足上述操作要求。

在前一种模式识别的基础上,构建了一种混合智能控制方法,其总体结构如图4所示。控制系统由模式识别模型,供煤水平估计器,监控MIMO模糊控制器和人体模拟器组成。控制器。

在根据原料浆料的不同组成部分建立模式数据库的同时,设计模式识别模型,给出以下三种信号,即控制器的开关信号,人体模拟控制器的参数调谐信号,以及设定点范围。 MIMO模糊控制器的TBZ。

监控多变量模糊控制器是协调给煤u1,引风机u2的阻尼位置,使TBZ,TBE和OX满足考虑人为定性解耦策略的技术要求。 人体模拟控制器设计用于避免在发生大的干扰时产生过冲。

图4.基于模式的回转窑混合智能控制系统的结构

B.控制器的切换机制

根据上述模式,整个调节期分为正常期和异常期。 然后通过以下两个规则描述触发和切换机制:

第一条:若阶段是正常并且有{i▕{3,4.5.6} (1),则阶段切换到异常并触发人体模拟控制器。

第二条:若阶段是异常并且有{i▕{1,2,7} (1),则阶段切换到正常并触发MIMO模糊控制器。

例如,规则1表示如果进程处于正常阶段且当前特征被分类(属于)任何第3,第4,第5和第6模式,则该过程将切换到异常阶段,并且人类模拟控制器将是触发状态。 切换机构以30s的扫描间隔操作。

C.煤炭供水水平估算

与传统的回路控制不同,回转窑的控制必须特别注意给煤。 虽然原料浆的组分,煤质和窑产量等边界条件相对平稳,但窑供热,即供煤也应保持相对平稳。 为了防止因大扰动造成的煤炭供给特别过冲,应该在相当一致的水平上调节煤炭供应。

我们将u1_avg定义为u1在预定时间间隔内的最新移动平均值,然后将定义为供煤参考值,其表示当燃烧区温度平稳且稳定时的最新供煤量。 当温度控制回路从手动模式切换到自动模式时,最初用记录,然后当TBZ在预设时间间隔内保持相对正常时,用u1_avg正确更新。

通过引入这两个概念,建立了一个重要的无量纲变量U1,即当前的给煤水平,建立在:

(5)

其正常值范围为[-1,1]。 U1大意味着目前的煤炭供应相对较高。 U1用作监控MIMO模糊控制器和人体模拟控制器的输入之一。

D.用于正常调节阶段的监控MIMO模糊控制器

监督模糊控制方法[10]是一种非常实用和有用的MIMO非线性系统分层控制器

全文共10545字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1451]