英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

8.1 简介

典型的工程纤维增强塑料由脆性纤维 (如玻璃或碳) 组成, 在弱脆性聚合物基体中, 如环氧树脂或聚酯树脂。然而, 这些复合材料的一个重要特点是相当坚固, 主要是由于它们的异质性、施工方式和广泛的断裂模式。在变形过程中, 整个复合材料的微观结构损伤是广泛的, 但在承载能力受到损害之前, 可能会遭受很大的破坏。除了一定程度的损伤外, 通常比金属裂纹具有复杂得多的裂纹的扩展也可能发生失效。纤维和基体之间以及在多层压板中分离层之间的界面的存在抑制了裂纹的生长。与金属断裂相比, 对复合材料断裂行为的研究相当有限。许多必要的理论框架还没有形成。

8.2 均匀固体中的裂纹尖端行为

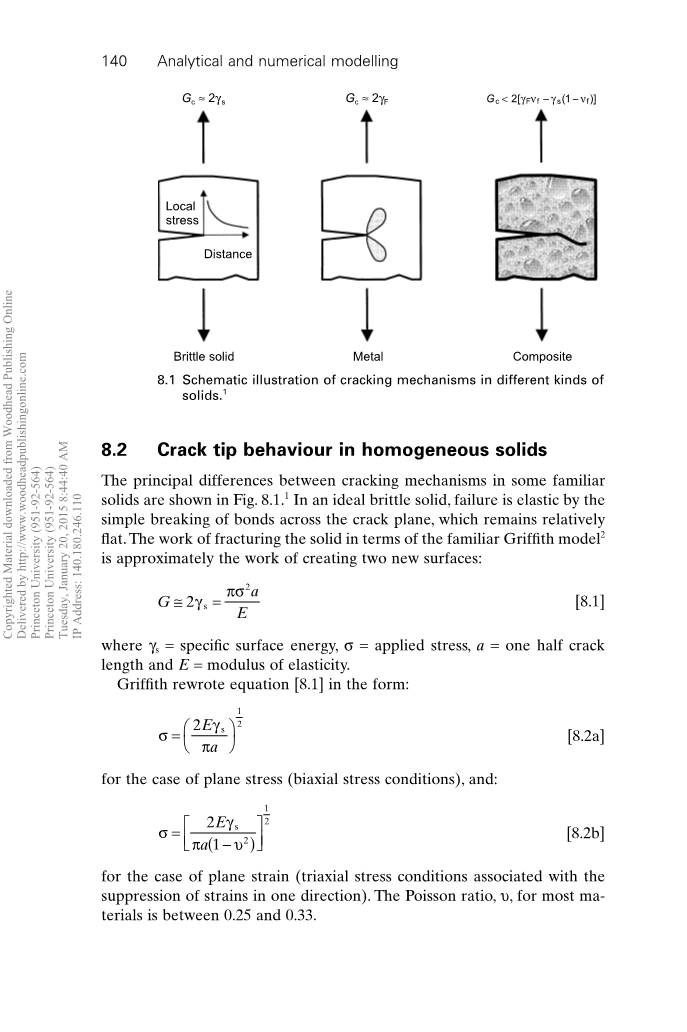

图显示了一些熟悉固体中裂纹机理的主要区别。在理想的脆性固体中, 裂纹是通过在裂纹平面上简单地断裂键而产生的弹性的相对平坦。根据熟悉的 Griffith 模型2对固体进行压裂的工作大约是创建两个新表面的工作: 其中 gs = 特定表面能量、s = 施加应力、a = 一半裂纹长度和 E = 弹性模量。格里菲斯重写了等式 [8.1] 在形式: 为平面应力的情况 (双轴应力情况), [8.2b] 为情况平面应变 (与应变的测量相关的三轴应力情况在一个方向)。大多数材料的泊松比, u 在0.25 到0.33 之间。重要的是要认识到, 格里菲斯关系是为一个理想的弹性材料, 包含一个非常尖锐的裂纹。虽然方程 [8.2 a] 和 [8.2 b] 没有明确涉及裂纹尖端半径, r, 该半径被认为是非常尖锐的。因此, 按照书面规定, 格里菲斯关系应被认为是必要的, 但不足以失败。裂纹尖端半径也必须在原子上锐利, 以提高局部应力高于粘结强度。在金属和塑料等材料中, 即使是相对易碎的材料, 在裂纹尖端区域的非弹性变形机制中也会耗散能量。这种能量在金属的运动位错中以及在聚合物中的粘弹性流动或裂纹形成中丢失。这些变形过程发生的裂纹尖端周围的区域称为 '过程区'。在这种实际情况下, 断裂能量 G 被发现比材料表面能量大几个数量级。Orowan3 认识到这一事实, 并建议修改方程 [8.1], 以包括在裂缝表面的塑性变形 gp 的能量。

Irwin4 还考虑了格里菲斯的关系方程 [8.2 a] 在能够塑性变形的材料的情况下的应用。Irwin 没有在能量汇术语、gs 或 (gs gp) 方面发展明确的关系, 而是选择使用能量源术语 (即裂纹长度的单位单位增量的弹性能量, 卸下 U/el客 a)。Irwin 将微裂纹 (g) 表示为 G, 表明微裂纹或生长缺陷可能在标称施加的失效应力下传播: 其中 GIc 和 KIc 分别是临界弹性能量释放率和断裂韧性;KIc2 = 各向同性材料的埃及。KIc 参数是一种材料特性, 可在实验室中使用尖锐的测试样品进行测量。方程 [8.4] 是线性弹性断裂力学 (LEFM) 文献中最重要的关系之一。断裂力学在结构材料的开发中得到了成功的两种互补的应用: 一是将 KIc 与微结构联系起来。

在复合材料中, 纤维会干扰裂纹的生长, 但其作用取决于它们与基体 (树脂) 的结合强度。例如, 如果纤维-基体键是强的, 裂纹可以通过纤维和基体没有偏差, 在这种情况下, 复合韧性将很低, 大约等于单独成分的总和 toughness:[8.5] 其中 (gF) f 和 (gF) m 分别是断裂的纤维和基质工作。纤维体积分数为 vf。另一方面, 如果纤维-基体粘结较弱, 裂纹路径变得非常复杂, 许多单独的损伤机制可能会对复合材料的整体断裂工作产生影响。这些断裂过程由复合材料的组成材料及其组合方式控制。例如, 一个脆性聚合物或环氧树脂与 GIc @ 0.1 kjmm2 和脆性玻璃纤维与 GIc @ 0.01 kjmm2 可以结合在一起的复合材料, 其中一些具有能量。

8.3 复合材料裂纹扩展

许多作者试图将断裂力学应用于纤维强迫复合材料, 并取得了喜忧参半的成功。传统的断裂力学方法假定单一的显性裂纹以自相似的方式增长;裂纹的大小增加 (通过稳定或不稳定的增长), 但其形状和方向保持不变。然而, 纤维复合材料的断裂往往是由分布在材料中的大量微裂纹控制的, 而不是单一的宏观裂纹。在某些情况下, 断裂力学适用于复合材料, 例如分层, 但重要的是要认识到用于均质材料的理论的局限性。图8.25 说明了纤维增强复合材料的各种失效机理。复合材料的一个优点是, 断裂很少在没有警告的情况下发生灾难性的断裂, 但往往是渐进的, 造成了广泛的巨大损害, 分散在材料中。拉伸加载, 图 8.2(a), 可产生基体开裂, 纤维桥接, 纤维断裂, 纤维拉出和纤维-基质脱粘。纤维复合材料的极限拉伸失效通常涉及其中的几种机制。平面外应力会导致分层, 图 8.2(b), 因为纤维对这方面的强度没有显著的贡献。压缩载荷可产生纤维微屈曲, 图 8.2(c);由于聚合物基体与纤维相比是软的, 纤维在压缩中是不稳定的。压缩载荷也会导致宏观分层屈曲, 图 8.2(d), 特别是如果材料包含预先存在的分层区域。所有这些失效机理都吸收能量, 有助于复合材料的断裂韧性。

为了区分由于真实复合作用而产生的增韧的分离微观机理, 可以方便地考虑一种简单的模型, 即树脂中的裂纹接近孤立的纤维;图8.3a.1 纤维有效地阻止了在基体相位中扩展的裂纹;图 8.3(b)。随着复合材料载荷的增加, 裂纹尖端处的基体和纤维发生了不同的变形, 纤维中形成了较大的局部应力。这种应力会引起局部泊松收缩, 而由于裂纹尖端前的界面正常的拉应力, 这种收缩会引发纤维/树脂的脱胶 (或脱模);图 8.3(c)。由纤维-基体模量不匹配引起的界面剪切应力会导致纤维沿两个方向向远离裂纹平面的延伸。这允许进一步打开纤维以外的基体裂纹, 并在下一个纤维重复这一过程。脱粘能量的上限是通过以下方式提供的: 用于直径为 d、破坏应力 sf 和模量 Ef 的 n 纤维复合材料。平均绑定长度为 y。脱粘后, 随着裂纹的打开继续, 纤维和基体相对于彼此移动, 在这一过程中必须针对摩擦阻力而工作。假设界面摩擦应力 t 在与纤维失效扩展相等的距离上起作用, 一项估计表明, 这种贡献等于: 在这种贡献中, 纤维失效应变对纤维/树脂的韧性有很大的贡献复合材料。在脱粘后, 连续光纤在等于脱粘长度的距离内加载到故障中, 并且在该区域内的任何一点都可能断裂;图 8.3(d)。破碎的末端收回并恢复原来的直径, 它们被树脂重新撕开。为了允许进一步打开裂纹, 并最终分离样品的两个部分, 这些破碎的结束必须从矩阵中拉出;图 8.3(e)。进一步的摩擦工作。其中 lc 是临界长度, 纤维端被拉出的距离大约由 lc 给出。可以看出, 在对齐短纤维复合材料中, 当增强纤维正好达到临界长度时, 拉拔工作将达到最大值。需要注意的是, 应通过提高纤维体积分数、vf、增加纤维直径、d 或使用更坚固的纤维来提高复合韧性。然而, 与预期相反, 提高纤维/基体键通常会降低韧性, 因为它抑制脱粘, 从而减少拉出。许多类型的复合材料的行为已经得到了相当好的解释, 从这些机制的贡献的总和来看, 但目前还不可能设计出具有一定韧性的复合材料。显然, 单向层压板的易开裂程度将在很大程度上取决于纤维取向。例如, 在 GRP 和 CFRP 中, 与 frp 和 CFRP 平行的断裂能量。

在通过将不同纤维取向的几层组合在一起制成的实际复合材料中, 很少发生简单的裂纹相互作用。从层层到层板各向异性的轴的变化导致了复合材料加载时板平面上的耦合剪切应力, 由于层间平面总是弱面, 因此层间剪切应力很容易发生。在纤维断裂发生之前, 使复合材料变得如此大, 以至于使其脱层。裂缝也会沿着这些软弱的平面偏离。由于与这种形式的开裂相关的表面积增加, 复合韧性大大增加。分层可以被认为是一种特殊情况, 将在下一章中单独讨论。

8.4 断裂力学在复合材料上的应用

8.4.1 缺口强度和缺口灵敏度

通常情况下, 复合材料结构的设计包括有意引入的孔, 或者作为切口和紧固件孔, 或者由于损坏事件而有意引入。一些调查人员 (例如 Waddoups et al.6 和 Soutis 等. 7) 检查了缺口复合材料层压板的行为, 发现开孔使层压板的拉伸或抗压强度降低了50% 以上。然而, 远程破坏应力远远高于弹性应力集中因子可能预测的数值, 表明复合材料并不理想的脆性, 在孔周围发生了一些应力释放。

在图8.4 中, 将由不出失效强度 (太阳) 归一化的远程压缩破坏应力--sn--绘制为由试样的半宽度 W 归一化的孔半径 R 的函数。孔边界处的高应力会引发局部损伤, 从而导致应力的再分配。这种损伤将采取分层、基体开裂、裂解、纤维断裂 (压缩纤维微屈曲) 的形式。可以合理地预期, 当脱层的大小, 或裂纹尖端的长度, 或损伤区的大小, 超过一定的临界值时, 层压板将发生快速断裂。为预测缺口拉伸断裂, 开发了各种理论模型. 一些模型已扩展到包括压缩层。苏蒂斯和同事们成功地模拟了压缩失败。

8.4.2 固有缺陷模型

Waddoups 等地假设存在一个 '高强度能量区', 在单轴拉伸载荷作用下, 与复合板上的圆形孔相邻;图8.5.The 高强度能量区域被认为表现得像长度的裂缝。考虑到几何形状和应力强度因子 KIc, 从韧性 kic 和 a0 中提取层压板 Sn 的断裂强度。Waddoups 利用 Bowie 的解决方案11作为应力强度因子, 用于各向同性齐无限板的圆孔产生的裂纹问题。结果表明, 复合材料的有缺陷或缺口的强度 (sn) 和无缺陷或无缺口的强度 (太阳) 是由: 其中纠正系数, f(a0/r), 从表8.1 给出了。一种 (0/plusmn;45°)2s 含碳纤维/环氧层压板的一个圆形孔, 其强度数据见表8.2。将 sun 的值 = 524MPa 和 sn = 192MPa 插入方程 (8.9) 给出: 从表8.1 中我们看到, a0\ r = 0.1, 因此, a0 = 1.27。我们现在用: 假设 KIc 是一个层压特性, 我们可以确定包含直径为63毫米和75毫米的孔的试样的缺口强度. 这样计算的 sn 值分别为166MPa 和 166MPa, 这与之比较有利表8.2 给出了157MPa 和157MPa 的实验测量值。

8.4.3裂纹孔层压板的应力强度因子

对于各向同性材料, 线性弹性断裂力学 (LEFM) 的学科得到了高度的发展, 平面应变断裂韧性 KIc 被视为一种材料性质。巴黎和西哈12为平面应变和纯剪切的线性弹性各向异性材料的裂纹尖端应力场建立了表达式。裂纹尖端应力场与各向同性情况下的裂纹尖端具有相同的 r-半奇异性和距离 r。并且重音强度因素 (SIF), KI, KI, KIII, 有同样意思为各向同性案件。线性弹性断裂力学可以应用于复合材料层压板, 前提是裂纹尖端的损伤区包含在 k 场内, 即与试样的其他尺寸相比, 损伤区较小。有限二维各向同性板的应力强度因子, 在 i 型加载和包含裂纹孔的情况下, 图8.5 由其中应用远场应力和因素 f(a0/r) 反映了裂纹孔对 SIF 的影响。函数 F 是有限宽度校正因子, 也取决于材料的各向异性。利用有限元分析, 确定了正向异性 T800/924C 碳纤维环氧层压板的 KI, 其裂纹从一个圆孔对称地产生。目前使用了许多技术来评估 Sif。在这里, 使用 FE77 有限元包中的虚拟裂纹扩展 (VCE) 过程, 使用八节点等参元, 获取图8.5 所示问题的 SIF。

裂纹问题的根本难点是裂纹尖端应变场的奇异性。有限元网格必须使奇点近似出足够的精度。许多方法已经被设计出来, 以达到这样的近似值;一种常用的方法是四分之一点元素, 其中裂纹的 sta-8.7 FE 表示的退化形式。采用了八节点四边形单元。当它退化到三角形元素, 中间节点移动到与裂纹尖端节点相邻的四分之一点时, 这个等参数元素就会产生 r-半奇点。断开 '子程序' 用于表示裂纹, 图8.7。

FE77 程序允许通过在裂纹尖端图8.8 之前断开某些元素中的节点来评估 j 积分, 以表示差动裂纹的前进、dl, 并测量应变能 du 的变化应变能相对于裂纹推进的微分。对于弹性体, J 与弹性应变能量释放率相同, 因此;图8.9 显示了具有在张力中加载的裂纹孔的板材的典型变形结构。 对于正交各向异性层压板, 能量释放率 GI 与应力强度因子 KI 有关: aij 是层压板合规性矩阵的系数, 与弹性常数 Ex、Ey、Gxy 和 xyy7 当然, 各向同性材料的 gi = k2ibe。

为了研究有限元模型的精度, 进行了弹性应力分析。图8.10 显示了 t800/924c 准各向同性 (plusmn;45/0/90°)s 裂纹孔试样的 SIF, 其 w = 0.25, 并与各向同性板的解析解进行了比较。从这些结果可以看出, 裂纹尖端应力场的奇异性接近, 具有足够的精度, KI 解的差异很小。当然, SIF 不能严格执行在8.4.2 节中描述的固有缺陷断裂模型中, 以预测任何正交各向异性缺口层压板的极限抗拉强度, 因为表8.1 中的鲍伊校正系数是针对各向同性板的。对于准各向同性 (45/0/90°)s 层压板, 各向异性效应可以忽略不计, 可以采用各向同性 SIF。在不存在解析解的情况下, 这里描述的方法更适用于各向异性的分层。

8.4.4 点应力和平均应力破坏标准

惠特尼和努伊斯默9已经扩展了 Waddoups 模型 6, 以明确包括材料的各向异性。在他们的分析中, 假定正交各向异性对称性。对于包含半径为 r 的圆形孔的板, 缺口强度与未缺口强度的比率由: z = rp/(R d0) 和 KT· = 正交层压的应力浓度因子给出。与 Waddoups 的分析一样, 假设当一个点的应力 (距离孔边缘的距离为 0) 达到临界值时, 就会发生故障;图8.11。在另一种模型中, 我们可以假设当孔前面的 sy 的平均值0超过材料的未缺口抗拉强度时, 就会发生故障;图8.11。在这种情况下: 对于含有长度为2c 的中心裂纹的无限各向异性板, 在均匀的单轴

全文共7546字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1411]